3Dプリンターでしかできないワクワクを作るーエス.ラボ柚山社長

京都市で3Dプリンターの開発・製造販売を行っている、エス.ラボ株式会社。世界最大クラスの造形物が作れる3Dプリンター「茶室」を2021年6月に発表し、東京オリンピックの表彰台も制作するなど、業界で注目を集める存在だ。今回はエス.ラボ創業の背景とさまざまな取り組み、ものづくりにかける熱い想いについて、エス.ラボの代表取締役 柚山精一(ゆやま せいいち)氏にお話を伺った。(資料提供: エス.ラボ株式会社)

目次

30歳でプラスチック業界へ転身 エス.ラボ誕生の歩み

シェアラボ編集部:最初に、エス.ラボが誕生するまでの歩みについて簡単にお聞かせください。

柚山氏:当社は創業して17年ほどの会社です。もともと私は神奈川県で太陽光パネルの販売・施工の仕事をしていました。そのあと30歳頃に京都に来て、生分解性プラスチック、今で言うバイオマスプラスチックの開発を勉強し始めました。

生分解性プラスチックはいわゆる「でんぷん」で、糊をペレットにするのが主な仕事でした。でも、従来の生産設備だと上手くいかなかったんです。餅をこねる時のように、くっついちゃうんですね。どこのプラスチック設備屋さんに相談しても対応できないと言われてしまう中で、ある日突然「現場でこの問題に直面している自分が図面を書かなければ、この事業は立ち行かなくなる」と思ったんです。それで、素人ながらも図面を書く方法を勉強しました。

シェアラボ編集部:もともとは全く違うお仕事をされていたのに、ブラスチックの世界に飛び込み、図面を書こうというところまで考えるのは本当にすごいですね。

柚山氏:もともと機械は好きだったんですが、生分解性プラスチックの開発の仕事なので、配合とか条件くらいまでが担当として考えられる範囲の課題です。製造する機械の部分まで自分が開発に着手しなければいけないなんて予想もしていませんでした。でも一念発起というか、自分で構想してペレットが作れるようになったら「楽しいな」と思ったんです。そこから機械屋になろうと思って、エス.ラボを立ち上げました。

3Dプリンター開発と教材の監修で、広く名を知られる存在に

シェアラボ編集部:エス.ラボが誕生してから、どういった製品を開発してきましたか。

柚山氏:最初に作った機械は、プラスチックの押出機です。これはプラスチック業界にいたときの経験がもとになっています。というのは、今までは新たな配合や材料のテストをする際、1回のテストだけで材料を25㎏や50㎏使うのが当たり前でした。それだとすごく大掛かりになるし、1日かけて1種類しかテストできず、結果もうまくいかないのは日常茶飯事だったんです。これは業界に携わる人たちのメンタル面や労働環境にとって、絶対に解決すべき問題だと思っていました。

そこで、「コップ1杯の材料でテストができる機械があったらいいんじゃないか」と思い、小型の卓上プラスチック押出機を作ったんです。材料を押し出してシート状にするような機能を持ったものでしたが、これが今のペレット式3Dプリンターの原点になっています。

FDM方式の3Dプリンターを楽天市場で初めて発売。一日に5台以上売れることもあったという人気商品に

シェアラボ編集部:最初の製品が3Dプリンター開発につながっていたんですね。実際に3Dプリンターを発売するまでには、どんな経緯があったんですか。

柚山氏:プラスチックの押出機を発売した後も、会社として色々なものを開発していました。そんな中で3Dプリンターがアメリカからやってきたんです。当時の3Dプリンターは、「押出ヘッドがついている新たな技術だ」という噂を聞いていました。でも、業界の長い歴史の中で使われてきた押出機を作る立場の私から見れば、その海外製のプリンターは押出機とは言えないと思っていました。ただ、共通する技術が多くある機械なので、当社でもいずれはやらないといけないかもと感じました。

初めて3Dプリンターの存在を知ってから1年ぐらい経ったあと、そろそろ着手しようと腹を決め、開発の末に2013年5月に最初の3Dプリンターを発売したんです。当時は社員3人の会社でしたが、国内で3Dプリンターを出しているのは当社だけでした。10万円の製品が1日に5台や10台売れることもありましたね。

シェアラボ編集部:社員さんが3人しかいない中で、3Dプリンターを作って発売したというのはすごいです。

柚山氏:その後は、メーカーズフェアで知り合った3Dプリンターの会社と一緒になって、小型の3Dプリンターを開発しました。2013年12月にクラウドファンディングで1,000万以上の支援を獲得して、当時はすごく話題になったんですよ。

そして翌年9月には、デアゴスティーニの「週刊マイ3Dプリンター」を監修しました。ですから、2013年から2014年頃は結構怒涛の勢いで物事が進みましたね。

当時は「3Dプリンターって何だろう」という雰囲気もあったし、3Dデータを作れるツールのリテラシーもそれほど浸透していませんでした。でも「週刊マイ3Dプリンター」のキットを買うと、それらの知識が学べるので非常に良い試みだったなと思います。また、監修を通して当社の名前が少し広がって、信用もついてきた感覚がありました。

3Dプリンターを使った新たなものづくりの可能性を開拓

シェアラボ編集部:当時は珍しかった3Dプリンターでのものづくりについて、どのような部分で苦労がありましたか。

柚山氏:その頃は材料に対する理解がまだまだ乏しかった時代で、日本の樹脂メーカーも全く3Dプリンターの方には向いてくれませんでした。同じ型番のプラスチック材料なのに、ロットによって艶あり・艶なしが混在していることもあったんです。私は以前から業界にいたので、材料となるABSやPLAにも色々なグレードがあることや、硬いものから柔らかいものまで存在することは知っていましたが、そうでない方にとっては3Dプリンターの目新しさだけが関心を引くような状態でしたね。

シェアラボ編集部:なるほど、まだまだ3Dプリンターの材料に関する共通認識がなかった時代だったんですね。

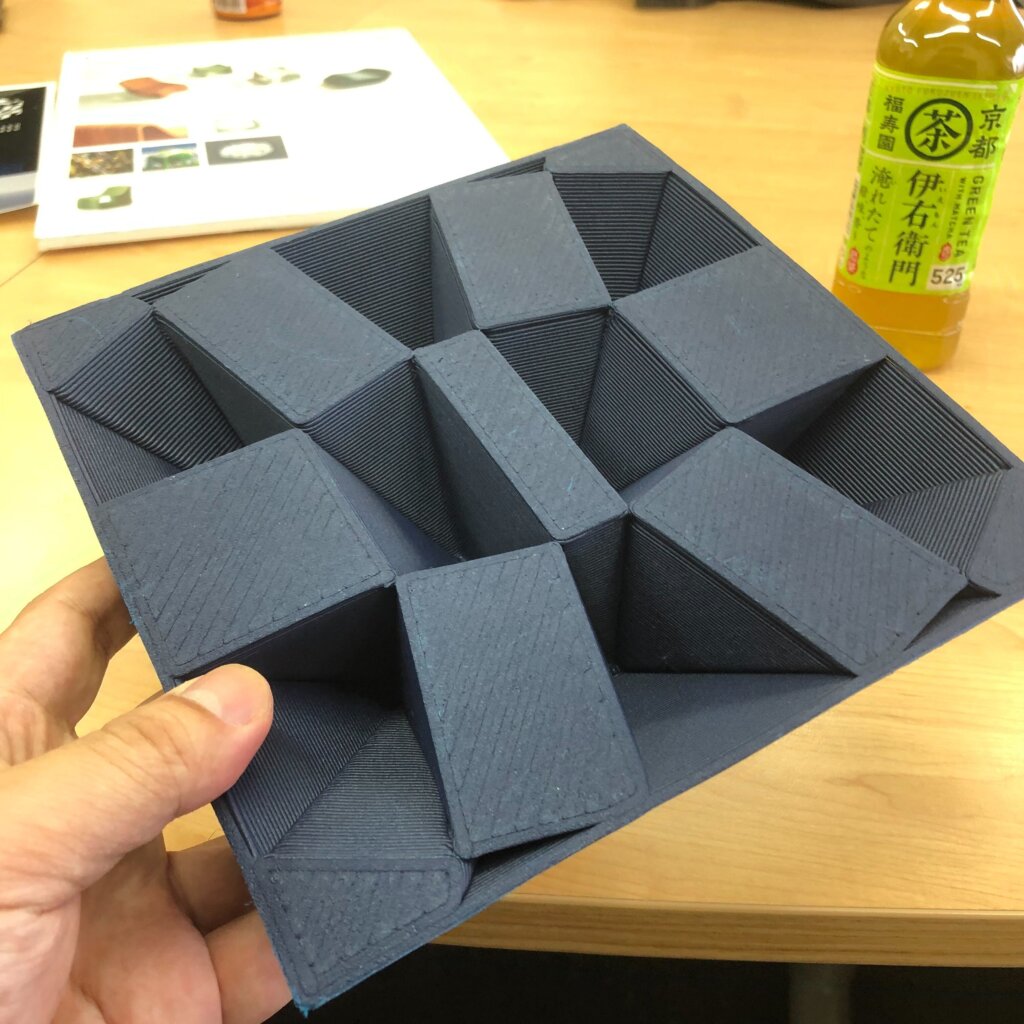

柚山氏:3Dプリンターを使って有効にものづくりをするなら、色々な材料に対応できなければなりません。その時に、フィラメントでなければ使えない3Dプリンターってどうなんだろうと、常々疑問に感じていました。そこで、3Dプリンターでペレットが使える状態を目指して特許を取ることから始めて、機械の開発をし、ペレット式の3Dプリンターを完成させました。

そんな活動を通して、リコーや豊田合成が「この会社は面白い」と出資してくださいました。大手の資本が入ることで、社内規定もしっかり整備しなくては、ということで、会社として信用を得られる状態を必死に整えていきました。

シェアラボ編集部:ペレット式の3Dプリンターの良いところは、どういった部分ですか。

柚山氏:やはり、材料を選ばないのが大きな特徴の1つです。さらに、吐出量が多いので大きなものを早く作れて、量産にも有利です。3Dプリンターの用途は今までは試作が多かったですが、それでもなかなか有効に使われている事例が少ないですよね。でも今回の株式会社オカムラさんからの依頼で製造した、バイオマスプラスチックを使った椅子の生産は一つの出口として大きな成果だったと思います。3Dプリンターで材料がリサイクルされたものなどは、椅子や机といった比較的容量の大きなものを生産する選択肢としてありだなと考えています。

東京オリンピックの表彰台制作の舞台裏

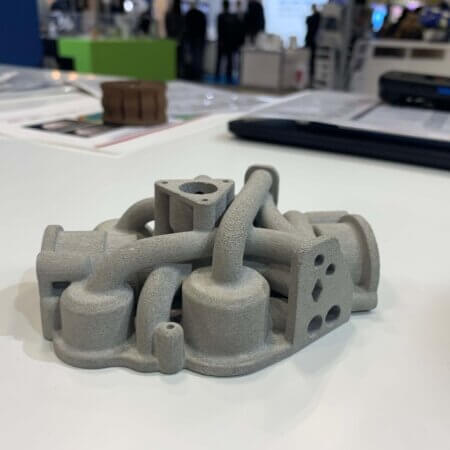

オリンピック表彰台のために3連ヘッドで造形できる専用機を4台製造。「すでに2台はお嫁に行きました」とのこと

シェアラボ編集部:エスラボさんは東京オリンピックでP&Gさんが推進された「みんなの表彰台プロジェクト」にも参加されたそうですね。

柚山氏:はい。使い捨てプラスチックを再生利用した表彰台の下の模様の部分を製造させていただきました。実は、かなり納期的にシビアなタイミングでいただいたご相談だったのですが、お話を伺う中で「できる」とお答えしました。長年ものづくりをしていたら自分ができる範囲の仕事かどうかは判断がつきます。簡単ではないだろうけど、何とかやってみようと思ったんです。

表彰台を作るために吐出口を3つ備えた装置を開発して、3交代の24時間体制で機械を動かし続け、1か月半で1万個以上を作って納品しました。納品後にオリンピックは延期になってしまったものの、1年ほど寝かせたあとに日の目を見ることができました。

シェアラボ編集部:相談が来た段階で量産できる装置の構想が頭にあったんですね。プラスチックのリサイクル材料で制作されたそうですが、正確な物性が分からない中で難しい部分はありませんでしたか?

柚山氏:今回は「みんなの表彰台プロジェクト」という、全国の小学校やドラッグストアで洗剤のボトルを集め、粉砕してリサイクルするというものでした。当然いろいろな種類を混ぜ合わせるので、物性は変化します。最終的には、比較的良質で出どころの分かるプラスチックだけを使い、強度を出すためにガラスファイバーを混錬させるなどの工夫をおこなうことになりましたが、この相談がきた際に私が考えたのは「市中から集めたプラスチックは統計的に見て平均化されるので、全部を混ぜたらある程度、物性は落ち着いてくる」ということです。だからできるだろうと思いました。

リサイクルしたプラスティック材料をもとに1か月半で1万個以上を量産した。

材料は慶応義塾大学 環境情報学部教授の田中先生のラボで開発をしていただきまして、当社は装置を作って造形する部分を担当しましたが、本当に難しい材料の部分は田中先生がやってくれて助かりました。色々難しいことはありましたが、オリンピックに関われる、しかも表彰台が作れるチャンスなんてきっと一生に一度しかありません。このプロジェクトを会社のみんなでやったのは大事な思い出で、当社の誇りでもあります。

3Dプリンター自体ではなく、「3Dプリンターで作ったもの」こそが本当の価値を生む

シェアラボ編集部:柚山さんは業界の課題に向き合い、それを解決する様々な製品開発や新しい挑戦をしてきたんですね。本当にものづくりが好きでいらっしゃるんだなと感じます。

柚山氏:日本の会社は、3Dプリンターに対して「コストが合わないからやらない、機械が高いからやらない」と考えるところが多いです。やはり従来の射出成型の信頼度は高いですが、何十メートルといった大きなものは作れません。だから射出成型ではできないことを3Dプリンターでできるようにしようという思いで茶室を作りました。3Dプリンターでしかできないこと、そんな活用の場をどんどん見出していきたいと思っています。

3Dプリンターでものを作ることに半信半疑である今は、1,000万円の機械を買ったからすぐに仕事の幅が広がるという状態にはなりません。その部分の問題を当社のような装置メーカーが埋めない限り、企業が機械を導入しようという話にはならないと思うんです。そのために当社がお客様に色々な可能性を見せていかなければならないと思っています。

シェアラボ編集部:今後、エス.ラボの活動でチャレンジしたいことは何ですか。

柚山氏:当社は装置メーカーですが、実際に当社の3Dプリンターで作ったもの、それこそが価値あるものになると私は思っています。3Dプリンターに限ったことではないですが、やはりできたものの価値がお客様の要求を満たして、価格も品質もデザインも納得できる範囲内であれば普及するし、そうじゃなかったら淘汰されるのがビジネスの世界だと思うからです。

最終製品を使うユーザーにとってはどんな装置で作ったかはそれほど関係はなくて、完成品を見て判断しますよね。生産装置ではなく、最終製品に価値があるんです。だから、3Dプリンターで作っているということをアピールしながら、3Dプリンターならではの特徴をいかしたモノづくりに取り組んでいきたいです。さまざまなコラボレーションを現在も行っていますが、私たち自身が最終製品を作ってお客さんに届けていきたいですね。

シェアラボ編集部:そういった狙いの一つとして、大型のものが作れる超大型3Dプリンタ―「茶室」の開発があったんですね。

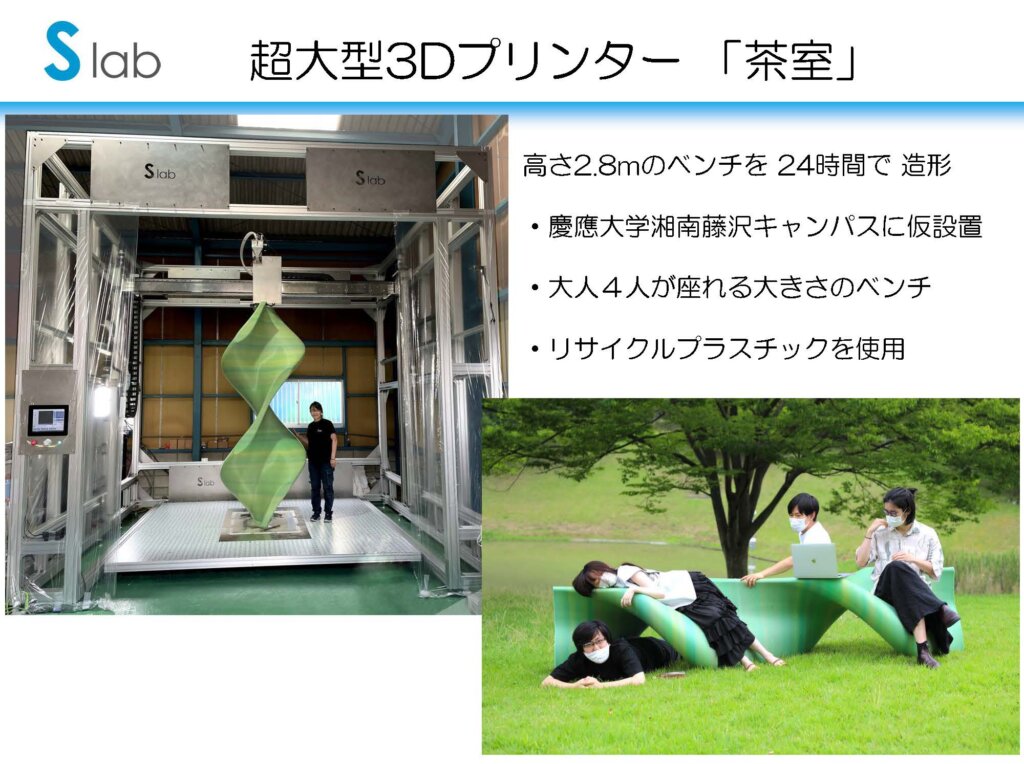

高さ2.8mの樹脂製ベンチを24時間で造形できる驚異の造形速度を誇る3Dプリンター「茶室」

柚山氏:はい。実は近いうちに 超大型3Dプリンタ―「茶室」で船を作って海に入りたいと思っているんですよ。私はもともとエンジニアなので、自分で図面を書いて削って組み立てて、というのが本当は一番楽しいんです。今は社長なので意識してあまりやらないようにしていますが、そういうワクワク感や世の中に対する挑戦、「みんなをギャフンと言わせてやろう」という技術者が本来持つ野心的な部分は失わないようにしたいと思っています。慶応義塾大学の田中教授との取り組みも含めて、装置メーカーならではの活動をもっとやっていき、3Dプリンター業界の未来を一緒に創っていけたらいいなと思います。

***

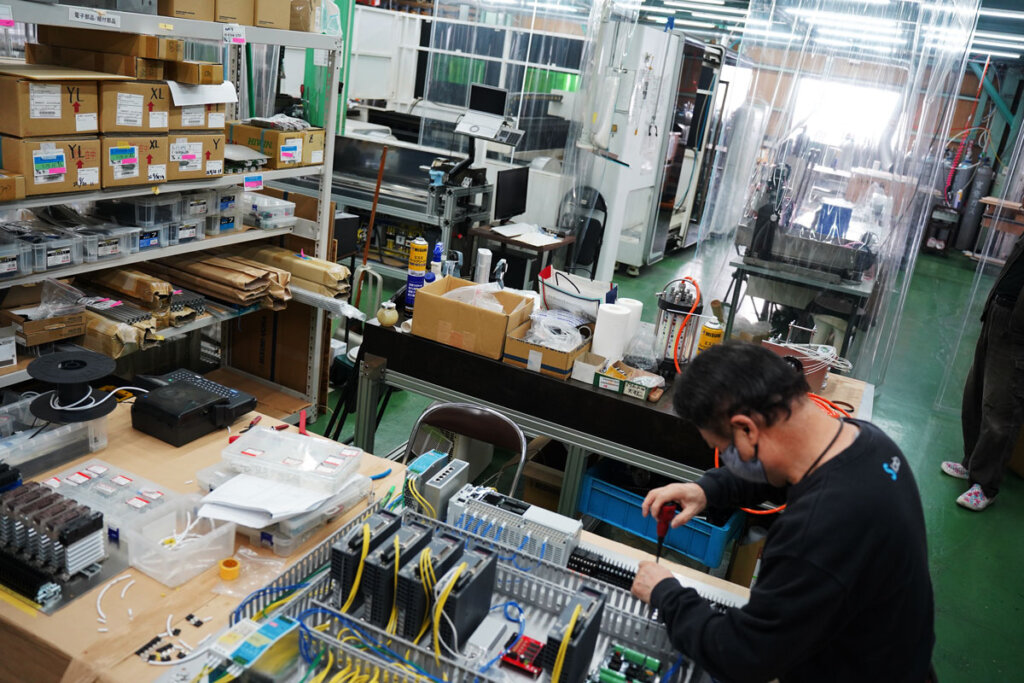

お話を伺ったあとに、工場を見せていただいた。茶室はクライアントからの試験造形を行っているということで見学もできなかった(残念!)が、レーザー加工機、折り加工機、電装部品の在庫など柚山社長が楽しそうに工場内を案内してくれた姿が印象的だった。

モノづくりをおこなう人は、自分ができると確信のある手法を念頭において、設計に臨む。だからこそ「できるといったらできてしまう」凄みを感じるわけだが、柚山社長もまさにモノづくりの人だった。「ここにある設備でできること」をベースに「できること」と「できないこと」が瞬時に判断できる現場感覚がきちんとある。モノづくりに多くの人が関われば関わるほど、こうした現場感覚が遠くなってしまうものだが、3Dプリンターという汎用生産装置は、設計者とモノづくりが非常に近くなる装置だ。顧客とも製造現場とも設計が近くなる。そんな感覚を肌でかんじることができた取材だった。

エス.ラボの関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。