3Dプリンターにおける大型造形の概念は年々大型化している。数年前までは30㎝角の造形を大型造形、と呼んでいたが、日本でも実際に1m角サイズの樹脂部品を造形できる3Dプリンターを購入できる時代がやってきた。ドイツの3Dプリンターメーカー BigRep社の樹脂3Dプリンター BigRep Oneは、1000万円台で1m角の造形ができる業務用3Dプリンターだ。日本では株式会社イリスが総代理店として扱っており、東京都内のショールームで実機を展示している。今回は株式会社イリスのショールームに伺いBigRep Oneが実際に使える材料やサンプル造形、利用するためのソフトウェアなどの説明を伺った。

語り手:株式会社イリス 小林俊亮氏 / 聞き手:シェアラボ編集部 / 提供:株式会社イリス

目次

創業の地は長崎出島!日本最古の外資系企業イリスとは

―シェアラボ読者の方々に自己紹介をお願いします。

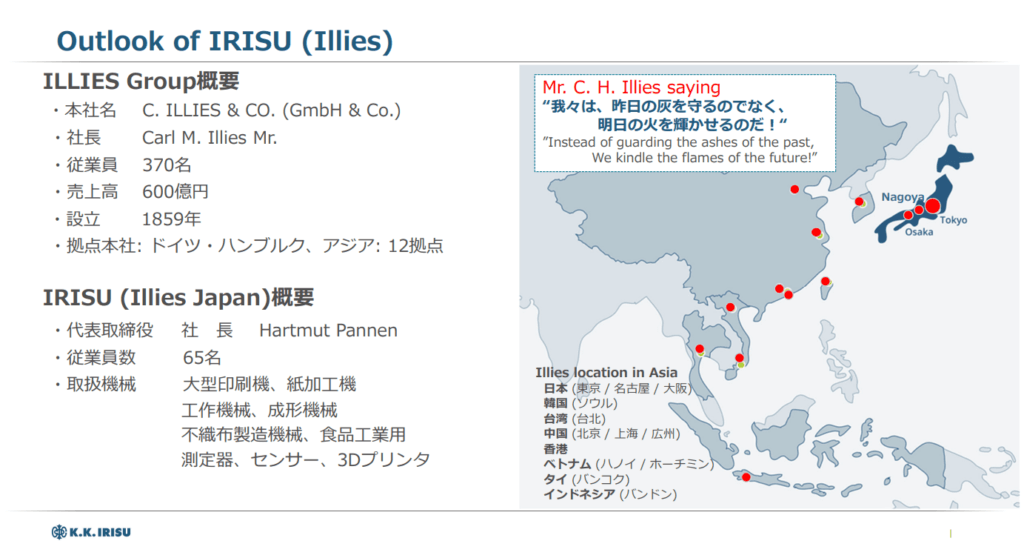

小林氏:株式会社イリスはドイツに本社を置く産業機器の輸入商社です。現在は印刷・紙加工・工作機械などの生産設備を主に取り扱う一方で、3Dプリンターにも取り組んでいます。実は開国直後の長崎・出島で創業しておりまして、日本でもっとも古い外資系企業、と言えると思います。

―出島で創業!日本の近代化にかなり深くかかわってきたんですね。

小林氏:はい。のちにドイツのハンブルグに本社を移すのですが、主な商圏はアジアでして最新の生産設備を導入する役割を担ってきました。樹脂の3Dプリンターに関しては、ドイツの3Dプリンターである BigRep 、Roboze、Markforeged、金属の3Dプリンターに関しては、OPTOMECの4社の3Dプリンターを扱っています。 BigRepは自動車のフォードをはじめ世界で600社以上の導入実績があり、日本でもすでに数十台が稼働しています。

1m以上の大型造形に対応する3つのBigRep

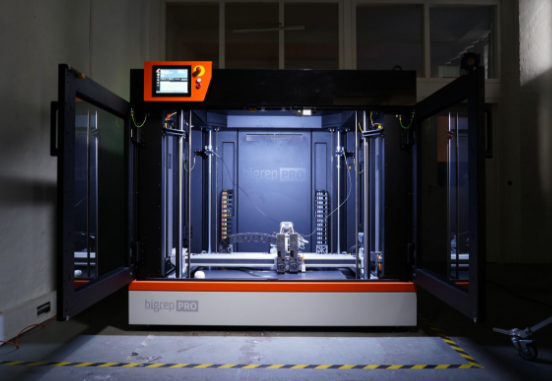

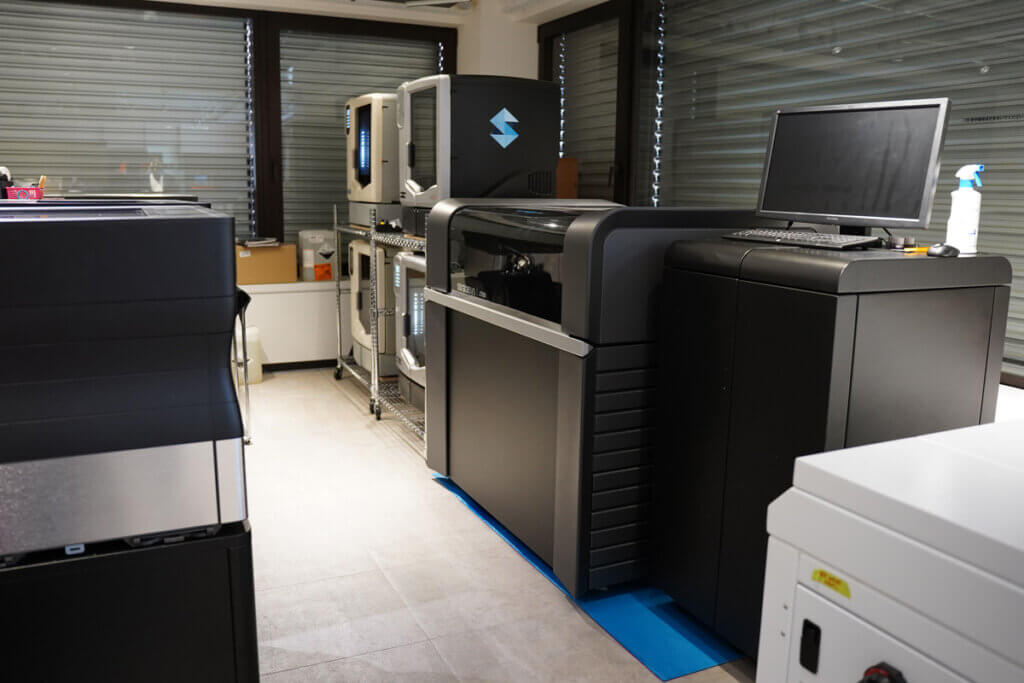

―今回お邪魔しているイリスさんのショールームでひときわ目を引くのがこの大きな装置が BigRepですよね。

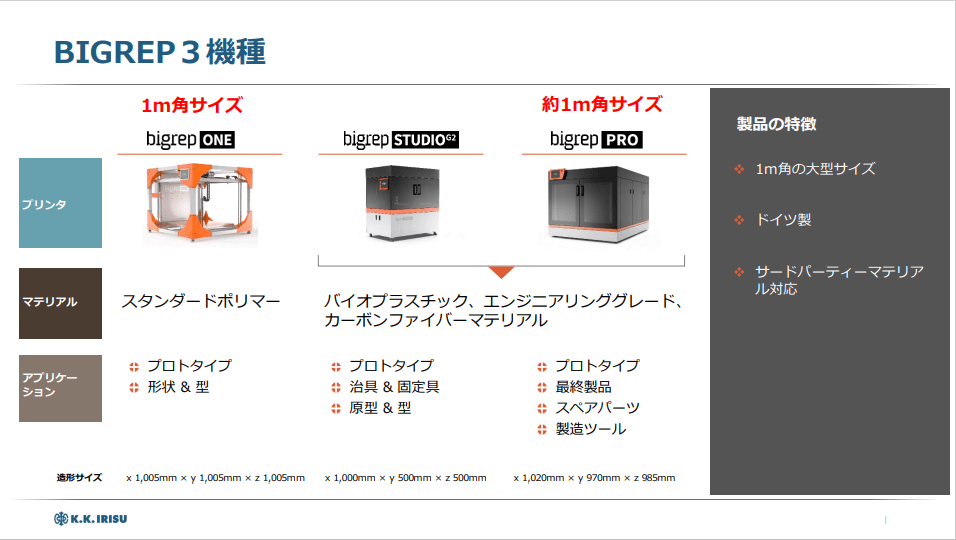

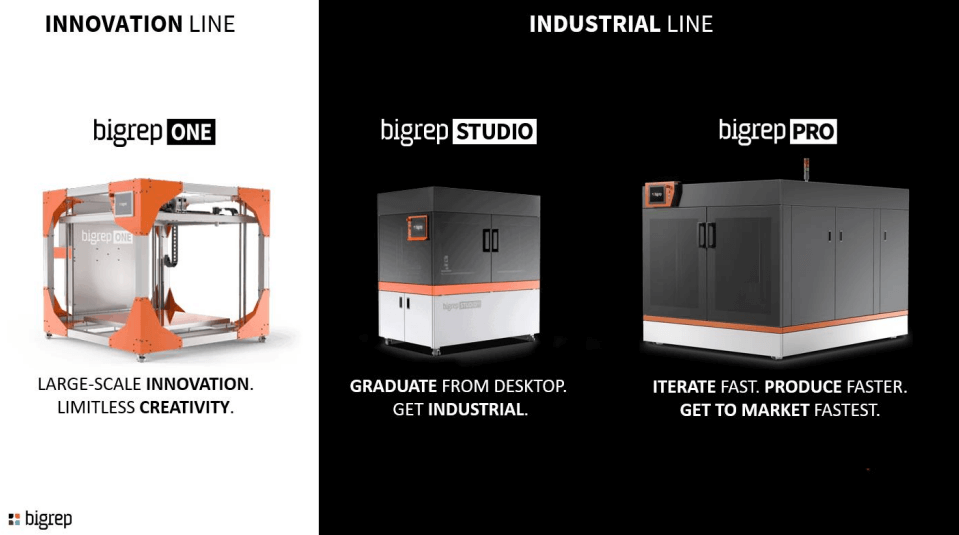

小林氏:そうです。ドイツにある BigRepという企業の3Dプリンターです。右側に見えるのが BigRep Oneという装置でして、FFF方式の樹脂3Dプリンターです。特徴としては先ほどお話がでたように1m角の大型な造形物を造形できる点、材料がオープンである点、造形の自由度が非常に高い点の3つがあげられると思います。左側はBigRep Studioという装置でして、造形エリアが少し小さくなるのですが、ドアがついており造形エリアを保護している機種になります。このショールームに展示はないのですが、BigRepProという最上位機種も含めた3機種のラインナップがあります。

特長1:1m角の大型造形に対応

―いま特長を3点あげていただきましたが、一つ一つ伺っていきたいと思います。1m角が造形できるということですが、実際にサンプルをいくつかご紹介いただけますか?

小林氏:こちらはドイツの BigRep社が3か月で実際に動くところまで製作したバイクと同型の造形サンプルです。バイク本体からタイヤに至るまでBigRepで製作しています。日本には走行可能なサンプルはありませんが、同型でモーターを載せて実際に人が乗れるサンプルをドイツのBigRep社では制作しています。大きな部品を3Dプリンターで造形できることで、バイクのような複雑な機構をもち人を乗せて走行する乗り物の開発にも活用ができる一つの例になると思います。

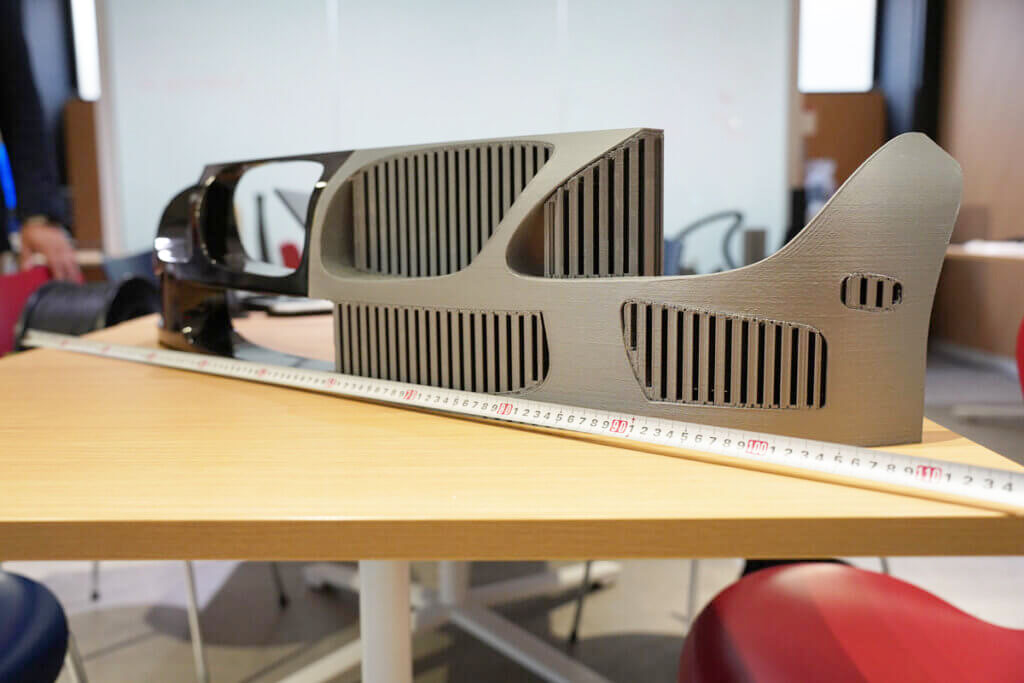

またこちらは車のバンパー部品のモックです。積層痕が残る造形したままの部分と積層痕をパテで埋め塗装した部分とに分かれていますが、後処理を入れることで、デザイン性も本物同等に求められる大型部品を3Dプリンターで製作できることがお分かりになるかと思います。

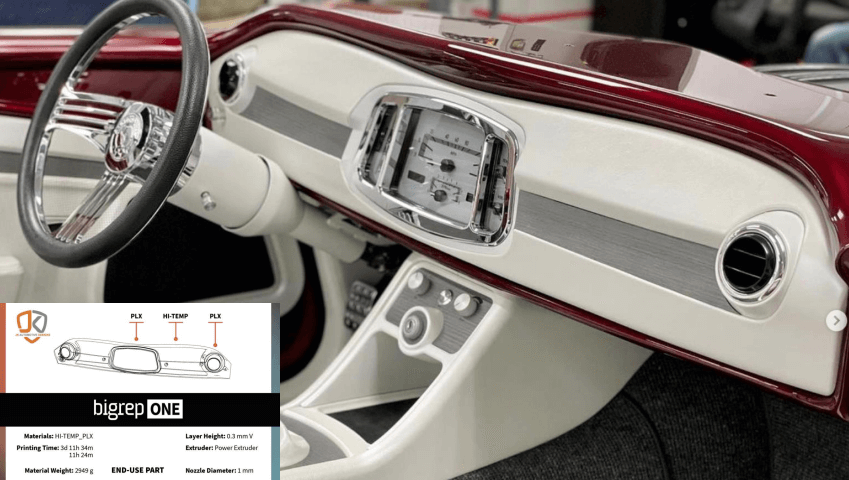

写真のみでのご紹介になりますが、最終部品での利用実績もあります。こちらはヨーロッパで旧車の部品として運転席のダッシュボード周りを造形した事例になります。

―まさに「大きいものを作ることができる」ことが製造現場にとって価値を持っていることが伝わってきますね。

小林氏:そうですね。分割しないでも大型の部品を造形できる点は、強度の面でも、設計・組み立て工数の面でもメリットが大きいと思います。大型の造形領域があるという意味では、複数の部品を一度に造形できるメリットもお伝えしたいところです。

この部品は自動車のサイドミラーなのですが、こうした部品で形状や構造のアイディアを10個思いついたとします。3Dプリンターの良いところとして、そのアイディアを全部造形して確かめることができる点です。全部試作屋さんに依頼をしたり、既存工法で作っていると時間も費用も人手も掛かってしまいますが、3Dプリンターであれば、金曜日の夜に造形指示を出して月曜日出社すれば10個の試作が上がっている状態になります。人手もかからず、ほしいタイミングに試作部品を用意できるわけです。

特長2:造形の自由度を支えるオープンフィラメント

―造形がはじまればオペレーターが張り付かなくて済むのは非常にありがたいですね。先ほどご紹介いただいた2つ目の特徴、材料がオープンであることにもつながってきますが、どんな材料が利用できますか?

小林氏: BigRep認定材料としても複数のラインナップが存在します。これ以外にもメーカー自身がオープンフィラメントを標榜していますので、線径が合えば自由に材料を変更できます。自社独自の材料を使いたい場合、独自開発すれば利用できます。

―日本のメーカーがお家芸として持っている材料技術の高さが活かせる可能性がありますね。公認材料として、おすすめの材料はありますか?

小林氏:基本はコストメリットに優れるPLAをベースに添加物が入っているバリエーションがあるという形なのですが、炭素繊維を配合して強度と耐熱性能を実現した材料は導入企業さまでもご利用が多い材料になります。おすすめしたいのはHiTemp-CF、PET-CF、PA12-CFの3種類です。

HiTemp-CFは、バイオポリマーに炭素繊維を配合した樹脂材料です。文字通り耐熱性の高い材料ということで、115度程度のHDT(荷重たわみ温度)を備えています。大型造形に耐えることができるように耐久性と剛性の高さ、表面性の良さにも配慮されているのが分かります。

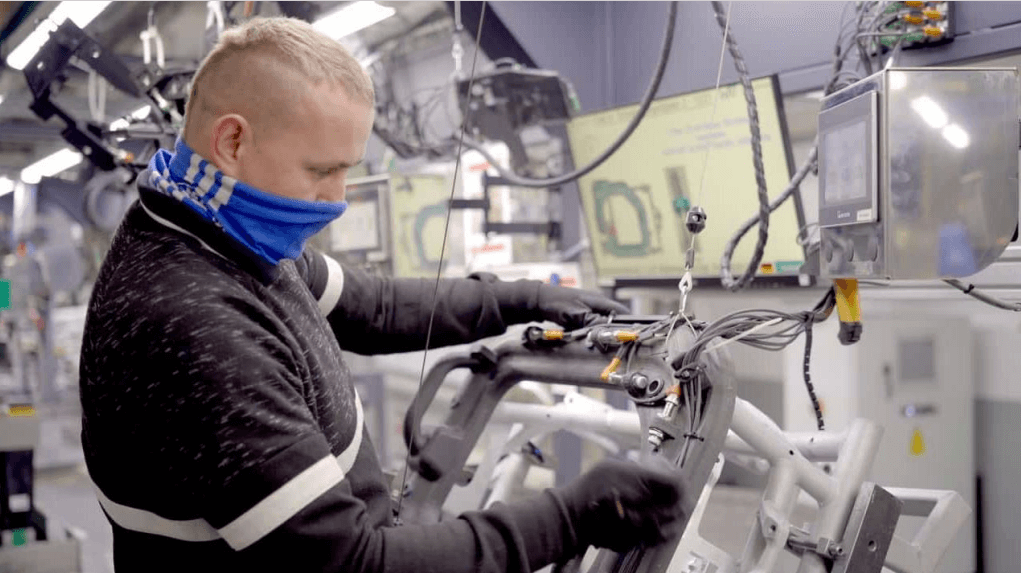

治具としてかなり大きなものを造形しても、金属製にくらべて非常に軽量ですので、作業者にかかる負担は大きく軽減できますし、コストも安価です。複雑な形状にも造形が可能なので、センサーを埋め込んだり、エルゴノミクスに配慮した形状なども実現できます。

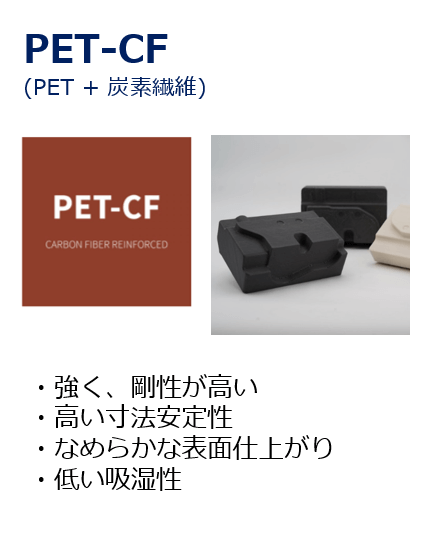

PET樹脂に炭素繊維を配合して強化したカーボンマテリアル材料です。寸法安定性が高く、形状をしっかり表現できます。また表面性も高いので、なめらかな仕上がりを期待できます。 HDT(荷重たわみ温度) は100度程度確保できますし、高温多湿な日本の風土でも吸湿性が低いため、品質に影響が出にくい材料となっています。

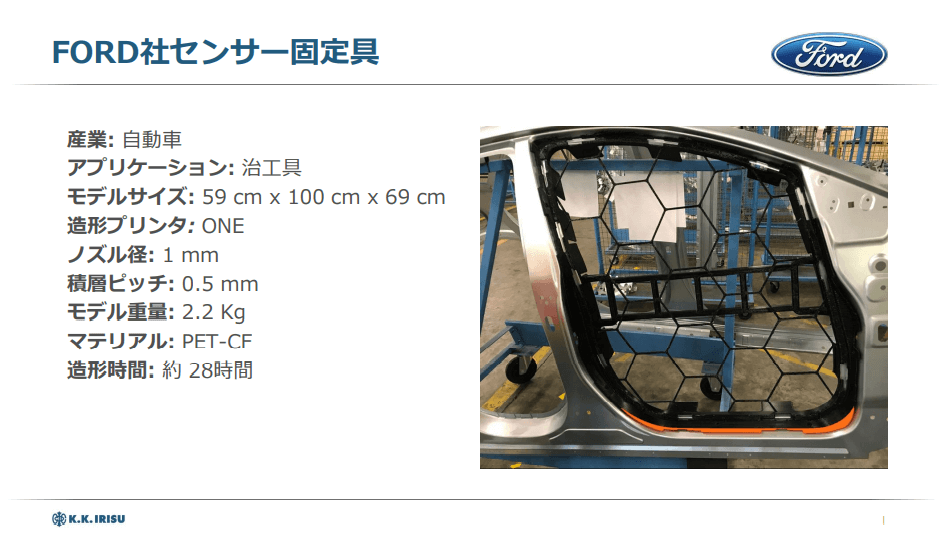

自動車メーカーのフォードは3Dプリンター活用で知られていますが、BigRepを複数台導入しています。PET-CF材料を使って製造ライン内での検査工程で使うセンサー固定具を内製していますので、写真をご紹介いたします。ドアと同程度のサイズで治具を造形してはめあわせていますが、この検査治具にセンサーを設置しているとのことです。

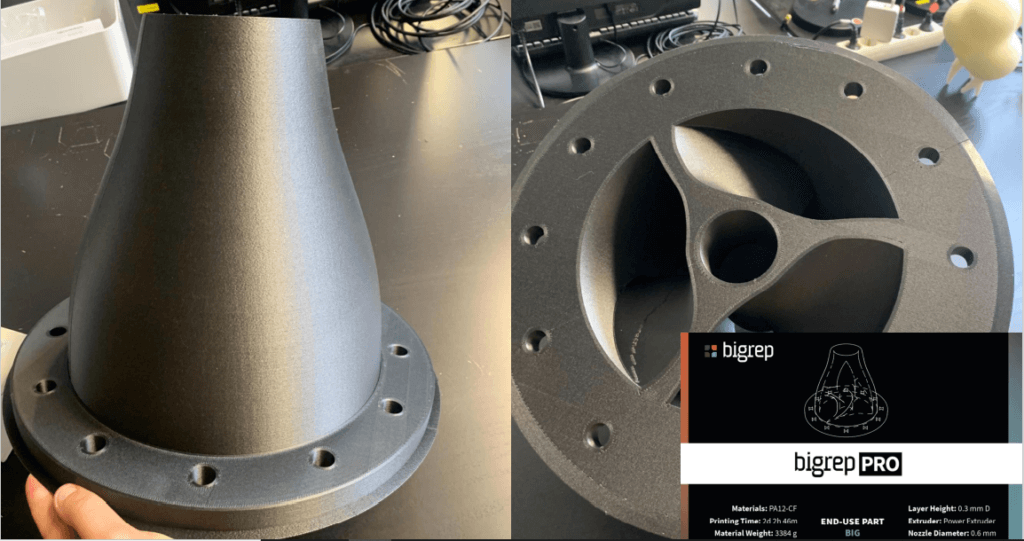

普段使い慣れたナイロン12に炭素繊維を配合し大型造形に耐えうる強度を実現させたのがPA12 CFです。引っ張医療度が高く表面性も良いので、使いやすい素材になっていると思います。

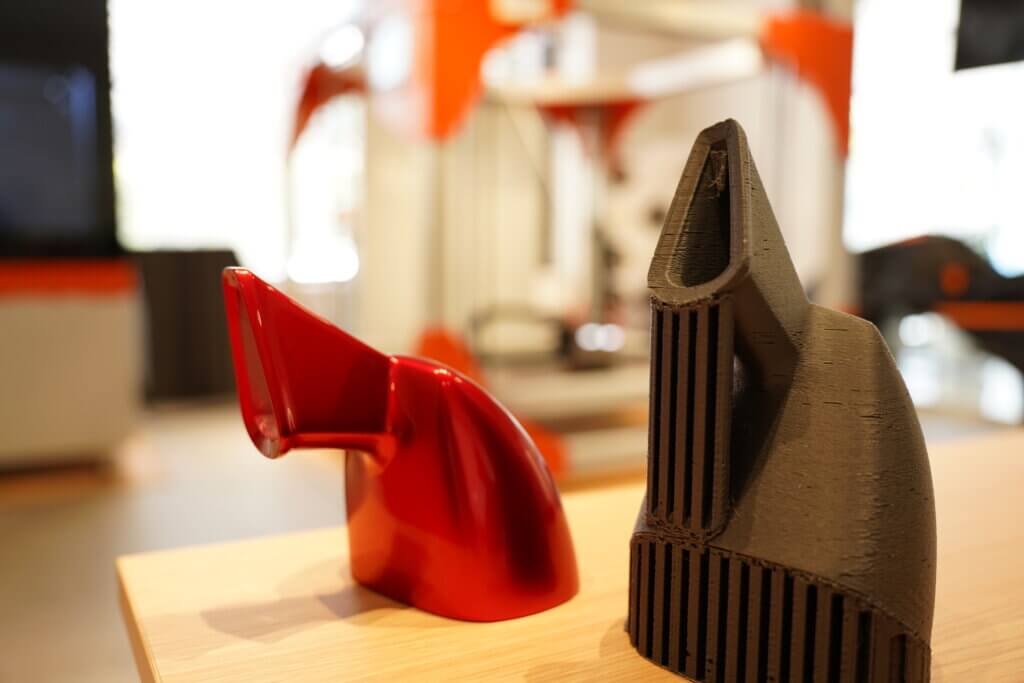

排気ダクトとして造形されたサンプルの写真を見るとお分かりになるように、表面性が非常によいです。左側が横から見たところ、右側が裏返して下部を見たときの写真となっています。

特長3:現場に優しいコストパフォーマンスのよい材料

―今見せていただいている材料フィラメントもまるで屋外用の延長コードみたいに大きいです。こちらはどれくらいの分量なんでしょうか?

小林氏:8kgになります。1㎏のものをよく見ると思うのですが、分量が非常に大きいとお感じになると思います。 BigRepは思いついたアイディアをすぐ形に起こすための下書きとしてご利用になる方も多いんですが、その秘密は材料価格にあります。実はgあたり単価が9円前後からご用意しています。

―10円切っているんですね。産業用3Dプリンターの材料は50円以上するものが多いと聞いたことがありますが、材料費が数分の1で済んでしまうんですね!

小林氏:そうですね。 BigRepは「大きいものを作る」、「複数作る」を開発や製造現場内で実現できるのですが、装置価格でもこなれていまして、1000万円からご用意があります。その分小さく細かいものを作る点は得意分野ではありませんので、使い分けていただくことをおすすめしています。このショールームにもストラタシスやマークフォージド、Fromlabsなどの3Dプリンターがありまして、私たちも実際にお客様からのご依頼で造形サービスをご提供しているのですが、使い分けが重要だと感じています。

―装置価格や材料価格によって気軽に使えない場合もありますよね。

小林氏:そうですね。「造形速度や品質に不満はないけれど、コストは削減したい。もうちょっと大きいものも作りたい」というお声をいただくことは多いです。そういう現場の方のお声に対して、互換性のあるフィラメントをご提案したり、2台目として BigRepをおすすめすると喜んでいただける手ごたえはあります。

―装置価格も材料費も数分の1となると社内を説得しやすいですね。

小林氏:BigRepは世界中で600社以上に納入実績がある装置なのですが、工作機械のように自由度が高い装置です。3Dプリンターのここをちょっと変えたいという現場の声に対応できるポテンシャルがあります。

作り手目線の自由度の高さは大きな魅力

―具体的にどんなところが自由度が高いのでしょうか?

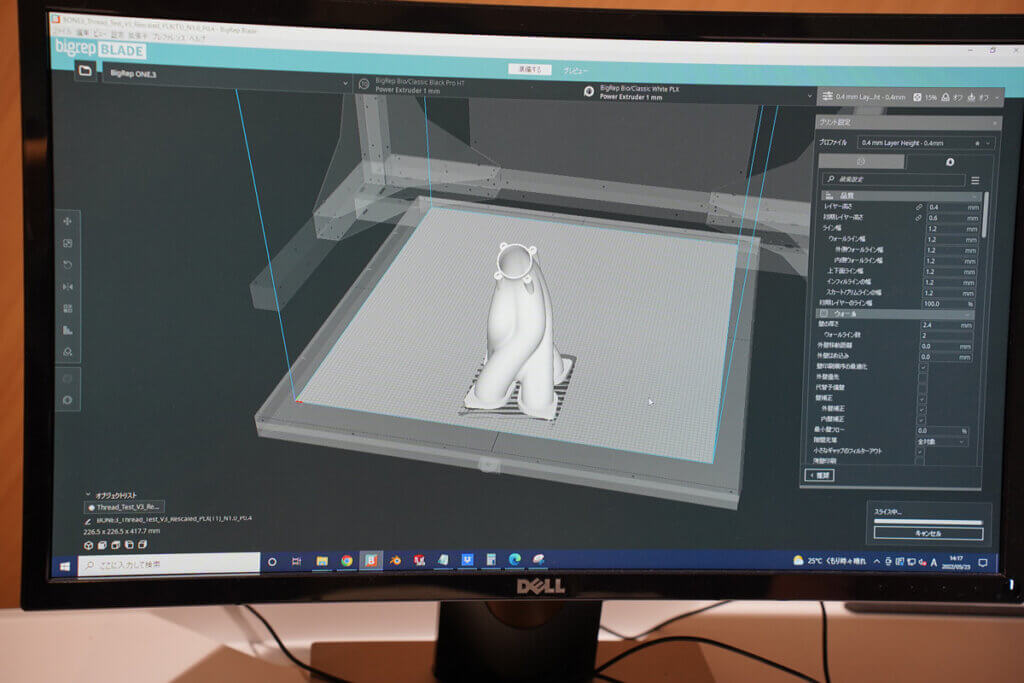

小林氏: BigRepは造形した3Dモデルのデータをもとに、Gコードという造形用データを生成します。装置を購入すればセットでついてくるソフトウェア上で、たとえば吐出量や溶融温度、ノズルの移動速度などのパラメーターを調整できます。認定材料の場合、推奨パラメーターがセットされるのですが、サードパーティー製の材料を使う場合、最適値をわりださなくてはいけません。材料特性や形状によって仕上がりが左右されるので、造形しながら調整をかけていくことになります。例えばこの2つの部品を見てみると、片方は肌が荒く、巣ができてしまっています。こうした場合、フロー(吐出量)を増やし、ノズルの溶融温度を上げ、ノズルの移動速度を落とすと改善ができます。仕上がったものを見ながら、ちょっと調整を加えるということが可能になっています。

―作り手によって改善可能な余地がある点は、非常に助かりますね。

小林氏:ご相談いただければパラメーター調整のアドバイスはさせていただけるので、どんどん挑戦していただきたいと思います。

BigRepは大きいものを造形するプロジェクト向き

―どんなお客様におすすめですか?

小林氏:現在は、自動車関連の会社様がバンパーなどの大きな部品の試作を目的に導入いただいていたり、エアレスタイヤの形状サンプルを作るためにタイヤメーカー様に導入いただいていたりと様々です。大きいものを複数タイプいろいろな材料で試作したいという方にはかなりおすすめできると思います。またすでに3Dプリンターを導入して数年たっているけれど、トータルコストを削減したい方や、社内ニーズが増えてきたので次の機種をどうするかお悩みの方には喜んでいただいています。特に「分割設計や組み立ての工数が削減できるのが地味にうれしい」とか、「材料費が数分の1になって助かる」というフィードバックをいただいているので、私たちもうれしいところですね。

―逆にこんな方にはおすすめしにくい、というのはありますか?

小林氏:そうですね、先ほども少し触れましたが、ノズルの線径が大きいこともあって、細かくて小さな形状を作るための機種ではありません。造形領域が大きいのですが、1cm角のものを混載して100個、1000個、1万個同時に作るという用途ではおすすめしていません。またノズルの温度が280度までになりますので、スーパーエンプラなどの融点が高い材料も利用ができません。弊社でいえばRobozeなど別の機種をおすすめしています。

―装置の特性を活かした導入が大事、ということですね。事前にお試し造形することは可能ですか?

小林氏:はい。弊社では3Dプリンターの販売、互換材料販売、造形サービスを行っておりますので、実際にこんな部品を考えている、という場合は、造形サービスで一度作ってみる方が多いです。形状再現性や表面性、造形時間や材料費なども見えてきますので、まずは試しに作ってみることをおすすめします。

大きいものを手早く安価に!

今回造形サイズの大きさ、装置・材料のコストパフォーマンスの高さ、自由度の高さの3点に特長があるBigRepを取材したわけだが、採用理由の中でもっとも強い引きはコストパフォーマンスだった点は大きな発見だった。

どんなに性能のよい装置でも材料費が高いと「利用許可が下りない」「なんとなく気が引ける」「使うと後で費用の説明が面倒」などの理由で使われなくなっていくだろう。社内実践事例をみて自分も試そうとおもった社内のやる気ある開発者の挑戦のハードルになってしまう。投資は導入コストでパフォーマンスが大きく変わる。一つの装置であらゆるニーズを満たすことができない以上、得意分野を活かした装置をどのように組み合わせていくかという視点も必要になってくる。

アイディアを形にする局面では、10個のアイディアを全て造形し、形状確認や部品の干渉などを手で触れて確認していくことも必要だ。コストパフォーマンスの高さがスピード感に直結することを導入企業は正しく理解しているのだろう。

ただ安ければよいのかというと、もちろんそうではない。適正なコストでさまざまなチャレンジを行えることが重要だ。BigRepのようなオープンパラメーターでさまざま調整を行える機種は自由度が高い。もちろん設定自由度が高いということは、難易度の高さにもつながってくる。当然材料の性質を見極めながらパラメーターを調整していくには、材料に対する深い理解も必要だろう。この点は、同じ3Dプリンターを利用していても他社と差別化できるポイントになってくる。日本の製造業が持っている材料技術の高さを活かしたモノづくりが存在感を発揮できる大きなチャンスだ。自社独自材料を3Dプリンターならではの造形の自由度で加工できることは、大きな競争力につながるだろう。

大きいものを造形できることは、試作や製造の現場にとって文字通り大きな価値を持っている。こうした大型造形に3Dプリンターを活用して取り組む際にBigRepは無視できない選択肢になるだろうと感じた。

実際にBigRepを見てみたい方、サンプルをその目で確認したい方は、2022年6月22日から東京ビッグサイトで始まる次世代3Dプリンター展に出展するイリス社のブースで実機を確認できる。もちろん会期が終わった後もイリスのショールームで確認可能だが、展示会に並ぶほかの機種と比べて、造形領域の大きさ、安価な材料コスト、造形自由度の高さを確認してみることができる貴重な機会だ。実際にサンプルに触れて剛性や靭性がどの程度か確かめながら大型造形の可能性をご自身の目でも確かめていただきたい。

大型3Dプリンターの関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。