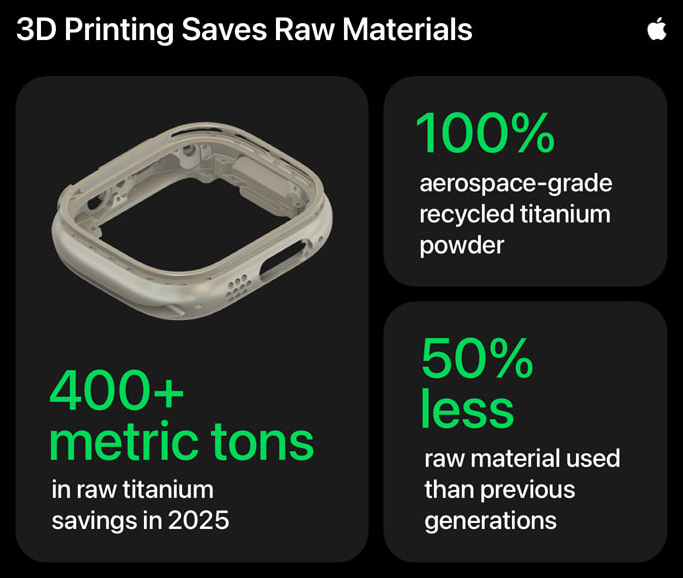

Appleは2025年モデルのApple Watch Ultra 3およびApple Watch Series 11(チタニウムモデル)において、航空宇宙産業レベルの再生チタニウム粉末を100%使用した3Dプリント量産を実現した。試作用途が中心だった金属3Dプリントを、消費者向け製品の大規模量産工程に組み込んだ点は、世界的にも注目すべき展開である。

目次

「思いつき」ではなく、量産を見据えた長期プロジェクト

取り組みは、従来の切削加工では実現困難な材料効率を追求する中で始まった。3Dプリント技術を量産規模で適用し、Appleの厳しいデザイン基準に適合させることが可能なのか──この問いが同社の研究開発チームを動かした。プロダクトデザイン担当バイスプレジデントのケイト・バージェロン氏は、「必ず実現させたい構想だった」と語る。継続的な造形テスト、プロセス最適化、膨大なデータの蓄積を通じて、期待する品質基準を満たすことを証明してきたという。

Apple 2030に向けた材料効率化と大幅な原材料削減

環境およびサプライチェーンイノベーション担当バイスプレジデントのサラ・チャンドラー氏は、3Dプリントを「Apple 2030を達成するうえで重要な材料効率化技術」と位置づける。Apple 2030とは、製造から使用段階までのライフサイクル全体で、2030年までにカーボンニュートラルを達成する計画だ。

Appleによると、今回のプロセス移行によりUltra 3およびSeries 11のケース製造に使用する原材料量は従来の半分となり、今年だけで400トン以上のチタニウム原料を節約できる見込みである。

10年越しの技術成熟と量産適用を後押しした3Dプリントの進化

Appleは10年以上にわたって3Dプリント技術の検証を続けてきた。その間、医療・宇宙分野で3Dプリント活用が広がり、産業全体が急成長したことも量産化を後押しした。Apple WatchおよびVision製造設計担当のジェイ・マンジュナタイア氏は、「試作段階から設計意図を反映した造形が得られるようになり、大型外装部品の3Dプリント検討がより現実的になった」と語る。

粉末品質・積層制御・後処理が支える量産プロセス

今回の量産プロセスの鍵は粉末特性の最適化である。使用される再生チタニウム粉末は直径50ミクロンと極めて微細で、レーザー照射時の挙動を安定させるため酸素含有量を厳しく管理する必要がある。造形では6レーザー搭載ガルバノメーターが900層以上を制御し、各層は60ミクロンで均一に敷き詰められる。造形後は大まかな粉末除去、超音波ふるいによる精密除去、ワイヤー切断、冷却液を併用した分離工程、自動光学検査などの後処理が続き、基板・バッテリー・ディスプレイ組み込み後の機能試験を経て品質が保証される。

3Dプリントならではの設計上の利点とアンテナ周囲の防水性向上

従来の鍛造では加工が難しかった箇所にテクスチャを付与できるようになり、GPS + Cellularモデルにおけるアンテナ周囲のプラスチックパーツとの接合性が向上。これにより防水性が改善した。こうした成果は合金組成の微調整や造形条件の最適化を繰り返す長期的な検証によって得られたものだ。

物理・材料・設計・環境目標が結びつく時

Appleの取り組みは、材料技術・造形技術・設計手法・環境配慮という複数領域が結びつくことで成立している。チャンドラー氏は「人々と地球にとってより良い製品をつくるため、システム全体を改善する姿勢が必要だ」と述べている。

シェアラボ編集部コメント

Appleが金属3Dプリントを量産工程に組み込んだ点は、AM活用の流れを大きく前進させる出来事だ。粉末品質の管理や後処理まで含め、量産に耐えるプロセスとして成立させた点は特に注目される。

また、防水性や接合強度の改善など、3Dプリントならではの設計メリットを実際の製品価値につなげている点も重要だ。さらに、この工法をApple WatchからiPhoneへ広げていることは、同社がAMを基盤技術として扱い始めていることを示している。

日本の製造業にとっても、AMを試作用途に留めず、量産の選択肢としてどう取り込むかを考える契機になるだろう。

用語解説

| ■ 再生チタニウム粉末(Recycled Titanium Powder) 使用済みチタニウム部材をリサイクルし、粉末冶金用に再加工した材料。航空宇宙レベルの純度を保ちながら、環境負荷を抑えられる点が特徴。3Dプリントの材料として利用されることで、原料削減と品質の両立が可能になる。 |

| ■ 積層造形(Additive Manufacturing/AM) 材料を層状に積み上げて立体を造形する製造技術。切削のように削り落とす工程が少なく、複雑形状や軽量化構造を実現しやすい。金属AMは特に粉末材料とレーザーを用いる方式が主流。 |

| ■ ガルバノメーター(Galvanometer Scanner) レーザー光を高速に動かして照射位置を制御する機構。複数レーザーを同時に制御することで造形スピードが向上し、大型部材の生産効率を高める役割を担う。 |

| ■ 粉末除去(Depowdering) 造形後に不要な粉末を取り除く工程。金属3Dプリントでは部品の内部や隙間に粉末が残りやすいため、粗取りと精密除去の二段階で行われる。品質確保にとって重要な後処理。 |

| ■ 自動光学検査(Automated Optical Inspection/AOI) カメラやセンサーを用いて寸法や外観を自動で測定する仕組み。金属AMでは造形ばらつきの検出に有効で、量産品質を安定させるために必須の工程となっている。 |

| ■ Apple 2030 Appleが掲げる環境目標で、製造から使用段階まで含めた全製品のカーボンフットプリントを2030年までに実質ゼロにする取り組み。再生材料の積極利用や再エネ導入が柱となる。 |

| ■ テクスチャ付与(Surface Texturing) 3Dプリントで表面に微細な凹凸構造を直接形成する技術。接着強度の向上や防水性の改善など、製品機能を高める目的で活用される。 |

金属3Dプリントの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中からピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。