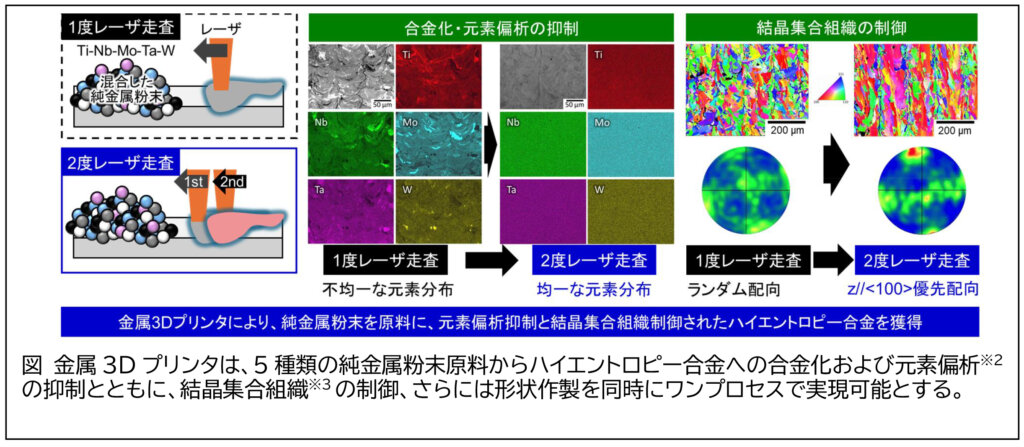

大阪大学大学院工学研究科の小笹 良輔 助教、Gokcekaya Ozkan(ゴクチェカヤ・オズカン)助教、中野 貴由 教授らの研究グループは、レーザーを熱源とする金属3Dプリンターを用いることで、金属材料の「合金化」「組織制御」「形状作製」をワンプロセスで実現できることを世界で初めて実証した。金属3Dプリンターは、金属粉末を選択的に溶融・凝固させて三次元構造物を作製する技術である。今回の研究では、5種類の純金属粉末を同時に溶融し、超急冷凝固(最大10⁷ ℃/s)を適用することで、均一なハイエントロピー合金の作製に成功した。さらに、凝固時の熱流を制御し、低ヤング率の<100>方位の優先配向化を実現。本手法で得られた合金は、高い降伏応力と低いヤング率を両立し、従来にない特性を発現した。金属3Dプリンターを「合金化—組織制御—形状作製」を一体化した新たな合金製造プロセスとして確立し、従来の製造手法を変革する可能性を示した。これにより、生産効率向上が期待される。本成果は「Materials & Design」に掲載された。(上部画像は科学技術振興機構[JST]のプレスリリース。出典:科学技術振興機構[JST])

目次

金属3Dプリンターによる新たな合金化手法の可能性

合金化とは、複数の金属や非金属元素を混ぜ合わせ、新たな特性を持つ金属材料を創出するプロセスで、強度や延性、耐食性など純金属にはない特性を付与できる。しかし、実用部材とするには「合金化」「組織制御」「形状作製」の各プロセスを経る必要がある。特に従来の鋳造法では、ハイエントロピー合金※1の製造時に元素の偏析が生じやすく、期待通りの機能性を得ることが難しかった。研究グループは、金属3Dプリンターを単なる形状作製技術にとどまらせず、材料組織の制御にも活用できると考えた。特に、高い冷却速度を活かすことで、元素偏析を抑えたハイエントロピー合金の創製が可能ではないかと仮説を立て、新たな合金化手法の有用性を検証した。

※1 ハイエントロピー合金:5種類以上の金属元素を同程度の原子比で混合した合金であり、混合のエントロピーが1.5R(R:ガス定数)以上となる合金を指す。

※2 元素偏析:合金中の構成元素の一部が、不均一に凝集して分布する現象。

※3 結晶集合組織:多結晶の材料中に存在する各結晶粒の結晶格子の向き(結晶方位)の分布状態。

レーザー粉末床溶融結合法による高性能ハイエントロピー合金の創製

研究グループは、100μmに集光したレーザーを用い、金属粉末の局所的な溶融・凝固を活用する超急冷凝固プロセスを検討し、5種類の純金属粉末(5元系)を用いた。

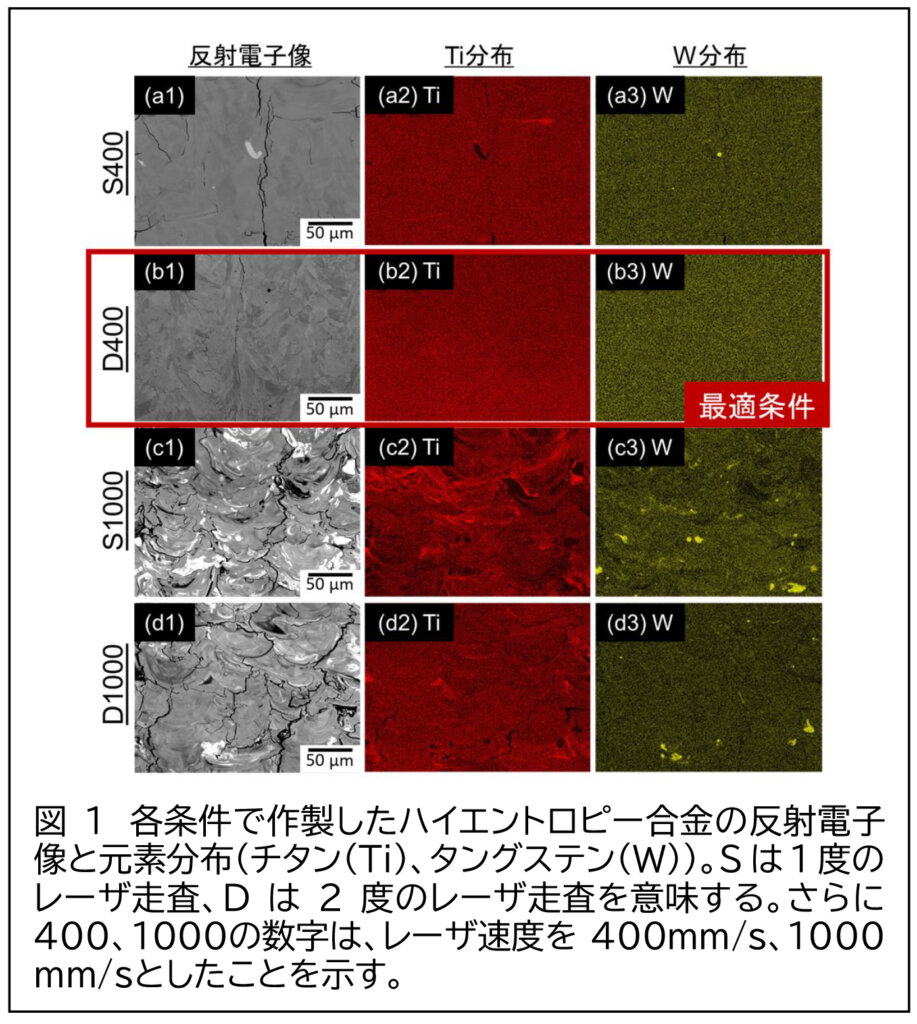

レーザー粉末床溶融結合法(LPBF)において、1層あたりの特定箇所に2回のレーザー照射を行う新技術を導入し、元素偏析の少ない均質なハイエントロピー合金の製造に成功した。

さらに、熱流の方向を制御することで<100>方位の結晶成長を促し、高い降伏応力(強度)と低いヤング率(柔軟性)を同時に発現させた。

圧縮試験の結果、鋳造合金と比較して固溶体強化と結晶粒微細化が進み、高強度と低ヤング率の両立が確認された。

金属3Dプリンターによる革新的合金製造プロセスの提案

本研究は、金属3Dプリンターを従来の形状作製技術にとどまらず、新たなワンプロセス合金化法として活用することを提案するものである。従来、金属3Dプリンターは複雑形状の造形が主な用途であったが、本技術により「合金化」「組織制御」「形状作製」を同時に実現できる新たな製造プロセスの可能性が示された。これにより、多段階プロセスが不要となり、生産リードタイムの短縮やコスト削減が期待される。また、超急冷プロセスを活用することで、従来技術では困難だった高機能な合金材料の開発が可能となる。本手法はハイエントロピー合金だけでなく、多様な金属材料にも応用可能であり、材料科学や製造業の革新を促す技術として期待される。

大学の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。

![科学技術振興機構[JST]のプレスリリース。](https://news.sharelab.jp/wp-content/uploads/2025/04/3223165148915648914_1200-800.jpg)