日本鋳造社(神奈川県川崎市)は、3Dプリンターを活用した新技術「3D鋳包み材」の開発により、鋳造の効率向上と品質改善を実現した。同社は2024年9月にこの技術の特許(特許登録番号第7546720号)を取得し、すでに実用化に成功している。この技術は、鋳型と一体化した鋳包み材を使用し、異なる素材や複雑な形状の部品を効率的に一体化させるものである。(上部画像は日本鋳造社のニュースリリース。出典:日本鋳造社)

目次

鋳造の課題を解決する革新技術

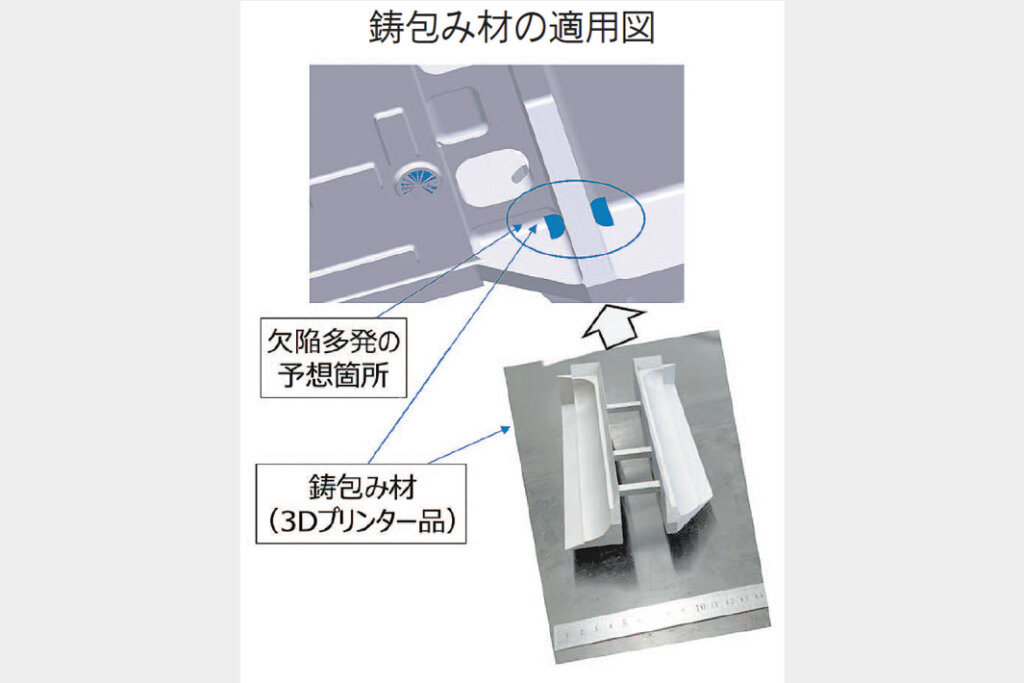

従来の鋳造手法では、溶鋼が鋳型の隅々まで行き渡らない箇所や凝固が不十分な箇所が存在し、隙間や欠陥が発生する問題があった。これにより、溶接などの補修作業が必要となり、作業時間の増加や生産性の低下を招いていた。

日本鋳造社が開発した3D鋳包み材は、シミュレーションツールを活用して欠陥の発生が予測される箇所を特定し、3Dプリンターで製造した鋳包み材をその箇所に配置することで、欠陥を未然に防ぐ仕組みを採用している。同社の鷲尾勝社長は「骨にチタンを埋め込むようなイメージで、欠陥が発生しやすい部分を補強することで問題を防いでいる」と語る。

コスト削減と効率化を実現

この技術では、水アトマイズ法によって製造された金属粉末を使用しており、その成分は普通鋼に近いため、原材料コストを大幅に削減できる点が大きな特長である。従来の粉末製造法に比べて、製造プロセスを簡素化しながらも高品質な金属粉末を安定供給できる。この結果、コスト削減だけでなく、製造効率の向上にも寄与している。さらに、技術の実用化に向けて継続的に試験を重ねたことで、鋳造品の一体化および複合化が進展し、複雑形状部品の製造がより容易となった。これにより、従来の製造工程に比べ作業時間を約50%短縮することに成功している。生産性向上とコスト削減を両立するこの技術は、幅広い産業分野での採用が期待されており、今後の鋳造業界における新たなスタンダードとなる可能性を秘めている。

業界の未来を切り開く

同社は、これまで蓄積してきた高度な鋳造技術を基盤に、新たな市場ニーズへの対応を強化している。特に、環境対応型製品や軽量化を実現する素材開発に注力し、次世代の自動車・航空宇宙分野への進出を目指している。また、3Dプリンターによる金属積層造形技術との融合を進めることで、より複雑な形状の部品製造を可能にし、従来の鋳造方法では実現できなかった高付加価値製品を提供する方針である。さらに、国内外の顧客に対するサービス拡充を図り、グローバル市場での競争力を高めるとともに、SDGs達成に向けた持続可能な製造プロセスの確立にも積極的に取り組む計画である。

金属材料の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。