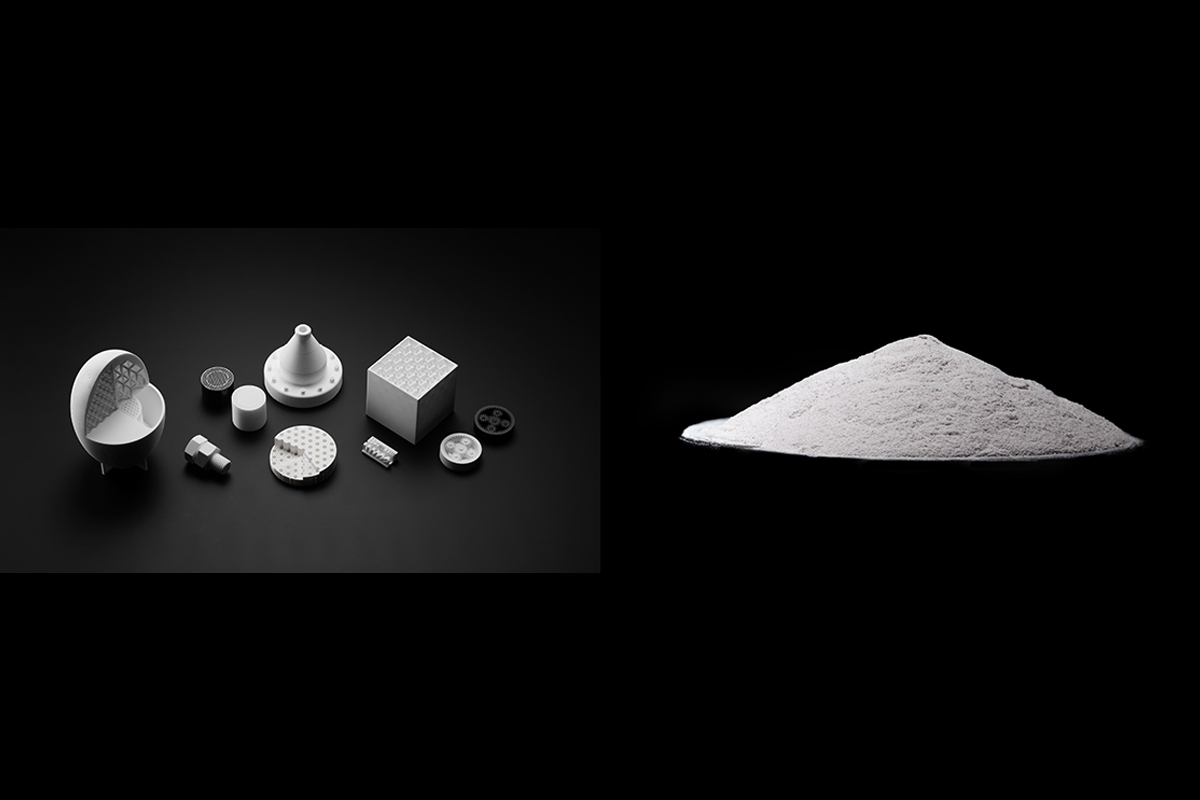

キヤノンマーケティングジャパン株式会社(以下、キヤノンMJ)は、キヤノン化成株式会社(以下、キヤノン化成)が開発した3Dプリンター用セラミックス粉末「AY-01F」を2026年2月13日より提供開始した。本材料はLPBF方式の金属3Dプリンターで直接使用できる点が特長であり、樹脂バインダーを用いない構成によって高精度化と工程短縮を実現するものである。近年、航空・宇宙、半導体製造装置、エネルギー分野では、耐熱性・耐薬品性・電気絶縁性に優れるセラミックス部品の需要が拡大している。一方で、セラミックスは加工難易度が高く、切削や鋳造では複雑形状や微細構造の実現に制約があった。3Dプリンターによる成形も普及しつつあるが、従来方式では脱脂工程や焼成時の収縮変動が課題となっていた。

目次

金属LPBF装置でそのまま使用可能

AY-01Fはアルミナを主成分とし、レーザー吸収性や溶融挙動を制御する複数の酸化物セラミックスを組み合わせた独自粉末である。キヤノンが金属3Dプリンター分野で培った技術を応用し、専用装置を必要とせず、既存のLPBF方式金属3Dプリンターで直接造形できる設計となっている。これにより、金属積層造形設備を保有する企業は、新たな設備投資を行うことなくセラミックス部品の試作・製造に取り組むことが可能となる。

バインダーレス化で脱脂工程を削減

従来のセラミックス3Dプリンティングでは、樹脂バインダーを含む材料を使用する方式が主流であり、焼成前に脱脂工程を必要としていた。この工程は時間を要するだけでなく、焼成時の形状変化や寸法ばらつきの要因ともなっていた。AY-01Fは樹脂バインダーを使用しないため脱脂工程が不要である。さらに、焼成時のサイズ収縮は約2%未満に抑制されるとしている。これにより、厚肉形状や複雑な内部構造でも安定した寸法精度を確保できる。成形から焼成までのリードタイムは従来比で約4分の1に短縮可能であり、試作サイクルの高速化や開発期間の短縮に寄与する。

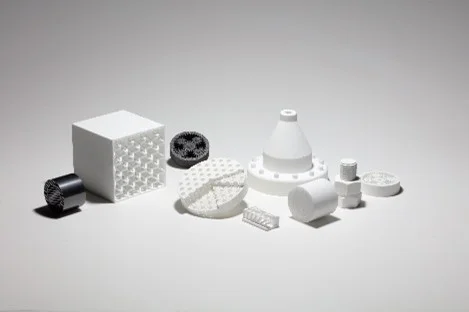

複雑構造・多孔構造への対応

3Dプリンティングの設計自由度を活かし、三次元格子構造を有する部品、鋳造用セラミックコア、内外で異なる開孔パターンを持つ複合構造など、従来工法では製作が困難であった形状にも対応可能である。今後はシリカ系やSiC系材料の展開も視野に入れ、用途拡大を図る方針である。少量多品種生産や高機能部品の短納期化ニーズに対する有力な選択肢となる。

編集部コメント

金属LPBF装置を活用しながらセラミックス造形を実現するというアプローチは、設備の有効活用という観点で実務的な価値が高い。特に半導体装置やエネルギー関連部品では、試作のスピードが競争力を左右するケースが多い。脱脂工程の削減と収縮抑制は、設計者にとっても扱いやすい材料特性といえるだろう。

用語解説

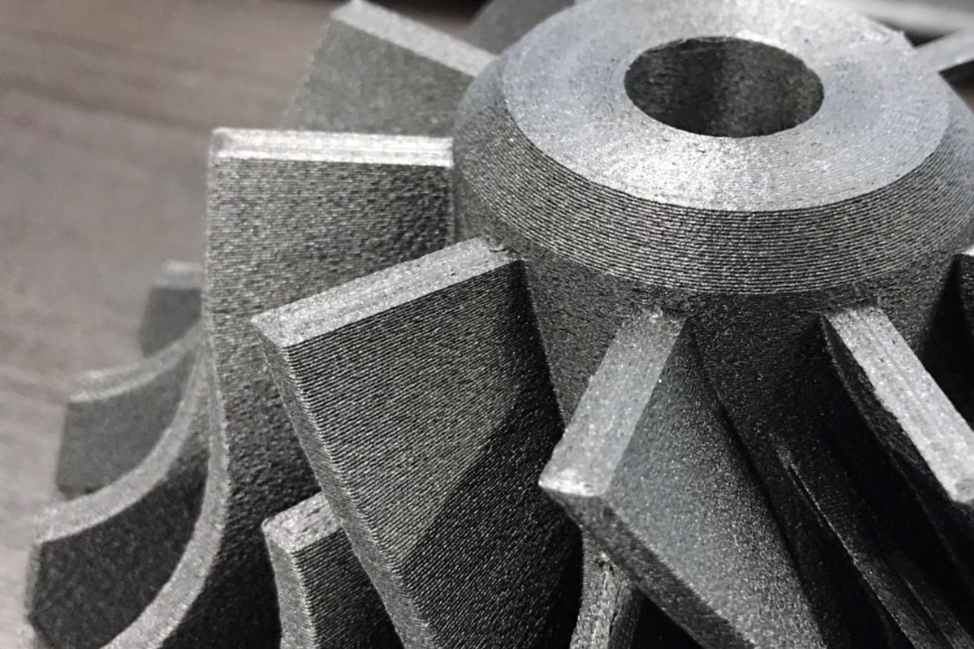

| ■ LPBF(Laser Powder Bed Fusion) 粉末床にレーザーを照射し、材料を局所的に溶融・凝固させながら積層する金属3Dプリント方式。高出力ファイバーレーザーを用い、高精度な金属部品製造に広く活用されている。 |

| ■ 脱脂工程 樹脂バインダーを含む材料を焼成前に加熱または溶剤処理し、樹脂成分を除去する後処理工程。工程時間が長く、焼成時の変形リスクにも影響する。 |

| ■ アルミナ系セラミックス 酸化アルミニウムを主成分とするセラミックス材料。耐熱性、耐摩耗性、電気絶縁性に優れ、半導体装置部品や高温環境下の構造材として用いられる。 |

セラミックスの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中からピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。