⽇本鋳造株式会社(神奈川県川崎市/以下、日本鋳造)は2021年9月9日、宇宙での地球・天文観測衛星の軽量化を目的に、2019年より国⽴研究開発法⼈宇宙航空研究開発機構(以下、JAXA)と低熱膨張合⾦の積層造形(3Dプリンター)技術の共同研究を実施してき、このたびその基礎段階が完了したことを発表した。

目次

強度はそのままに40%以上の軽量化を実現

地球・天文観測を目的とした人工衛星やISS(国際宇宙ステーション)等の宇宙機に搭載される望遠鏡には、時間が経過しても⻑さが変化しない高い寸法安定性が要求される。特に宇宙空間上では、温度変化により 装置を⽀える強度設計上重要な支持構造に熱変形が生じることにより、望遠鏡の主鏡や副鏡といった光学機器の位置精度(⼈⼯衛星内部での装置同⼠の位置関係)が低下し、それにともなう画像がぼやける等の光学性能の低下が懸念されている。その課題解決となるのが、熱膨張率の低い優れた材料の採用だ。

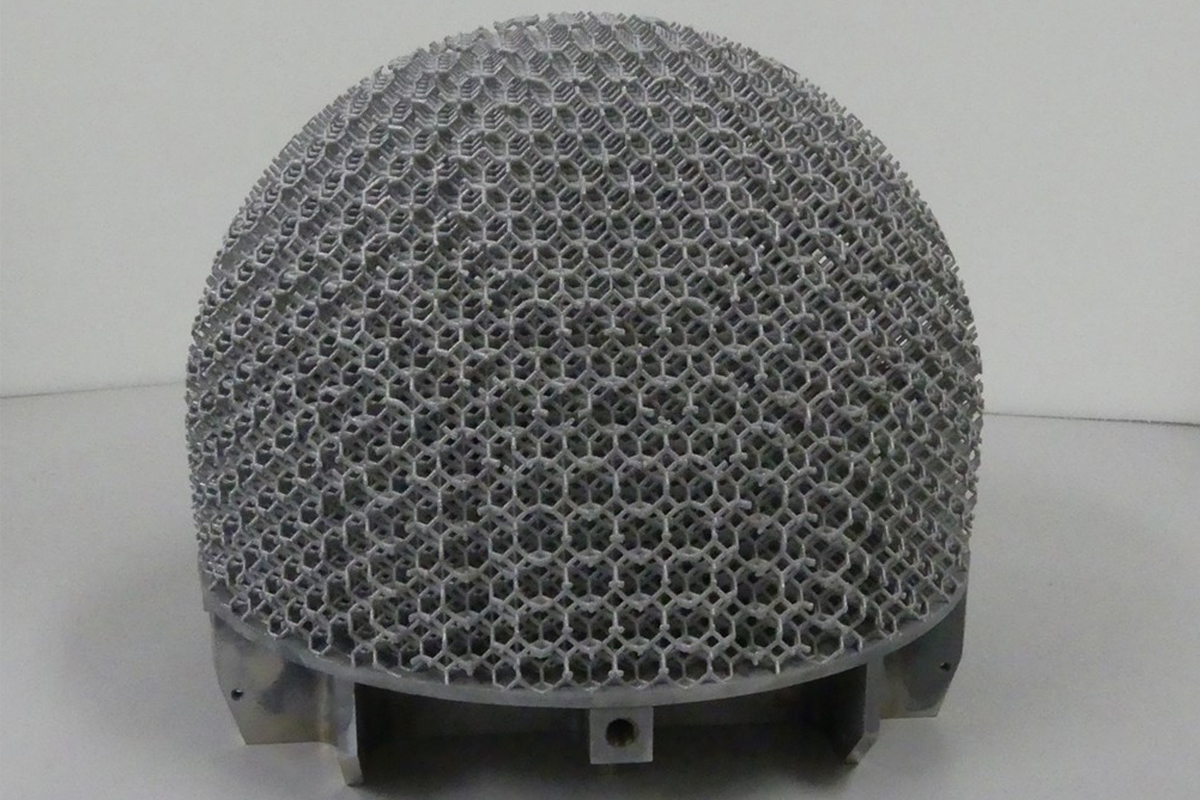

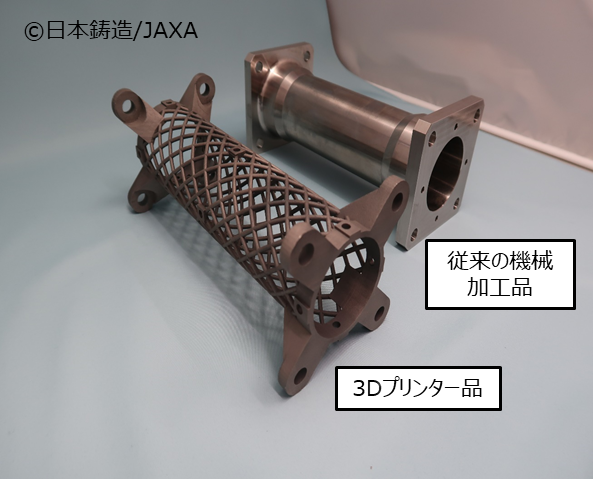

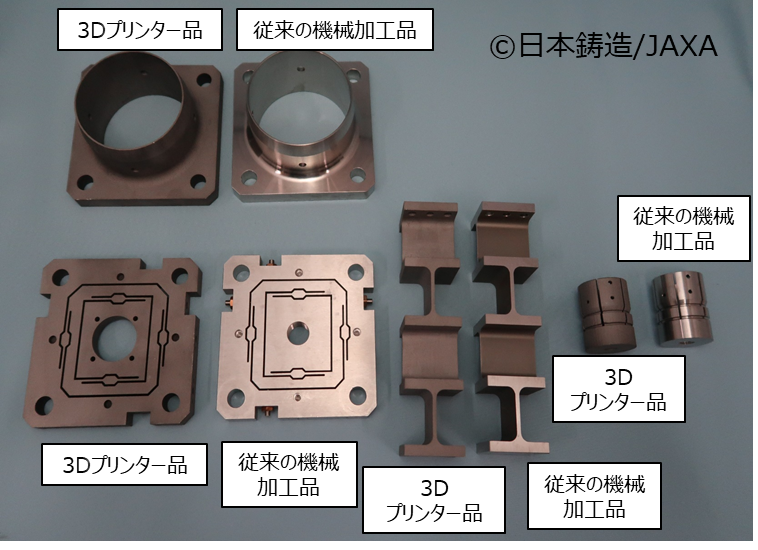

低熱膨張合金は比重が大きく、従来の機械加工による部品製造では求めている軽量化を達成できないため、宇宙機に適用することができずにいた。今回の日本鋳造とJAXAとの共同研究で、機械加工では困難なラティス構造(肉抜き構造)を実現させ、強度はそのままに従来よりも40%以上の軽量化に成功した。

加えて、これまで機械加工で製造していた光学機器や支持構造部品についても3Dプリンターによる積層造形を適用することで、厚さ1mm程度の板バネ構造の造形も可能にした。従来の機械加工品と比べて大幅な納期短縮をも実現した。

日本鋳造は今後期待がかかる3Dプリンターによる製造品の活用・拡大に向け、3Dプリンター独自の機能を最大化し、機械的特徴や熱膨張率に関する傾斜機能材の開発にも着手していく。

日本鋳造株式会社

1920(大正9)年創業と、一昨年創業100周年を迎えた鋳造品を製造する素形材事業を中心とする国内最大手の鋳造会社。素形材事業と 主に橋梁の支承や伸縮装置を設計・製造するエンジニアリング事業、そして鋳造技術を用いた大規模な建築構造物を手がける建材事業を柱に事業展開している。2014年には独自で開発した低熱膨張材「LEX-ZERO」を発表。今回のJAXAとの共同研究に日本鋳造の知識と経験が求められたものと思われる。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。