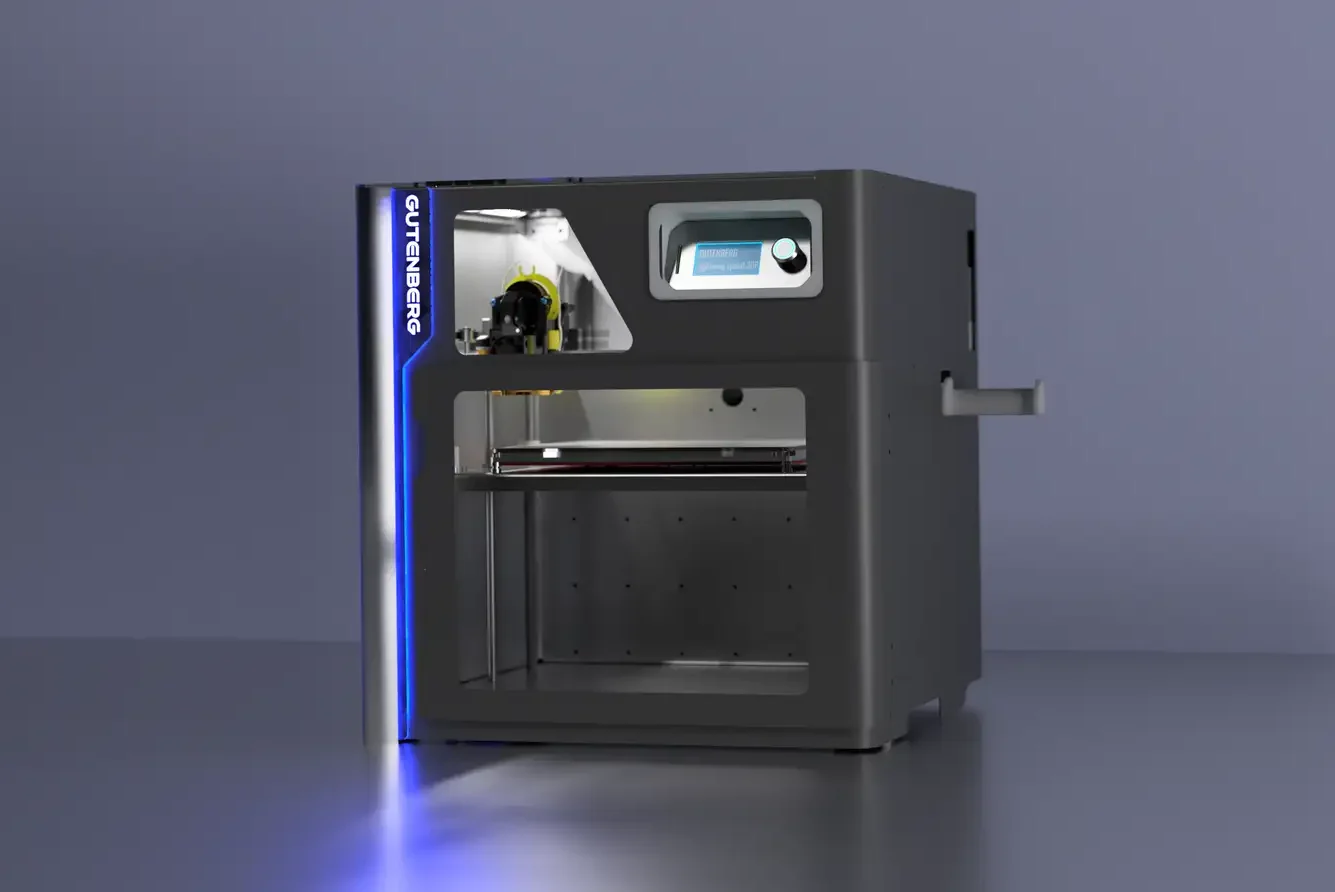

FFF方式の3Dプリンター開発を進める株式会社グーテンベルグ(以下、グーテンベルグ)は、シードラウンドにて3000万円の資金調達を完了した。今回同社の3Dプリンター戦略についてご紹介する。(写真は 2022年6月より販売を開始する同社の「G-ZERO」3Dプリンター/出典:グーテンベルグ)

目次

資金調達の背景:FFF方式の弱点

3Dプリンターには多様な造形方式が存在する。紫外線硬化樹脂を用いて光で材料を硬化させる方式や、パウダーにレーザーを照射して焼結する方式などさまざまだ。

各種3Dプリンターの造形方式に関して違いや特徴を知りたい方は以下のリンクを参照して頂きたい。

今回同社が開発を進めるFFF(Fused Filament Fabrication)方式は、樹脂成型で主流の熱で融かしたフィラメントを積み重ねていく方式だ。この方式には様々な呼称があり、FDM(Fused Deposition Modeling)方式、材料押出(Material Extrusion)方式なども同義だ。

FFF方式のメリットは、利用できる材料が多い点だ。多くの樹脂材料は金属より融点が低く、加熱すると融解する。一例として、優れた機械特性と絶縁性を有するABS樹脂は現在も電子部品や外装として広く利用される材料であるが、FFF方式であればABS樹脂も容易に利用できる。

また、極論すれば、FFF方式の3Dプリンターに必要なのは、ノズルの機械制御とヒーターだけだ。レーザーなどで光制御を行わなくて良い分、コストが低い。製造業向きの方式と言えるだろう。

一方で、FFF方式最大の弱点は、造形に時間が掛かることだ。

熱で融かしたフィラメントを所定の位置に配置した後、フィラメントが冷めて固まるまでの時間は待たなくてはならない。下層が固まるのを待たずに次の層を積層しようとすれば、フィラメントが融けて広がり、精度が落ちてしまう。

しかし、3Dプリンター造形の高速化は、多くの産業分野で待ち望まれる技術だ。リードタイムの短縮は生産性の向上に直結している。

上記のような背景のもと、3Dプリンター製造のスタートアップであるグーテンベルグは、FFF方式3Dプリンターの高速化に取り組んだ。

こうしたFFF方式の3Dプリンターの開発・製造・販売をさらに拡大させるため、グーデンベルクはシードラウンドにて3000万円の資金調達を実施。引受先となったのは、東京管財株式会社とフューチャーベンチャー株式会社が共同で設立した東日本銀行地域企業活性化投資事業有限責任組合だ。

東京管財株式会社とフューチャーベンチャー株式会社は、グーテンベルグの多様な人材、独自のハードウェア開発力と、町工場間でのネットワークに大きな期待を寄せている。

2022/6/15には、大田区産業プラザPiOにて、「G-ZERO 展示商談会」を実施する。造形のデモンストレーションや造形サンプルの展示を行う予定だ。

中量生産の生産性を向上に貢献する高速造形3Dプリンター「G-ZERO」

グーテンベルグは、2022年6月より3Dプリンター”G-ZERO”を販売開始する。一般的な3Dプリンターの造形速度が40-80mm/sであるのに対して、G-ZEROは500mm/sの造形速度を誇る。

まだまだラインでの大量部品製造には及ばないものの、加工現場での試作や一品物の製造をスピードアップし、少量から中量生産の生産性を向上させることになるだろう。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。