2019年10月2日より日本で販売を開始した複数台同時制御の半自動機という触れ込みの「Figure4 Modular(モジュラー)」。半自動とはなにが自動化されるのか。半自動化のメリットとデメリットはなんなのか。2019年10月4日に開催中だった次世代3Dプリンター展で3Dシステムズ社のブースで説明を伺ってきた。(ご対応いただいたのは同社のアプリケーションエンジニア・前田登氏)

※ ※ ※

Q:「Figure4スタンドアローン」と 「Figure4モジュラー」 の違いは何ですか?

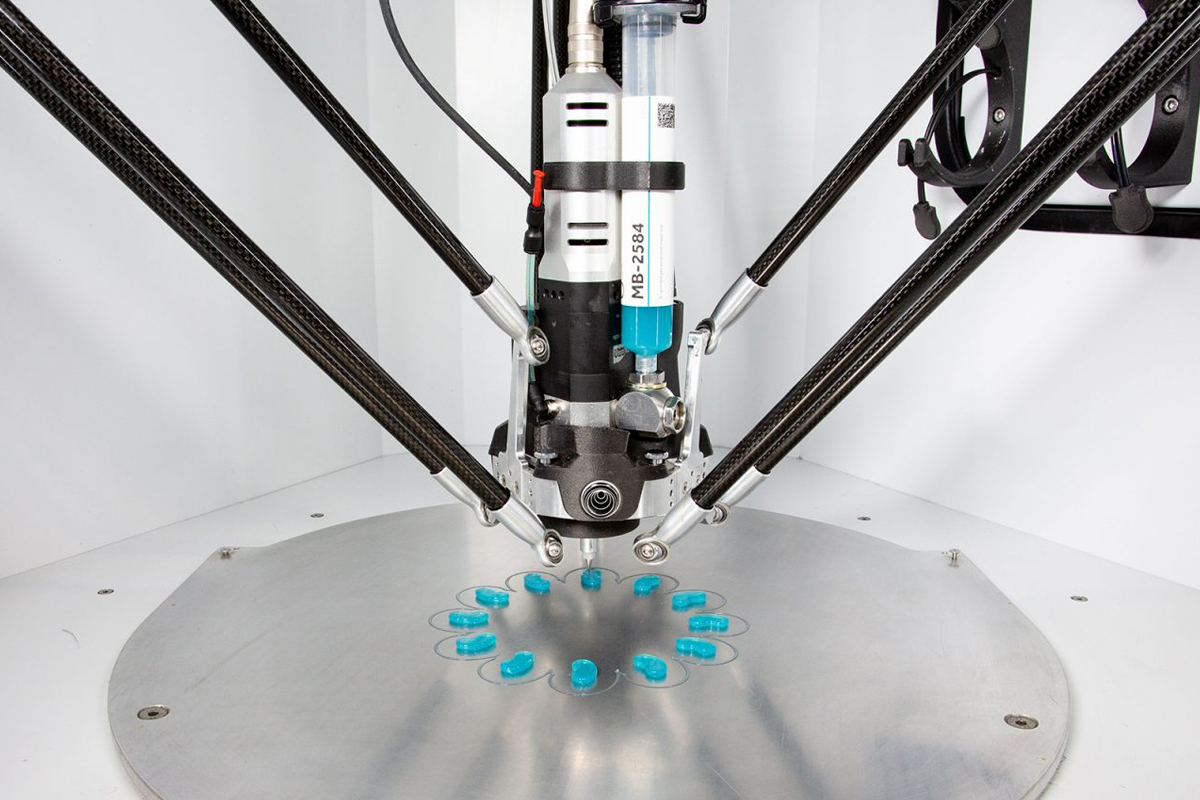

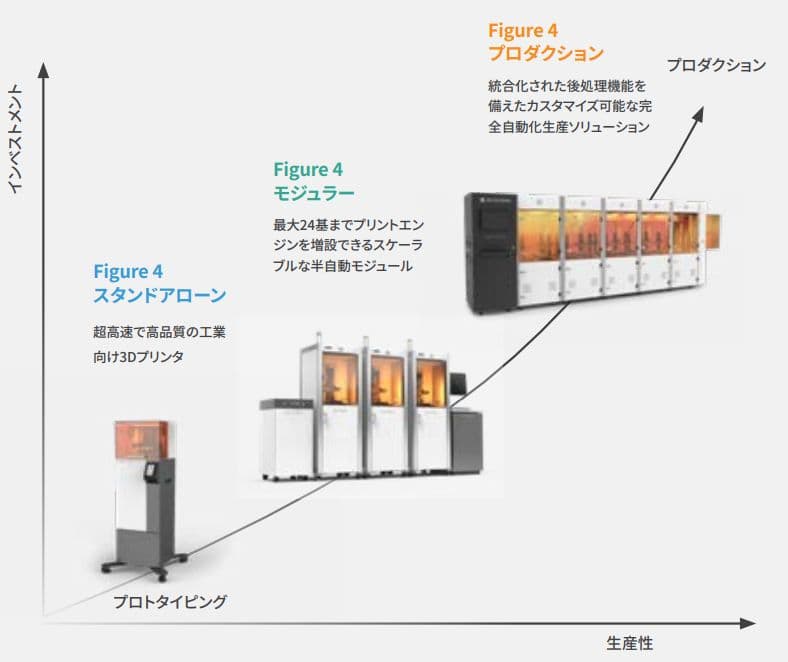

「Figure4 スタンドアローン」と「Figure4 モジュラー」はともにFigure4シリーズとして毎時100㎜の造形速度を実現した光造形造形式の樹脂3Dプリンターです。「Figure4スタンドアローン」はあくまでも一台の3Dプリンターとして動作することを想定しているのに対し、「Figure4モジュラー」は複数台運用を想定したコントロールセルと追加できるプリンターエンジンセルの組み合わせ製品です。またプリントエンジンセルは「Figure4スタンドアローン」よりも縦方向に100㎜ながく造形できる、造形範囲の機能強化やインクの自動補給など半自動化を実現する機能強化が図られています。( 3Dシステムズ 前田氏)

Q:「Figure4モジュラー」が実現した「半自動」とは、具体的には何が自動化されるのでしょうか?

「Figure4スタンドアローン」との比較でご説明します。「Figure4スタンドアローン」は3Dプリンター1台で手動でのオペレーションを想定しています。同製品は、3DSprint(3Dシステムズ社が提供するサポート材の編集やプリンターへの出力指示を行える多機能制御ソフト。一台購入で1ライセンスついてくる。)で出力指示を出した後、本体の液晶モニタに表示される確認項目に関して、承諾をおこなわなければ出力作業を行えない仕組みです。また造形材料であるレジン液も手動での補給が必要です。「Figure4モジュラー」はこの2点を自動化できます。 ( 3Dシステムズ 前田氏)

「Figure4モジュラー」は3DSprintから出力指示を受け取るのがプリントエンジンセル(3Dプリンター本体)ではなくコントロールセルになります。その後コントロールセルが管理をしているプリントエンジンセルに出力指示を出しますが、この際、本体での承諾作業は発生しないようになっています。また造形材料液も自動補給されるようにエンジンセルにセットできるので、都度補充する必要がありません。連続稼働させることが簡単になっているので、半自動化というわけです。 ( 3Dシステムズ 前田氏)

Q:なるほど。逆に言うと、手動で残る作業は何ですか?

3Dデータの送信、造形物の取り出し、二次硬化処理は手動で行う必要がありますね。また造形材料液自体のストックが切れた際の補充、違う造形材料液を使う場合は洗浄や入れ替え作業も手動です。( 3Dシステムズ 前田氏)

自動量産を想定したラインナップ 「Figure4プロダクション」では、この手動作業も自動で対応しています。想定している処理プロセスによってカスタマイズが発生するので、いろいろ調整事項が多く、日本での発売時期は未定となっています。 ( 3Dシステムズ 前田氏)

Q:では「Figure4モジュラー」はどのように使うのがおすすめですか?

例えば「Figure4スタンドアローン」は各部署または各拠点に1台導入する等が向いています。「Figure4モジュラー」は各部門のプリント依頼を処理する出力部門(社内サービスビューロ)に導入すると効果的かと思います。「Figure4 モジュラー」の最小構成はコントロールセル1台、プリントエンジンセル1台ですが、すでに導入されている例でいくと複数の造形材料液に対応するために、プリントエンジンセルを追加しておく構成が効率的です。先ほど造形材料液を入れ替える際には洗浄と液自体の入れ替え作業が必要とお伝えしましたが、このセットアップ時間が削減できます。 ( 3Dシステムズ 前田氏)

Q:複数台の場合、違う内容のジョブを処理できるんですか?

はい。先ほどの例でいうと、3種類の造形材料液をセットした3台のプリントエンジンセルにそれぞれ違う処理を実行することができます。また同じ造形材料液をつかった複数台のプリントエンジンセルを追加することもできます。社内のサービスビューロのような運用でどんどん出力する、などの運用が可能です。 ( 3Dシステムズ 前田氏)

Q:Figure4モジュラーは複数人がサービスビューロ的に使う時に威力を発揮するんですね!

そうですね、社内複数部門からの依頼を受ける社内サービスビューロにも、社外からの依頼を受ける試作会社にも導入できると思います。半自動化は手動による柔軟な運用にも対応しやすいという面もありますので、こんな使い方は可能かなどのご相談をいただければ、できる事とできない事をご説明できると思います。 ( 3Dシステムズ 前田氏)

Q:最後に、概算でよいのですがお値段はいくらくらいでしょうか?また納期は注文後すぐ届くものですか?

付属品となる二次硬化装置や液剤の攪拌機の有無にもよりますが、コントロールセルとプリントセルの最小構成で700万から750万円くらいです。プリントエンジンセルを1台追加するごとに450万円追加、というイメージです。Figure4スタンドアローンは在庫がありますが、2019年10月現在ではFigure4モジュラーはアメリカからの取り寄せになりますので、都度確認となります。 ( 3Dシステムズ 前田氏)

※ ※ ※

結論:半自動化の中身は現場で「すごく面倒だった事」の合理化

半自動化とプレスリリースに記載があったが、何が自動化できて何が自動化できないのか。また半自動化はメリットなのか、前田氏にお話を伺ってようやく理解ができた。(プレスリリースに出力指示の際の本体画面の確認項目をスキップできます、と書くと価値が伝わりにくいが、現場で何度も出力してきた人の手間を省ける小さいけれど大きな省人化だと思う。)

自動化に必要なものが逆に理解できた。そしてその難しさも。

単一データに基づく量産という意味では半自動化は物足りない。ジョブごとに造形物を取り出したり硬化装置にセットする、さらに取り出すなどの工程が自動化されないので、24時間自動稼働にはならないからだ。しかし、生産の自動化を実現しようとすると「ロボットアームが造形トレイを取り出し、造形物をトレイから取り外し、部品ごとにバリをとり、サイズを判定して、二次硬化装置に適切に配置し、時間をセットし、処理後、取り出し、次工程に回す」という処理を都度都度実施しなければいけない。ロボットアームの導入と制御に投資が膨らむ印象があるし、違うジョブに切り替える際のセットアップコストは一定以上発生する。もちろん可能だろう。だがいま必要なのか考える必要がある。

半自動化は現実的なアプローチ

サービスビューロ的に、複数のデータや依頼に対して都度対応を変えるという局面では半自動化はコストをおさえて、対応できるので、非常に現実的だ。また設備を増設し、それぞれ違うタスクを振れるのもよい。小ロット生産やカスタマイズを伴うオンデマンドな生産と試作を同じ部屋で同時進行させることができる。最大24台まで拡張性が担保されている点も安心感がある。「Figure4モジュラー」は大きな企業で複数部署に対応する場合でも、サービスビューロとして複数企業から出力依頼を受ける場合にも検討できる構成だ。

いま日本の多くの企業にとって必要なのはFigure4プロダクションではなく、Figure4モジュラーなのだろう。先を見据えて製品を購入したユーザーたちと一緒に成長しようとする、3Dシステムズの姿勢と意志が取材を通して覗えた。

関連情報

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。