「この10年間で40機種470台以上の3Dプリンターを使ってきたのですが、その経験を活かして、去年から装置販売を始めました」そう語るのは、愛知県一宮市でフィギュア製造を手掛けるBfull(ビーフル)の一柳 貴紀氏だ。

シェアラボ編集部が取材してきた数々のサービスビューローの中でも、ダントツの検証結果を持つBfullだが、検証だけにとどまらず現在も年間5万体以上のフィギュアと150万点以上のフィギュアの構成部品製造の実績を誇る。すでに10年以上の3Dプリンター活用実績があるが本格的に展示会に出展をはじめたのは2021年に入ってからという同社の活動を知る人は、まだ少ないかもしれない。

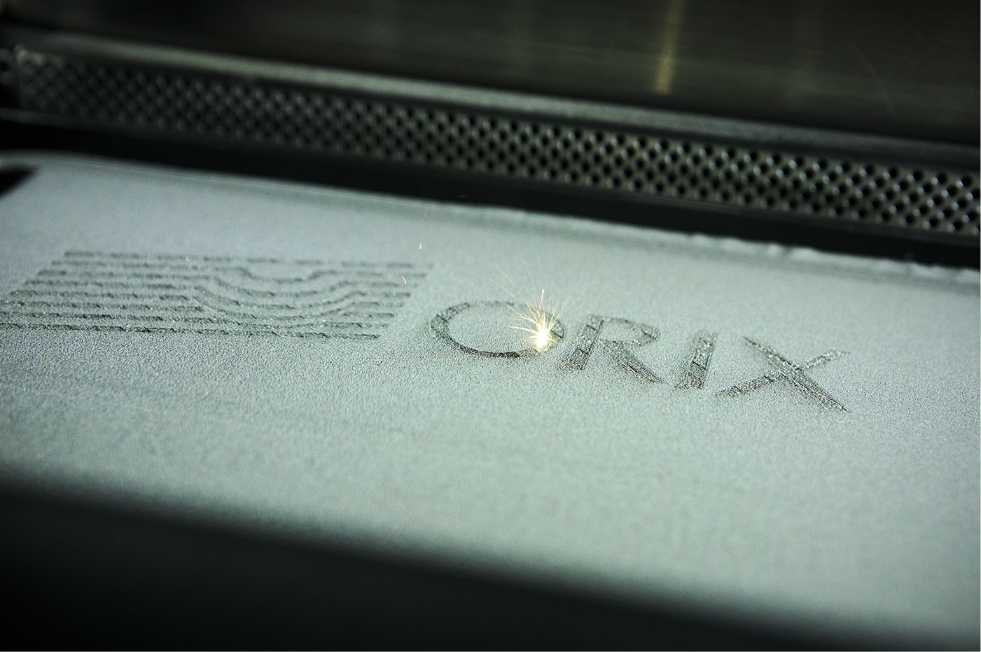

それにもかかわらず、成長著しい中国第二位の装置メーカーZRapid社のSLA方式3Dプリンターの代理店としての活動や、業界初のサブスク型受託造形「サブスク3Dプリントサービス」をオリックスレンテックとの協業で開始するなど、矢継ぎ早に突き抜けた活動を展開している。

今回シェアラボ編集部では、そんなBfullを取材し、なぜフィギュアから工業製品分野へ進出したのか、どのような顧客にどんなサービスを展開しているのかに関して、3Dプリンター事業を率いる同社の一柳 貴紀氏にお話を伺った。(写真:Bfull社工場でZRapid社のSLA機から造形物を剥離する一柳氏)

***

目次

表現力を問われるフィギュアから出発した理由

シェアラボ編集部:私たちがBfullさんのお名前を初めて見かけたのは、2021年ごろに3Dプリンターを増設した工場を設立したというニュースでした。それまではほとんどB2B向けの3Dプリンティング展示会などには出展されていませんよね?

一柳氏:はい。B2B向けの展示会には出展経験はありません。

もともと弊社の代表が、自動車業界のお仕事やパチンコ業界のお仕事などを幅広く行っていました。当時キャラクターなどの複雑な形状の飾りがパチンコ台に取り入れてられ始めたところでしたので、従来よりも複雑な形状を造形する必要が出ていたんです。そこでZ-Brush(3Dモデリングソフト)でデザインした3DCGデータを変換して3DCAD化するアプローチで生産性をかなり向上させて、お仕事を増やしていったという経緯があります。

シェアラボ編集部:まずは3Dデータを駆使した原型制作から入ったんですね。

等身大フィギュア含めさまざまな3D造形サンプルが並ぶ

20センチほどの「作家もの」フィギュア

一柳氏:そうなんです。創業から数年たち、メイカーズムーブメントとよばれる3Dプリンターブームが到来するわけなんですが、まだ3Dプリンター装置自体が技術的に未成熟だったこともあり、工業製品での利用は難しいと感じていました。ですが、今後この技術は伸びていくに違いないという直観はあって、「3Dプリンターで取り組める最終部品はなにか」を検討する中で、玩具やフィギュアにたどり着きました。

シェアラボ編集部:装置の加工品質から取り組むアプリケーションを選別していったんですね。

一柳氏:そうですね。フィギュアの世界も私たちが参入した当時は非常にアナログな職人の世界でした。私たちはいままでモデラ―さんや作家さんが手彫りで作っていた原型を3DCG化するというアプローチで、デジタル化していったんです。

そのデータを3Dプリンターで量産していくわけですが、装置性能に限界があった取り組み当初は、ファンの方にお叱りを受けることもありました。アニメ作品の人気キャラに掛けるファンの方々の思い入れは相当なものです。半端な出来は許していただけません。クライアントである玩具メーカーの方にも「お願いできるのは5年後かな」などのお言葉をいただくなど、順風では決してなかったんですね。

ただデジタルなモノづくりに対する期待値は相当高いものがあったので、表現の工夫やさまざまな装置の検証など、改善の取り組みを行ってきました。様々な失敗を繰り返した結果が40機種以上、470台以上の3Dプリンターの検証でした。

シェアラボ編集部:実際に自分たちで触って検証していくというスタイルなんですね。でも40種類で470台以上というのは台数が大変多いですね。たくさん購入した機種があるということなんでしょうか?

一柳氏:そうです。いまでこそ幅800mmの造形サイズを持つ3Dプリンタ―を何台も並べて製造していますが、当時は大型の装置もなく、装置の生産能力が低かったんです。ですが沢山製造したい。そんな時にデスクトップ型の3Dプリンターを並べて稼働させれば、量産能力を持てるんじゃないか、ということでチャレンジしたこともあります。たしかに並列して生産できるのですが、手間のわりに造形できるパーツ数が稼げず、大変効率が悪いことがわかりました。

シェアラボ編集部:並列生産できるけれども、連続生産できなかったんですね。

一柳氏:はい。それだけではなく造形も安定しなかったので、手間が非常にかかったんです。造形が失敗して形状が崩れたり、精度にばらつきがでたり、装置が止まってしまったりといろいろなエラーケースを経験しました。

400台以上の導入の大半は失敗の歴史だったわけですが、そんな中で、3Dプリンターの使いこなしノウハウや目的に合わせた装置に関する知見が蓄積されていきました。世界中の3Dプリンターに関して情報を集めて実際にトライしていくなかでZRapid社の3Dプリンタ―と出会いました。非常に造形領域も広く、適切に使えば製造失敗もほとんどないので、自社内で数年使った後に装置販売も始めたわけです。

失敗の連続から学びAM製造のノウハウを蓄積し年間150万部品の製造を実現

14台の造形装置が稼働する一宮工場

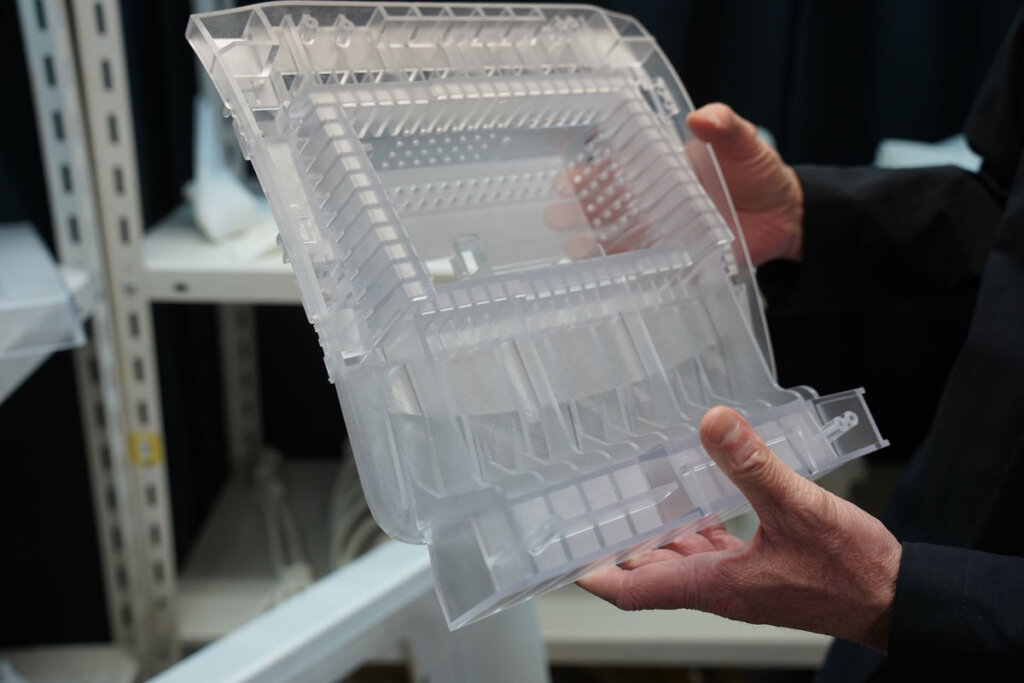

自動車のカーナビ収納部と思われる造形サンプル

シェアラボ編集部:実践を通じて得た知見で品質を改善しながら、実績を増やしていかれたんですね?

一柳氏:そうなります。フィギュアメーカーさんからのご依頼が徐々に増え、いまでは1年間に5万体のフィギュアを3Dプリンターで造形するようになりました。フィギュアは30程度の部品に分割して製作しますので、パーツ点数でいうと150万個以上のパーツを造形していることになります。

シェアラボ編集部:すごい量ですね!それに受託生産しているとしたら、クライアント企業との品質保証もきちんとしないと問題もありそうで大変そうですね。

一柳氏:そうなんです。そもそも、お客様から頂いた3Dモデルに不具合がある場合もありますので、その検証から入ります。3DCADの時点では問題ないデータでも造形用のSTLに吐き出した際に、面が重なったり、データに穴があったりする場合もあります。また製造する際にも数百、数千と量産する案件もありますので、きちんとした量産ノウハウや品質管理の取り組みができないと仕事が完結しません。社内には、仕様通りに製造すればクレームにならない工業製品の方が、気が楽だと言うエンジニアもいます。

光造形に特化した一宮工場

大型の造形領域を持つ装置が稼働している

シェアラボ編集部:そうした苦労を乗り越え、今日があると思うのですが、なぜ製造業向けに3Dプリンティングの受託造形を始めたのですが?

一柳氏:もともと自動車業界をはじめとした工業製品の製造の経験があったことに加え、金融機関などから「これだけの製造実績をフィギュア製造で積み重ねているのであれば、工業製品の試作品製造なども手伝えるのでは?」というアドバイスもありました。経験上、やってやれないことはないと判断して取り組みを開始したわけです。

シェアラボ編集部:製造業のお客さんから、フィギュア屋さんにうちの製品を作れるの、というような斜めに見られることはありませんでしたか?

一柳氏:そういう方もいらっしゃいます。ですが実際に現場を見ていただくとお考えを変えていただけることも多いです。これだけの数、こんな部品を、こんな少人数で回せるなんてすごい、という風に言っていただけることも少なくありません。

この工場では14台の3Dプリンターが稼働中です。現場は数名で回しています。3Dプリンターの良いところは正しく稼働し始めると、途中人が張り付いていなくても大丈夫な点です。この生産量を人力で回そうとおもうと30人以上の作業者が必要な現場になるはずです。いまは二交代制などもなく、昼間の勤務だけで製造していますが、その合間に装置を購入してくれた顧客へのサポート業務も対応しています。

40人以上必要な現場を3人で回す。驚きの省人化を実現した3Dプリンター活用の3つの要点

シェアラボ編集部:人手が足りないと嘆いている現場も多い中、すごい生産性ですね。何がその高い生産性を支えているんですか?

一柳氏:装置、ソフトウェア、オペレーションノウハウの3つが要因としてあると思うのですが、まずは装置からご説明します。

いま工業製品の試作などのお仕事はZRapidのSLA方式の3Dプリンタ―で行っています。この装置の安定性が非常に高いです。壊れないし止まらないので、計画外の停止がほとんどありません。生産計画が大幅に狂うことはほとんどありません。 ZRapid は中国のAM装置メーカーです。中華製と聞くとマイナスのイメージを持つ人もいると思うのですが、私たちは装置販売で設置やサポートも自社で行っています。「実際に使ってみて手がかからないことがわかっている」から取り組むことができました。

装置本体にもWindows系OSと造形準備ソフトがインストールされておりワーク配置などの様々な操作が可能

蛇足ですが、ZRapidは継続的に製品を発表しておりまして、幅が1,900mmまで造形できる大型の機種も登場しました。弊社でも2023年6月ごろから取り扱いを開始します。

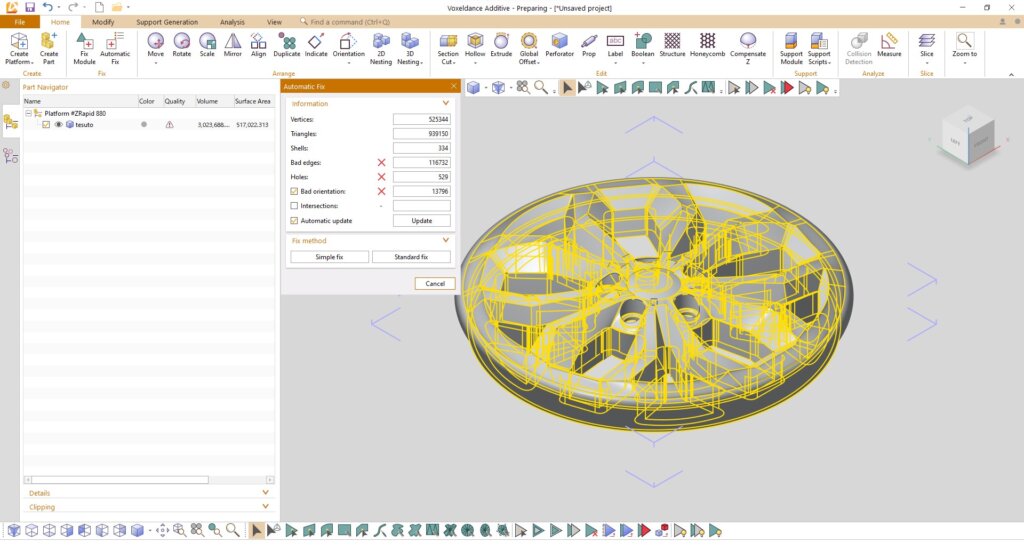

次にソフトウェアですが、従来は造形準備工程で、マテリアライズ社のMAGICSを使っていました。造形準備ソフトとしてシェアも高く、とても良いソフトウェアなのですが、ライセンス費用が高額です。また使いたい機能が別料金のオプション扱いであったり、毎年更新費用も掛かるといった懐に痛い点が気になっていました。

そこで検討の末「Voxel Dance」というソフトウェアに切り替えを行いました。MAGICSで使っていた機能のほかに、STLデータの不具合を自動検知し、修復が簡単にできる機能があり、この機能が非常に優秀です。Voxel Danceを導入する以前は、不具合データがあるかないかを事前に当方で確認する必要がありました。いまはボタン一つで修復できるので、データ確認の工数が大幅に削減できました。

シェアラボ編集部:STLデータの不具合ってどのような点なのでしょうか?

一柳氏:3DCADモデルの段階では問題ないのですが、データの作り方によっては、STLデータにした際に、面が重なったり、穴がある箇所がでたり、ノイズが入ったりする場合があります。都度作業前に目視確認し、問題があれば修正する必要がありました。

シェアラボ編集部:直すのにどれくらい時間がかかっていたんでしょうか?

一柳氏:丸二日、モデルの修正に時間がかかったこともあります。ですが現在ではVoxel Danceを使って簡単に発見と修正ができるようになりまして、3DCADモデルがあれば、ボタン一つで修正できます。数分かからない作業に短縮できたと思います。

シェアラボ編集部:それはVoxel Danceの機能で修正するのですか?

一柳氏:そうです。この機能だけでも劇的に業務効率があがったんですが、ほかにも、内部構造が密な造形物の場合、ラティス化する機能や、サポート材が造形物と癒着しないように配置できる機能など、良く使う機能が別売りではなく、標準機能として入っているので、業務効率が非常に上がっています。他社ソフトウェアを強く意識して作られたソフトウェアなので、乗り換えても困ったことはありませんでした。価格も7分の1程度に抑えられますし、現場で実際に使ってみて良かったことから弊社で販売も始めています。

シェアラボ編集部:ここでもやはり実践してよかったものを商材化しているんですね。ところサポート材の配置の仕方が、という点はもう少し聞きたいです。なにやら便利そうですね。

一柳氏:この画像のように斜めになっている形状を支えるサポート材は、MAGICSの場合、垂直にサポート材が配置されてしまいます。すると部品に密着してサポート材が配置されるので、造形後に癒着した状態になっています。するとサポート剥離、表面処理と工程が2工程必要になります。サポート材を造形物に癒着しないように配置できるとこの工程を省くことができますので、作業者の作業もはいりませんので、納期も人件費も削減できるというわけです。

シェアラボ編集部:ちなみにVoxel Danceでは大きな部品の造形を行う際の、パーツ分割なんかもできるんでしょうか?

一柳氏:できますよ。 そういったよく使う機能をオールインワンで持っている上に更新料がかからない買い切り型なのでVoxel Danceはおすすめしやすいです。 Voxel DanceはSLA方式の3Dプリンターのための造形準備だけではなく、SLS方式やSLM方式の造形準備にも対応しています。

シェアラボ編集部:バージョンアップなどはないんでしょうか?

一柳氏:継続開発されてるソフトウェアなので、バージョンアップもあります。バージョンアップには費用が掛かりますが、かならずバージョンを上げなければいけない、という縛りがないので、使いたい機能や改善がなければ、そのまま使い続けることもできます。

シェアラボ編集部:すごくリーズナブルになりそうな予感がします。この辺りの手間や削減効果は、実際にいろいろな形のものを造形した人にしかわからないですよね。

一柳氏:そうかもしれません。私たち自身、さまざまなメーカーの機種の利用者でもあるのですが、特に海外の装置は、購入してもきちんと活用ノウハウを教えていただけないこともあって、すべて手探りでした。こんな手間なことはやりたくないと知恵を絞って使う側が使い方を習熟していたわけです。でも本当は誰かに便利なやり方を教えてほしかったです。

たとえば部品データを配置する際に、やや斜めに傾けて配置すると造形の失敗が減る場合があります。真四角の部品は3Dプリンターで造形しない方が調達コストを安く抑えられる場合があります。レーザーの強さを上げると二次硬化がいらなくなるので納期を短縮できる場合があります。こうしたノウハウを知っているか知らないかで、生産性が大きく変わってくるんです。でも3Dプリンタ―を購入しても教えてもらえない事ばかりでした。自分たちで工夫して見つけ出していったんです。

シェアラボ編集部:装置の仕様も知りたいけど、本当に知りたいのは「この装置で、今、この部品を作る方法なんだ」という魂の声が聞こえてきそうなお話です。一つ一つ実践の中でノウハウをためていかれたんですね。

一柳氏: 私たちが装置販売する際は、こうしたノウハウをトレーニング時にお伝えします。すべてをお伝えしきることはできないので、その後、サポート対応させていただきます。いま週2,3件お電話などで対応していますが「大きな部品をはじめて造形するんだけど」「造形領域以上に大きな部品を作る際のパーツ分割のうまい方法」など具体的に相談していただいています。不具合の際は、パラメーターを教えていただければ、状況に応じてうまくいくだろうパラメーターを送り返すことも行っています。

シェアラボ編集部:「いまやりたいことを実際にできた」という経験が次の挑戦の原動力になりますよね。困っているときにサポートがあるのは非常に心強いです。

一柳氏: こうしたサポートは、装置がほとんど故障しないのでできることであるのですが、ZRapidの装置が故障した際に、お客様のデータをお預かりして代理造形するサービスも行っています。

業界初のサブスク型造形サービスとは

シェアラボ編集部:安定稼働に対してすごく自信を感じますね、すごいです。そういえば、先日オリックス・レンテックさんを取材した際に、Bfullさんと提携してサービス展開されているサブスクサービスのお話を伺いました。

一柳氏: ありがとうございます。約一年間、パイロットプログラム的に、大手自動車メーカーの関連会社さんに使っていただいて、問題なくご利用いただけたので、自信をもってお届けしています。フィギュア製造のラインとは別に、工業製品向けに装置の台数を確保していますので、もっとたくさんの方にご利用いただける状態です。

シェアラボ編集部:造形依頼する回数と重量で料金が決まっているんですよね。

一柳氏:そうです。たとえば「5㎏まで、週1回まとめて依頼」などルールを決めてその中で使い放題という形です。一番のメリットは毎回見積をとり、発注のための社内稟議を通して、発注書を出す、請求書を受け取って処理する、という手続きにかかる工数と時間を削減できることにあると思っています。

データ入稿の際にはすり合わせも行うので、3Dプリンターでやらない方がよい形状の場合は、その旨お伝えしますし、期待値通りのモノづくりができるチームに加えていただく感覚です。毎週試作のデータを流せば、確保されているリソースを利用できる上に、造形ノウハウをもった作業者が作業してくれる、という点に価値を感じていただいています。

シェアラボ編集部:装置の性能が高くても、使いこなしノウハウを知らないと、できることもできなくなってしまいますよね。毎日触っている専任者が相談に乗ってくれて、作業もしてくれるというのは心強い印象を持ちました。

一柳氏:どんなモノづくりでもそうだと思いますが、本当にちょっとしたことの積み重ねで結果が変わってしまいます。それだけに新しいモノづくりに挑戦している開発の現場でこそ便利に使っていただけます。たまにしか使わないからノウハウがなかなか貯まらないという方は単発での造形もお手伝いできますので、都度ご相談いただければと思っています。

シェアラボ編集部:もっと手元で作りこみたいという人は、装置の購入もできるんですよね?

一柳氏:はい。展示会に来てくださるとわかるのですが、私たちは3Dプリンタ―の装置価格もVoxel Danceの価格もわかりやすく表示しています。ノウハウも装置を購入いただいた方には、開示しています。私たちの失敗経験を活かして、失敗しない導入をサポートしたいからです。そうすることで、もっと活用の幅が広がると思っているんです。

シェアラボ編集部:実際に自社で受託案件でも使っているからこそ、わかるノウハウってあるんだろうなと思います。実際に装置を稼働させる現場の目線で装置導入の相談に乗ってくれるのはうれしいですね。

一柳氏:光造形方式の装置なので、最終部品の製造には向いていないのですが、試作をもっと高速に安価に自由に取り組みたいという方のお手伝いはできると思います。工場を見学されたい方はご連絡いただければご案内できますし、実際にこんなことできる?と聞いて頂ければお答えできる部分も多いと思います。

***

定額制造形サービスである「サブスク3D」という非常にインパクトのある取り組みは、Bfullの年間150万パーツを造形する圧倒的な造形実績に裏打ちされたサービスだった。フィギュア製造が主力と聞いていたが、製造ラインもフィギュアと工業用試作用とラインが分けて管理されているなど、受託製造し納品する製造工場として稼働しており、何らほかのサービスビューローとの違いを感じることはない。見学してもらえれば納得いただけると自信をもって話す一柳氏に気負いや迷いはなかった。

3Dプリンターは産業用装置としては不具合率が高い装置だと言われる。それだけにサポート体制が重要になるし、使う側にも使いこなしノウハウが求められる装置だ。しかしBfullは、40種類以上の3Dプリンターを触りさまざまな失敗経験を重ねてきた上でなお「ZRapidの装置はまず壊れない」と断言する。自社で販売開始する前段階ですでに数年間、20台近くの装置を製造に利用してきた実績がその自信の背景にある。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。