「第4次産業革命」と言われるインダストリー4.0。ドイツで2011年に発表されてから既に10年以上が経過しているが、イメージが先行し、日本の「モノづくり」の現場への落とし込みはいま真っ最中という段階ではないだろうか。

そんな中、数年前からインダストリー4.0に対応するモノづくりを目指して大きく存在感を増している企業が、工業用3Dプリンタ―装置メーカーのMarkforged(マークフォージド)だ。炭素繊維を配合したナイロン材料で樹脂3Dプリンターの強度の壁を打ち破り、3Dプリンターが利用される用途を大きく広げ、AM製造の存在感を大きく広げた。

日本での販売実績は個別に公表していないが、100億円以上を誇る同社の売上のうち、日本を含むアジアパシフィック地域は約24%を占める。そんなマークフォージドの取り組みについて、マークフォージド・ジャパン代表取締役のトーマス・パン氏にインダストリー4.0とAM活用に関してお話を伺った。

(語り手:マークフォージド・ジャパン トーマス・パン氏 聞き手:シェアラボ編集部 衛藤誓)

目次

AMとインダストリー4.0

シェアラボ編集部:先日セミナーに参加させていただきパン社長のお話をお聞きしましたが、単に3Dプリンターという機械を販売しているだけのメーカーではなく、まさにインダストリー4.0のような業務プロセス全体を見据えたソリューションを展開されていると感じました。マークフォージドさんはいま何を目的に活動されているのでしょうか?

パン氏:マークフォージドが目指すものは、高品質な部品を迅速かつ効率的に生産し、製造業界におけるプロセス改善とコスト削減に貢献することです。単に3Dプリンターを販売するだけではありません。試作や治具もそうですが、最終部品製造でも3Dプリンターを活用いただけるようにしていきたいと思って活動します。

マークフォージドは炭素繊維を配合した材料を早くから投入し、大きな市場の支持を得ましたが、材料や装置だけではなく、ソフトウェアにも注力してきました。

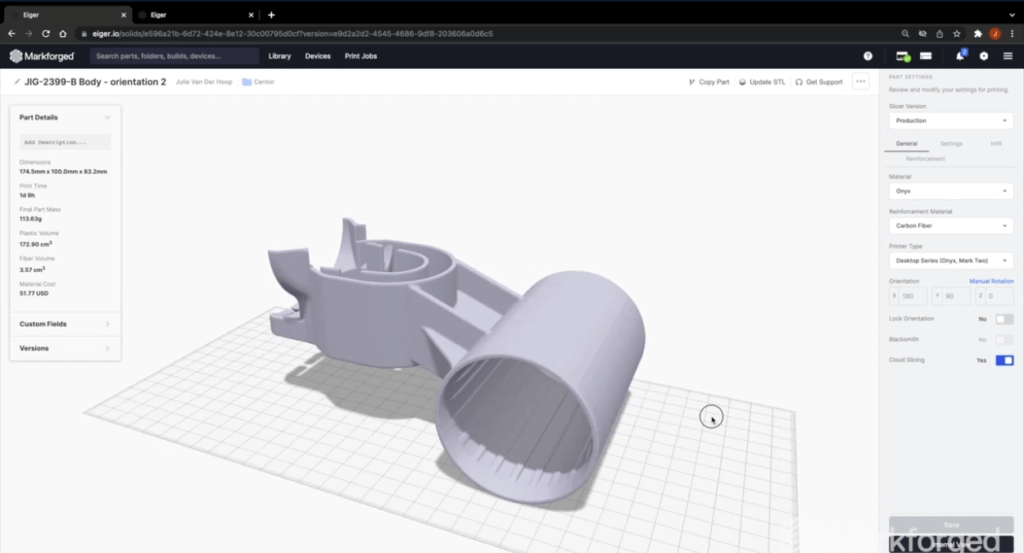

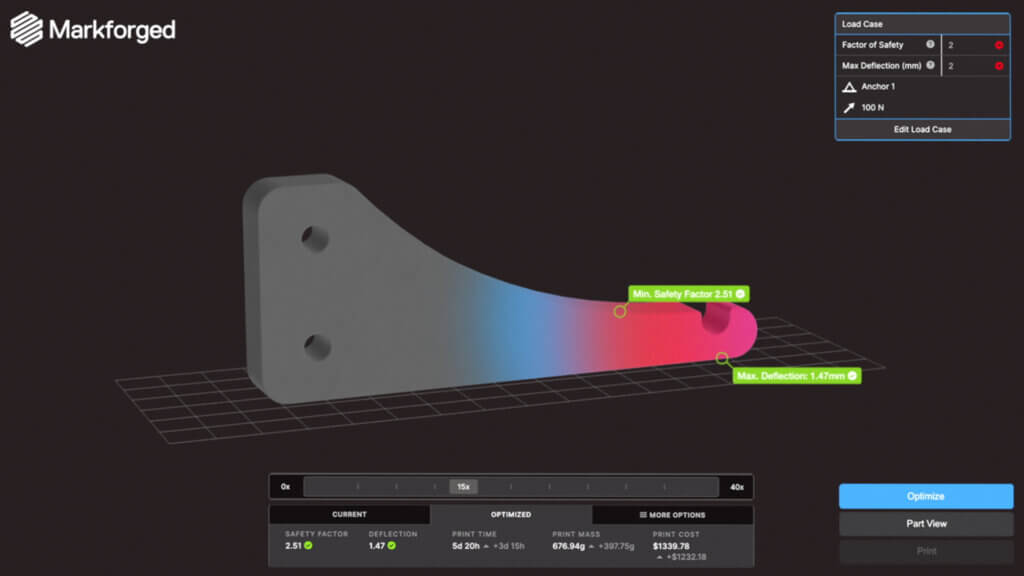

2013年という早い段階から他社に先駆けてクラウドベースで行うと判断したのは先々を見据えた決断だったわけですが、マークフォージドの「デジタル・フォージ」(Digital Forge)という統合コンセプトを実現する、AMの統合ソフトウェア、EIGER(TM)(アイガー)では、機械特性解析「シミュレーション」機能、レーザー測定「インスペクション」機能、多様なファイル形式をサポートするクラウドストレージなどが含まれています。

シェアラボ編集部:ハードだけではなくソフトの面でも業務を変えていくための動きをとっているわけですね。インダストリー4.0に対応していく姿勢を感じます。

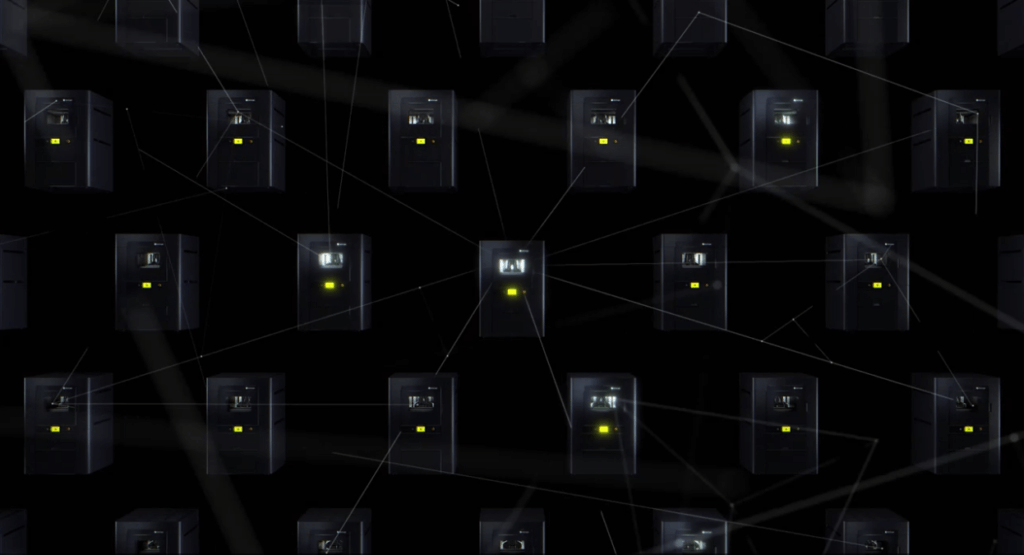

パン氏:テスラのOTA(Over the Air)技術と同じような考え方ですね。クラウド技術を活用することで、サポートやアップデートなどのサービスを迅速に提供することができ、ユーザーは、クラウド上で常に最新のソフトウェアや機能を利用することができます。結果として、製品の品質と信頼性が向上し、より高い生産性が実現させることが出来ます。

シェアラボ編集部:販売店さんやユーザーさんからソフトウェアの使い勝手が初心者でも使いやすいとお聞きしています。

パン氏:3Dプリンターの中には、設定関係が細かくて使いこなすのが難しいソフトウェアもありますよね。マークフォージドは当初から材料、機器、ソフトウェアを一体的に運用するスタンスで開発していますので、パラメーター開発に時間を取られることがありません。すぐに製造を始められるようになっています。

シェアラボ編集部:材料、装置をわかっているメーカーだからこそ、ソフトウェアもシンプルにできたんでしょうね。御社はカーボンだと圧倒的に強いイメージがありますが、複数台の機械を入れて量産をしているユーザーも多いですよね?ソフトウェア的にはそのあたりの複数台運用をターゲットにしたものもあるのでしょうか?

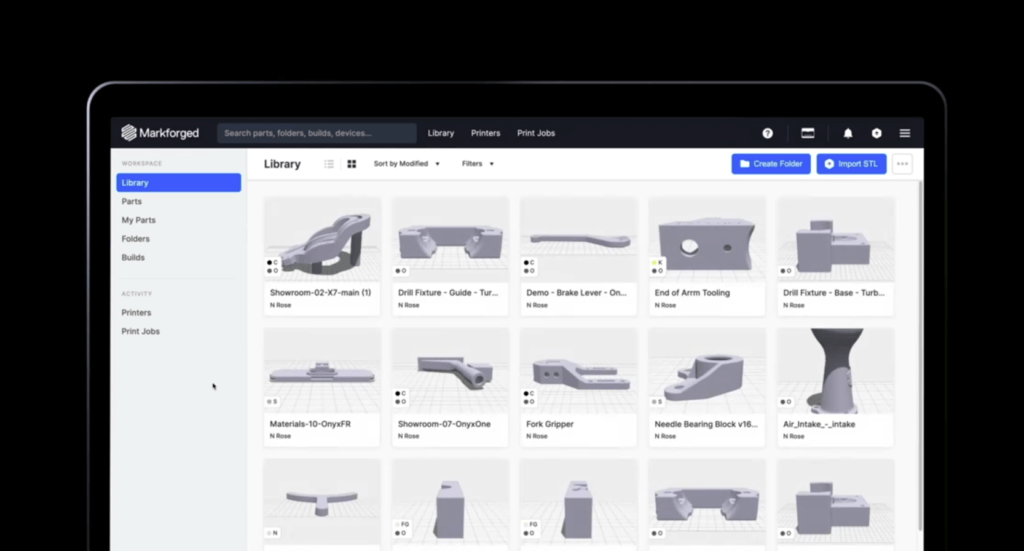

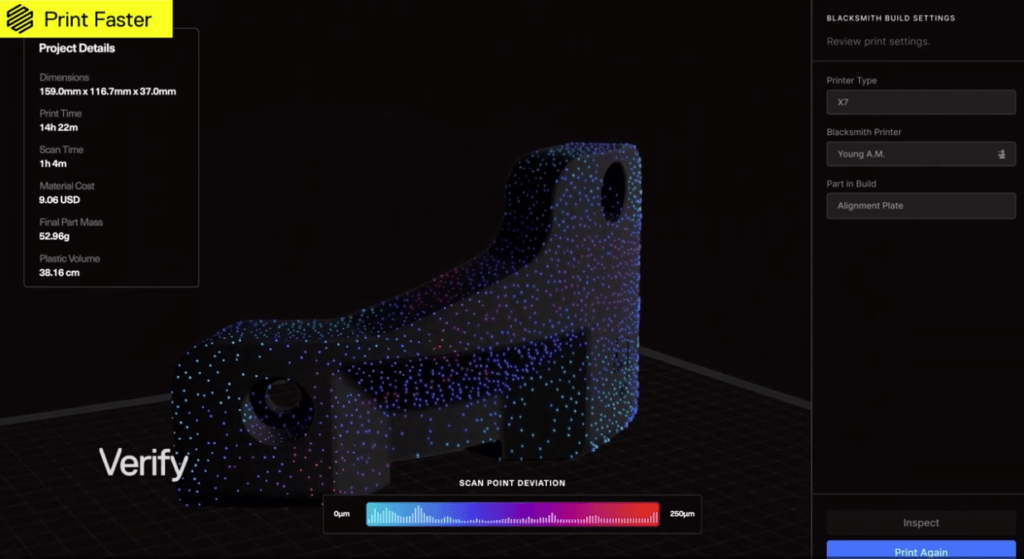

パン氏:おっしゃるように、弊社の場合だとすでに複数台の弊社3Dプリンターを導入されているお客様も少なくありません。そうなってくると運用を管理できる仕組みがないと効率が悪いですよね。弊社では造形に利用するEiger(アイガー)とデータを最適化するBlacksmith(ブラックスミス)という2つのソフトウェアをご用意していますが、機器の操作や管理にはEigerをご利用いただく形となります。

「Eiger」はクラウドベースで動作し、ワークフローを使用して、パーツを造形し、管理するためのソフトウェア群です。マークフォージド製の様々な3Dプリンターを遠隔で複数台操作することが可能であり、強力なシミュレーション機能やデータ管理、造形までを一つのインターフェースから行うことができます。クラウドベースで利用する点にご不安を感じる企業の方もいらっしゃると思うのですが、3Dプリンタ業界では初のISO/IEC 27001を取得しています。セキュリティ面でも安心いただけるのではないかと思います。

シェアラボ編集部:なるほど。初めに1台導入し、うまくいったので2台目、3台目と導入したり、利用者が増えて、造形タスクが乱立しても、利用者や造形タスクを管理できるのは便利ですね。もしその機能がないと、装置の利用申請やタスクの進捗共有を別の仕組みで管理しなくてはいけなくなると思うので、主管部門に負担がかかりそうです。買い切りのソフトウェアだとそのあたりの機能追加やバグ取りのアップデートができないので、不便だったりします。

それでは「Blacksmith(ブラックスミス)」はどのようなソフトウェアなのでしょうか?

パン氏:「Blacksmith」はAI(人工知能)技術を活用したソリューションです。マークフォージドの3Dプリンターには現在でも数多くのセンサーが取り付けられています。将来的にはさらにセンサーの数が増えるでしょう。センサーから取得した様々な情報をもとに、機器やソフトウェアの改善が行われ、AIを活用した製品のデザインや製造プロセスの改善も行われます。AIによって、設計や製造の欠陥を事前に特定し、製品の品質と生産性を向上させることが可能です。

シェアラボ編集部:例えば、造形が失敗しそうなときは教えてくれる、というようなシミュレーション機能があるということですね。使う側がCAEのソフトウェアを持っていても、3Dプリンターや仕様材料に対応していないと適切なシミュレーションが難しいと思うので、その部分を受け持ってくれるソフトウェアが用意されているのはうれしいですね。こうした装置、材料、ソフトウェアの一体的な提供を通じて、マークフォージドがほかの3Dプリンターメーカーとは違う点、よりメリットを提供できる点はなんでしょうか?

パン氏:私たちが目指しているのは最終部品の量産をお手伝いすることです。世界中のメーカーがマークフォージドの製品を使って、いままでできなかったモノづくりを実現しています。材料、装置、ソフトウェアのどの要素が欠けても実現できないことです。その結果、世界中で100億円以上の売上を持つ企業に成長しました。日本を含むアジアパシフィックでは世界の24%のシェアを上げています。

シェアラボ編集部:それでは最後に、5年後、10年後に日本はどのようにAMを活用していると想像しますか?

パン氏:3Dプリンターを使ったモノづくりでも、クラウド化とAIの活用がさらに進んでいるでしょう。たとえば、IoT技術の進展により、機器の情報は多数のセンサーで収集され、機器の個体差も加味した最適なセッティングをAIが調整する時代が来ているかもしれません。

マークフォージドが描く未来の製造業とAM活用

ユーザー企業の目的は「3Dプリンターを導入すること」「AM工法に取り組むこと」自体ではない。モノづくり全体のプロセスの中で、より良い選択肢としてAMが存在する。そんな中、マークフォージドは単に3Dプリンターという装置を売る「点」として見ていないように思う。

材料や装置、ソフトウェアをつなげてAM製造を具現化させることで「線」としてつなげ、治具や最終部品を3Dプリンターで製造できることでモノづくりを大きく広げる「面」を実現しようとしている。それこそがマークフォージドが実現しようとしているインダストリー4.0を見据えたAM活用だ。

もはや3Dプリンターは一人二人の限られた研究者や開発者が使う特別な装置ではない。多くの設計者や製造準備を担当する現場が使いこなす日常ツールへと変貌を遂げ、ついには最終部品を製造する生産設備としての位置づけも現実的になってきた。こうしたトレンドをけん引してきたマークフォージドの装置、材料、ソフトウェアを一体にとらえるマークフォージドの取り組み姿勢に学べることは多いだろう。

システム開発会社のエンジニア、WEB制作会社のディレクターなどを経て独立。現在は企業コンサルティング、WEBサイト制作の傍ら3Dプリンターをはじめとしたディープテック分野での取材・情報発信に取り組む。装置や技術も興味深いけれど使いこなす人と話すときが一番面白いと感じる今日この頃。