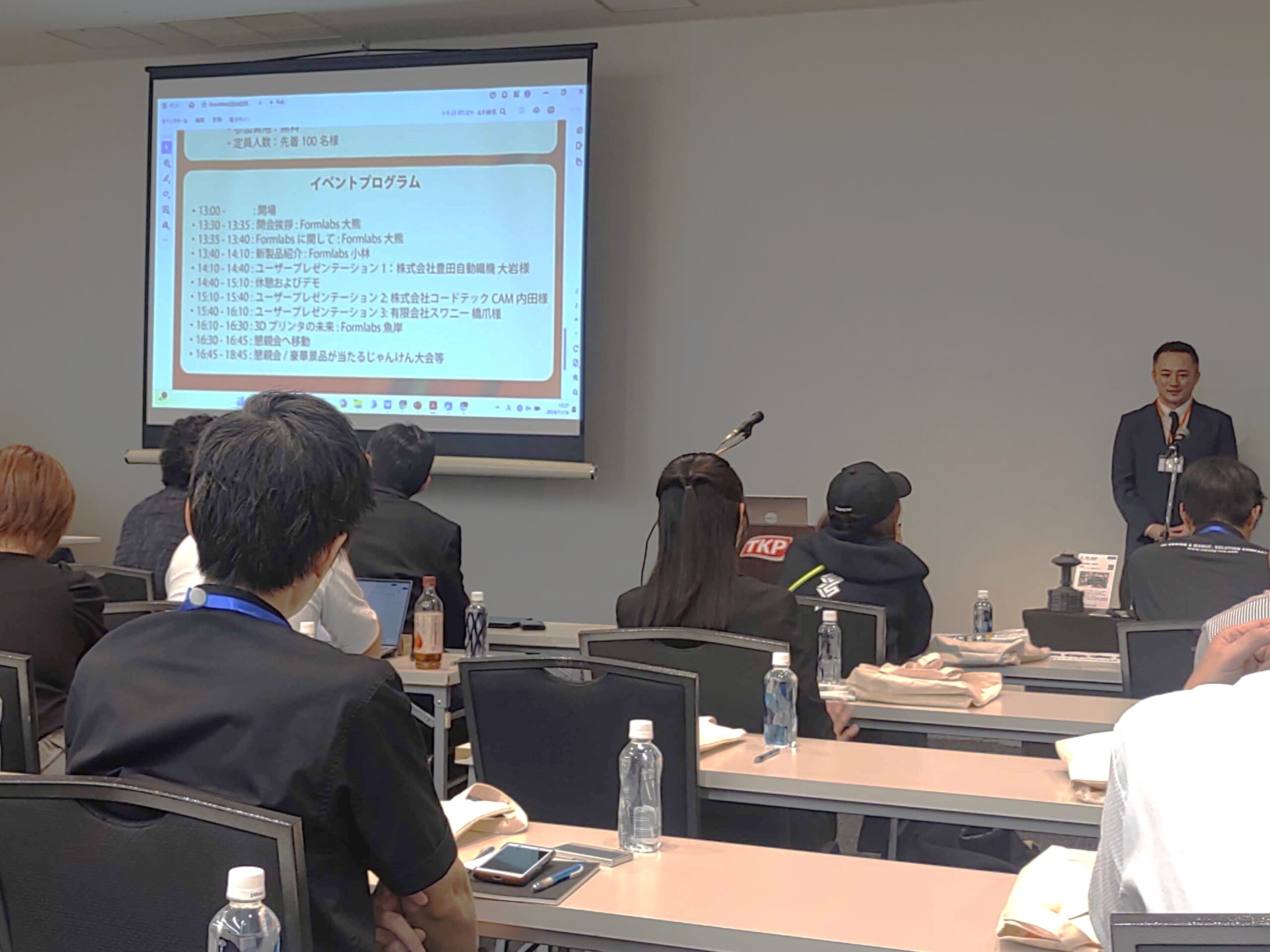

コロナ禍以降、リアルイベントは開催機会が激減したが、2023年に入って展示会の動員数も回復基調にある。また企業ごとのセミナーやイベントもリアルイベントが復活傾向にある。そんな中、国内開催初となるFormlabsのユーザーイベント「FormMeet 2023」が2023年6月22日に東京ビッグサイトそばの会場で開催された。

メーカーからの一方的な情報発信が多いユーザーイベントが多い中で、ユーザー相互が卓に分かれて話し合い、Formlabsに対する改善要望を伝えるなど、対話を重視した内容や横のつながりを作る取り組みに関して、参加ユーザーの満足度も高かったようだ。その様子をお届けしたい。

目次

先進事例報告

全国からFormlabsのユーザーが50人ほどが集まったこのイベントでは、Form Autoや新材料などのメーカーからの新製品情報のお知らせ、3人の先進ユーザーによる取り組み報告、グループワーク、メディアを招いたパネルディスカッション、ビンゴ大会などがテンポよく進行した。

シルバニアファミリーを展開するエポック社

幼児に人気のフィギュアシリーズ「シルバニアファミリー」を展開するエポック社のシルバニア本部 技術室で3Dプリンターを利用した製品開発に取り組む西野氏が自社での実践事例を紹介した。エポック社では、ストラタシス社製の高性能フルカラー3DプリンターJ850を保有しているが、同機種がやわらかい材料よりも固い材料での造形を得意としており、実際の最終製品とは質感が異なる点に課題感があった。従来は、小物のやわらかさを表現するために、熱をかけてゆがめて「やわらかい風に見せる」など外観再現の際に苦労があったという。

試作品開発ではFormlabsの3Dプリンターと使い分けを行い、ゴムライク樹脂を使って造形することで、やわらかい質感を試作でも再現した。その上、寸法再現性にもすぐれるため、小物はFormlabsの装置で主に造形しているという。

「自分たちが試作品開発に使う以外にも、社内に積極的に3Dプリンターで出来ることを説明しています。そうすると『これも作ってほしい』という相談が増え、貢献できる機会が増えます。その結果、社内評価が高まり予算が付きやすくなるんです」と西野氏は語る。上左の写真では、キャラクターが風船を持っているが、この風船はゴムライク樹脂を中空に造形して柔らかさを感じさせる質感になるまで試行錯誤を繰り返したそうだ。

「風船のやわらかい感じを出すために、風船の厚みをぎりぎりまで削っています。造形準備ソフトであるPreformの推奨値よりも攻めたセッティングでようやく実現できました。試行錯誤の中でノウハウがたまり、風船の形状もキャラクターに寄せた形状に仕上げることができました」(西野氏)

と試行錯誤を繰り返すことで造形ノウハウがたまっていく様子を報告した。

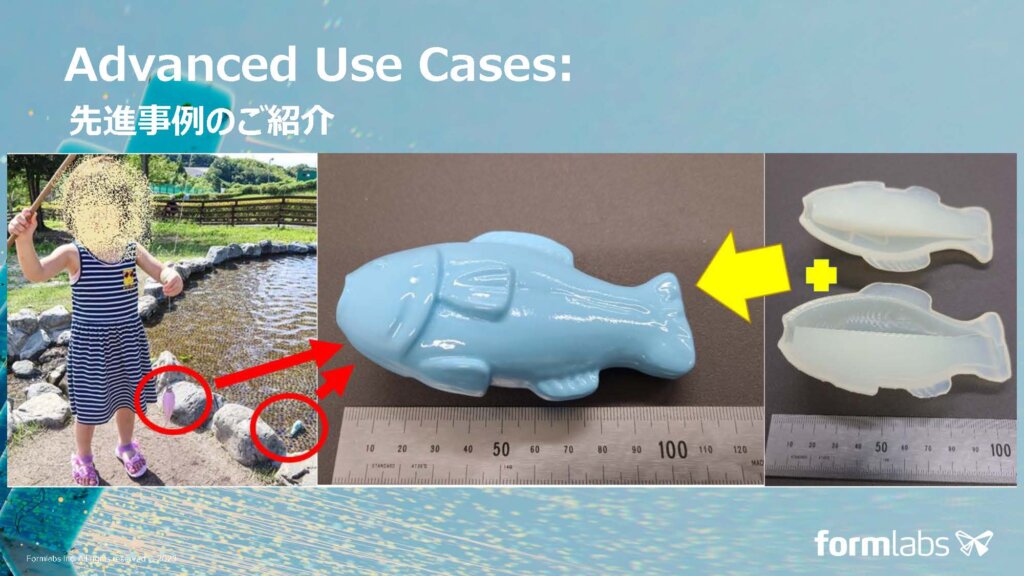

また同社が運営するシルバニアパークというテーマパークにある釣り堀で釣るための魚を3Dプリンターで作ったことも報告した。「『死んだお魚にならないように』という条件がありまして、つまり横向きに浮かばないようにしなくてはいけなかったんです。こちらも試行錯誤を繰り返して、池の中で泳いでいるように浮くかどうか試作を繰り返して確かめました。実際に浮かべてみないとわからないので、試行錯誤を繰り返し何度も設計変更しましたが、こうした取り組みは3Dプリンターならではだと思います。」(西野氏)

水中で使う点と耐候性を加味して仕上げに塗装を入れているが、造形した「お魚」は太陽光にさらされる人口池の中で元気に釣られているという。技術的な工夫にもうなづかされるところが多かったが、より納得感があったのは、社内を巻き込む西野氏の姿勢だ。

「より良いものを、よりよい技術で実現する」という技術者としての視点と同じくらい、技術に理解が浅い社内関係者を温かく見て、手助けしながら仲間を広げる姿勢が伝わってきた。まだ新しく馴染みのない技術である3Dプリンターのファンを作る取り組みは、どんな組織でも学ぶべき姿勢であるように思われる。

オーダーメイドマウスに取り組むアザース社

次に登壇したのは、オーダーメイドでゲーミングマウスを製造販売する株式会社アザースだ。同社のNitrofactory事業部で商品開発を担当する大貫氏は「プロゲーマーをはじめ、スコアを競い合うゲーマーにとってマウスが使いやすいかどうかは非常に重要です。ユーザー一人ひとりの手の形に合わせたオーダーメイドマウスをFormlabsのSLS機Fuse 1で製造しています。」と語る。事前にデザイン粘土をユーザーに届け、握りやすさや理想の形をユーザー自身にデザインしてもらうという対話的なアプローチでカスタマイズされたマウスを製造しているというが、取り組みには苦労もあった。

「ユーザーは一般消費者なので『アレルギーは大丈夫でしょうか?』『粉っぽいんですか?』などさまざまな質問や相談がきます。相手にする顧客を絞り、丁寧に情報提供していくことで、ユーザーの理解度を上げていきました。」(大貫氏)

SLS機で造形するとワークはざらつく多孔質状の肌に仕上がる。そこに塗料を乗せると際限なく塗料を吸ってしまいがちだが、同社は独自のノウハウを確立し塗装しているという。

「3Dプリント品はそれ単体で見ると高くつきます。製造業でよく話にでるスケール・メリットではないモノづくりなんです。私たちはコンプレキシティ・メリットと呼んでいますが、複雑な形状でも細かくカスタマイズできる点などを活かして高単価でも付加価値を感じる人に買ってもらうモノづくりに取り組んでいます。」(大貫氏)

触れば想像がつくと言われるかもしれないが、実際に造形した部品を後工程で塗装しないと塗料の吸い込み具合や最適な仕上げの苦労はわからないだろう。そしてその苦労を克服する一つ一つの工夫が、自社独自のノウハウになる。公演中ではノウハウの詳細は触れられなかったが、そうした苦労や取り組みがあること自体が大きな学びとなると感じた。

有名アウトドアブランドのガレージキット販売も手掛けるオウル・クラフト社

株式会社オウル・クラフトは神奈川県横浜市にある試作制作企業で、主にモックアップを手掛けるがステーショナリーなどの自社製品の製造にも取り組んでいる。同社のモデリング部の武井氏は、Formlabsのform3、Fuse1、3Dシステムズ社のFigure4の他、5軸のマシニングセンターも駆使して製品開発を行っている。

そんな武井氏は3Dプリンターのメリットとして「手間がかからない事」を挙げた。「切削はツールパスを用意するだけでも大変です。3Dプリンターは3DCADで設計してそのまま出せるので、手間がかかりません。またゴミもでません。マシニングでおわん型の形状を作ると90%はゴミになってしまいます。」(武井氏)

モック制作以外でも、オウル・クラフトでは自社製品を製造販売している。その開発や生産にも3Dプリンターを活用している。

「写真はキャンプ用品の ステーショナリー なんですが、持ち運びできる収納ケースにヒンジを付けて側面の板が天板になるようになっています。この稼働する部品も含めて、Fuse 1で一体造形しています。ヒンジがあるのですが、0.3mm以下の絶妙なクリアランスで設計しておくと、造形準備ソフトのPreformでは警告が出ます。出るんですが、稼働する機構も組み立て工程なしに、直接生産できます。ミニチュア・フィギュアのように小さいものであれば、造形チャンバー内に100個詰め込んで一回で造形できますので、パウダーを除去すると100個生産できるわけです。人気がでれば増産すればいいので、初期コストを抑えて製造に取り組めます。」(武井氏)

試行錯誤がそこにあったと思うが、狙うべき仕上がりイメージに向けて試行錯誤を行い最適な形状を煮詰めていく取り組みは、まさに3Dプリンター活用のあるべき姿だし、武井氏も確かな手ごたえを感じている様子だった。稼働部品を一発造形で作り上げているサンプルを目にした人は多いだろうが、自社の部品で展開することができるためには、やってみる必要がある。まだデザインパターンの体型的な教育機会がない中での取り組みを行っている設計者の存在に励まされる参加者も多かったのではないか。目を輝かせて聞いている参加者も多かったと思う。

活きた情報は実際に利用するユーザーの暗黙知にこそある

メーカーの推奨値よりも一歩攻めた設定値で造形するなどの情報はメーカー公式では発信しにくい情報だ。まさにユーザーならではの生きたノウハウがいくつも発表された。すべてのセッションが終わった後に交流会も企画されていたが、こうした場で繋がりを作ることで、先進的な使い方やちょっとしたノウハウの共有を行うことができるようになるだろう。

ユーザーからは「Fuse 1 の完成予定時間は実態よりも1,2時間長いので、もやもやする」「3台購入しているが、1台がまだ修理から戻ってきていない」など実際に使っているから気が付く鋭い質問や、厳しい意見も飛び出し、保守チームもすぐに答えられない一幕もあったが、真剣に質問に向き合い回答を検討する中の人の姿や、こうした忌憚のない意見やブランド棄損につながりかねないクレームを正面から募集し受け止める同社の姿勢は、ユーザーに好意を持って受け入れられていたように見えた。

イベントを企画したFormlabsの須藤氏は「メーカー発信の情報ではない、ユーザー相互がつながるイベントを目指しました。事前に不安もありましたが最後は笑顔で終わることができました。イベント内で行ったFormlabsに物申したいことのアンケートも、すぐに英訳して米国本社の最高製品責任者(CPO)に共有したのですが、本社の方でも早速改善の指示が各所に出ておりました。今後これを機に目に見えて変わったことがあれば、また皆さんにご報告しようと思ってます。」と語る。

こうしたユーザー同士のミートアップイベントで交わされる有形無形のノウハウこそ、今後の3Dプリンター活用のカギを握っていると言えるだろう。最後にビンゴ大会改め、じゃんけん大会の景品としてリファービッシュ品のform 3が出てきた際に会場はどよめいたことをお伝えしておこう。こうした素敵なプレゼントを用意したメーカー公認のユーザーミートアップがもっと増えることを期待したい。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。