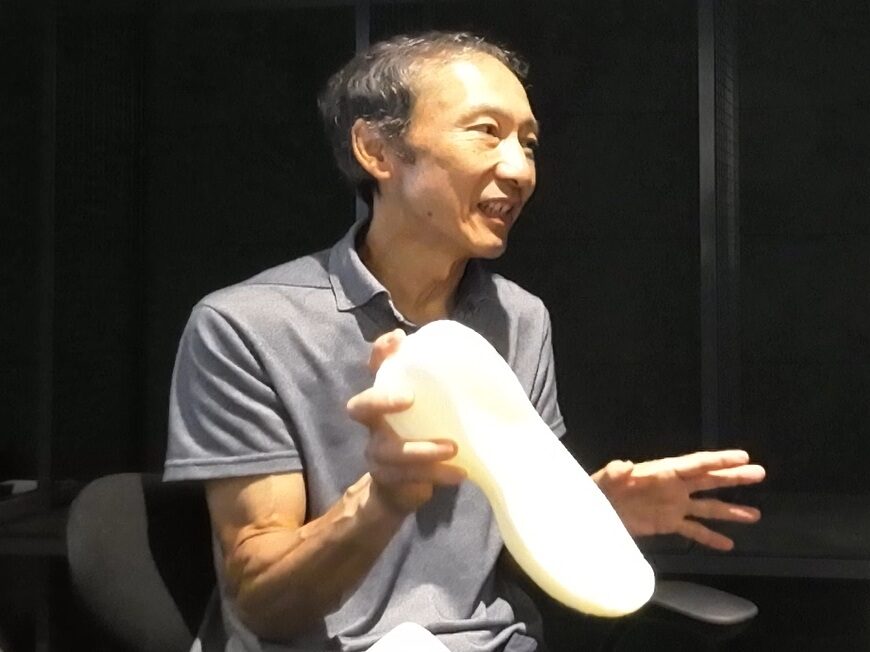

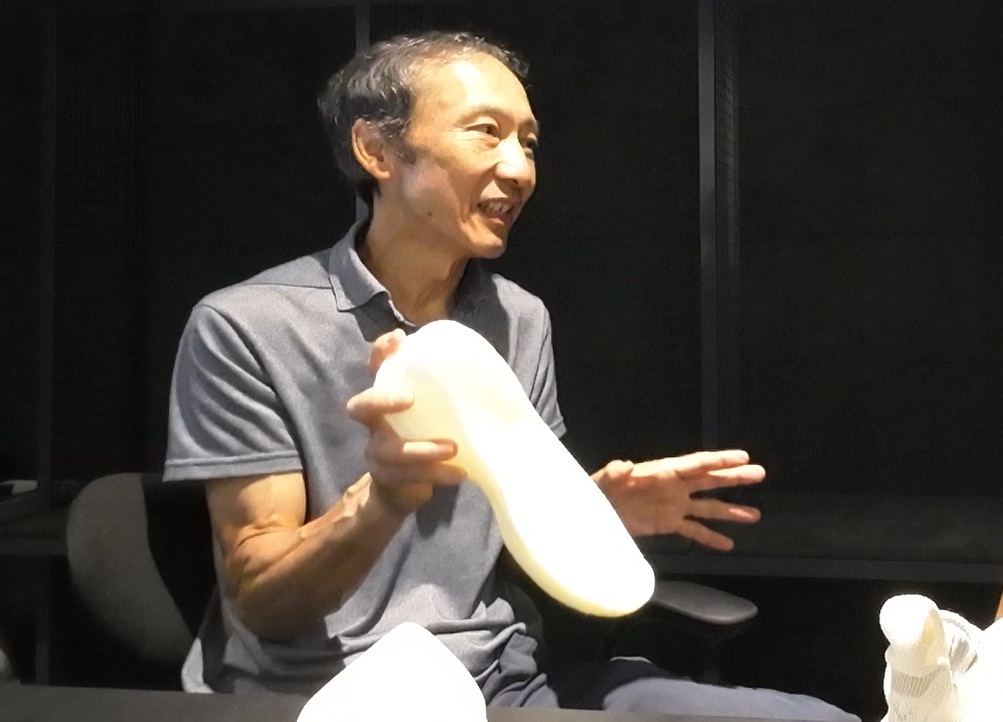

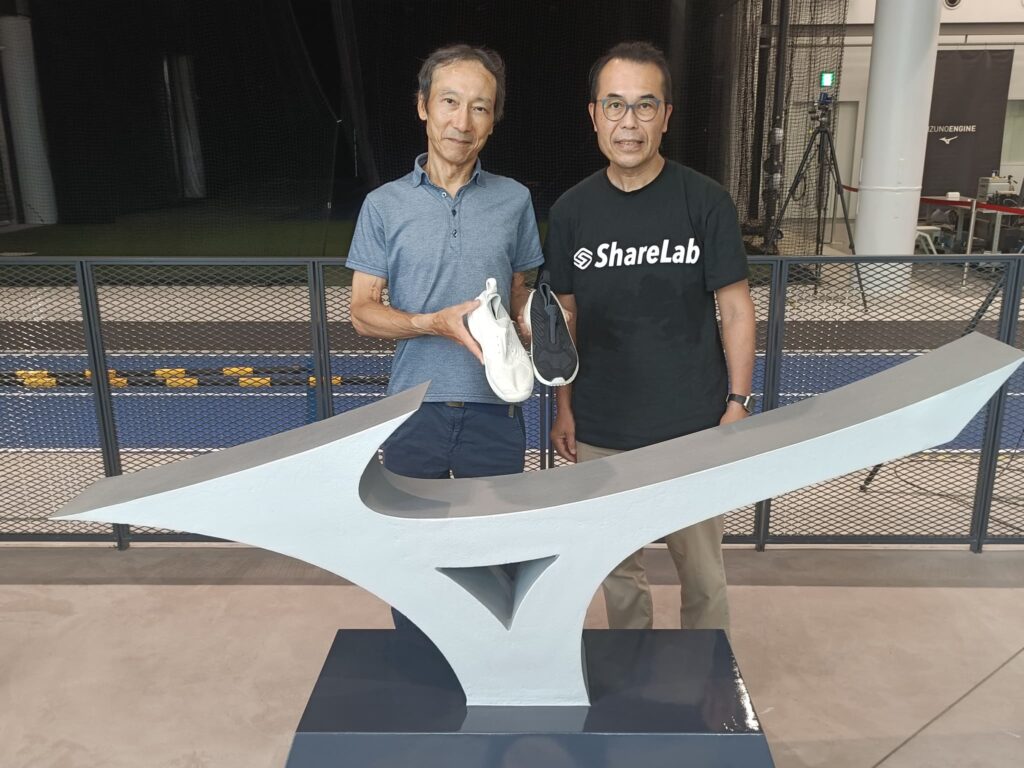

ミズノは、スポーツ業界において初めて3Dプリンターを活用して、個人の足にフィットする専用一体ソールを設計・製造する技術を開発し、2025年4月に発売した。その「3D U-Fit(スリーディーユーフィット)」の企画開発担当者であるミズノ株式会社 グローバル研究開発部 北 憲二郎 氏を訪問し、そのユーザーでもあるShareLab 丸岡が独占インタビューを行い、貴重な開発秘話と技術的背景を深堀りして伺った。(写真 ミズノ 北氏)

目次

3D U-Fitとは

3D U-Fitとは、ミズノ(ミズノ株式会社、大阪本社:大阪府大阪市、東京本社:東京都千代田区)が、デジタル計測した足形の3Dデータを基に、3Dプリンティングでカスタムソールを一体成形して製造するパーソナルフィッティングシューズ製品である。詳細についてはShareLabニュースでも以下の通りお伝えした。

商品情報、開発コンセプト、計測から製造の工程、北氏が開発に至る想いも語る動画を含む詳細については、ミズノのウエブサイトも参照されたい。

https://jpn.mizuno.com/walking/3d_ufit

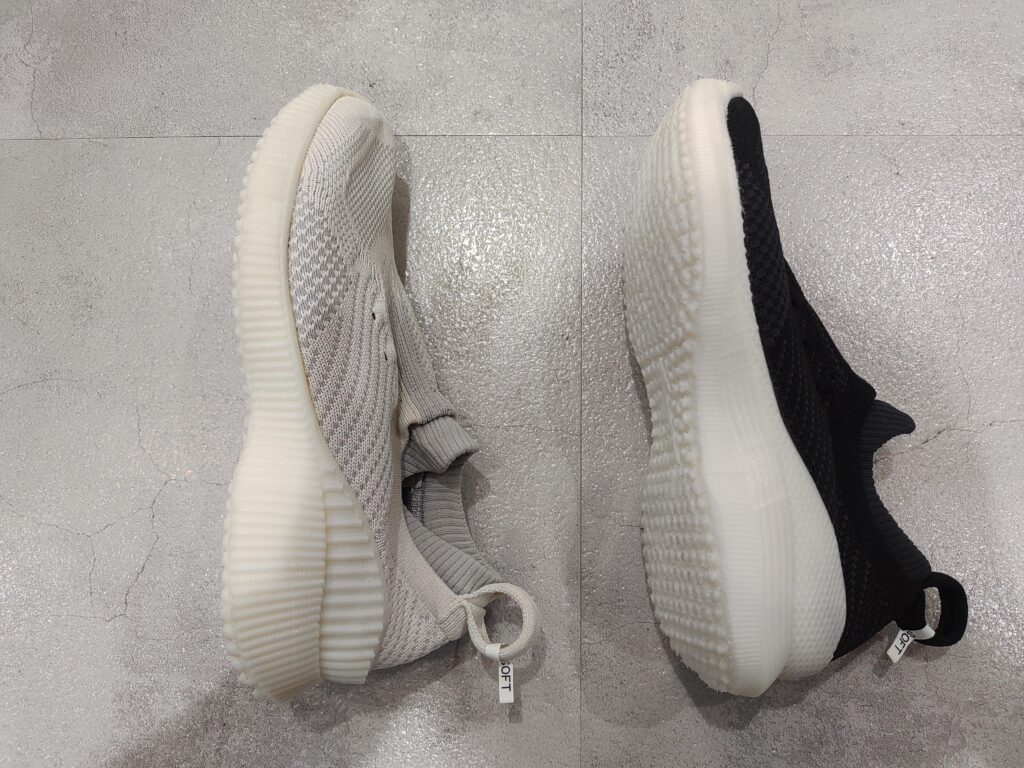

また、丸岡は個人的に3D U-Fitを購入、使用している。アッパーは黒、ソールの硬さはふつう、デザインB(縦しま)を選択した。3Dスキャナによる足形計測は数秒と簡単で、出来た靴はとてもフィットし、長く歩いても疲れが少ないと感じている。

開発背景と秘話インタビュー

冒頭に、今回のインタビュー実現に多大な協力を頂いた、ミズノ 北氏、コーポレートコミュニケーション室、MIZUNO TOKYOの関係各位に深く感謝の意を表したい。北氏へのインタビューについて以下にお伝えする(以下敬称略)。

丸岡:今日は貴重なお時間を頂き、ありがとうございます。これから3D U-fitの開発背景、ご苦労を含めたお話をお伺いしたいのですが、まずは北様のこれまでのご経歴、現在のお仕事についてお聞かせください。

北:ミズノに1982年入社し、40年以上勤めています。最初はフットウエアの設計開発を担当し、約23年続けました。自分がやっていたこともあり希望してテニスシューズを担当、その後様々なスポーツのトップ選手のシューズも開発しました。一般的にシューズメーカーの新機能開発はランニングシューズがメインとなりますが、その新機能として、MIZUNO WAVEを開発しました。その後研究開発、デザイン部門、生産部門の管理職を長く担当しました。その後本社研究開発部門に戻り、最後に自由な開発が出来る立場になったので、何かシューズ開発をしたかっただけではなく、海外生産での苦労や設計との摩擦なども見てきたので、靴づくりの川上から川下まで、つまり、基本設計から製造技術に関わる根本的な靴生産技術改革に繋がる研究開発が出来ないかと考えました。

丸岡:現在のフットウエア新生産研究に携わる中で3D U-fitの開発に至られたとのことですが、その経緯をお聞かせください。

北:一般量産シューズのソールはゴムやスポンジなど金型で別々に成形したパーツを接着して作ります。そうすると金型コスト、加工時間もかなりかかります。ひとつの品番で何十もの金型を作り、毎シーズン、デザインごとに作って捨てています。保管スペース、輸送も含め、非常に環境負荷が高い製品であることを長年感じていました。

丸岡:その上で、トップアスリートだけではなく、足形が特殊な子供など一般の方にもカスタムメイドの靴を提供したいという、開発者としての想いもあったと貴社の動画でも伺いましたが、生産技術や材質の面を含め3Dプリンターを使われた背景もお聞かせください。

北:30年位前から3Dプリンターはあり、使ってきましたが、これまでは試作にしか使えませんでした。しかしその後の進化で、実際の製品で使えるようになってきました。そこで金型の問題も解決できるのではと考えるようになりました。

丸岡:3Dプリンターやソフトウエアの進化は確かにありましたが、一方でミズノというブランド、会社としての製品機能、デザイン、品質の考え方もあると思います。その中で3Dプリンターを使う3D U-Fitを開発をするという会社の決定に至るには、かなりご苦労があったのではないでしょうか?

北:先ほど述べたとおり、これまでのシューズ製品は金型で作ることもあり、表面はなめらかで、見た目もきれいで、社内の企画やデザインの人たちもそれが当たり前であり、私もそう思っていました。しかし3Dプリントでは糸引き含め表面の仕上がりに限界がありました。そこで出来たモノを社内で見せると、「出来るのはわかった。これは試作で、最後はどうなるの?これでは売り物にならない」という意見が大半でした。

丸岡:そのようなハードルを乗り越えたポイントを挙げるとすればどのようなことだったでしょう?

北:3Dプリントの材料や成形条件を研究し、なるべくきれいに仕上がる追及はしましたが限界はありました。海外メーカーはミッドソールを光硬化樹脂3Dプリンターで製造し、それは見た目はきれいなので、それと比較されたりもしました。実際挫折しかけたこともありましたが、答えとしては粘り強くあきらめずに取り組んだということです。海外メーカーは大量生産を前提に光硬化法を選んでいると思いますが、我々のコンセプトは他社が出来ない、ひとりひとりのために1個ずつ製造するということでしたので、そこを社内でアピールしただけでなく、自分の足形状に合う靴探しで苦労している社外モニターにも、見た目より困りごとが解決する価値の方が高いという共感や好評をたくさんいただき、自分の力になり、社内を説得していきました。

丸岡:そのように実際に買う、使う方の価値観、要望を聞く、それを社内に伝えることは3Dプリンティング活用にとても重要だと思います。次に、私も自分で買うときに、デザイン、クッション硬さを選べましたが、形状カスタマイズ以外にも造形時の内部構造(インフィル)を変えたり、部位ごとの調整が出来るという、材料押出法3Dプリンターの特長も活かされていると思いました。

北:まさしくその通りで、これまでの靴は量産するために、開発時に形状や材料をきちっと決めなければならず、金型を作るので簡単に試したり変えたりできません。それが3Dプリンティングではできます。

丸岡:3Dプリンターだけでなく、3Dスキャナーやソフトウエアの開発も重要だと思いますが、それらはどのように開発されたのでしょうか?

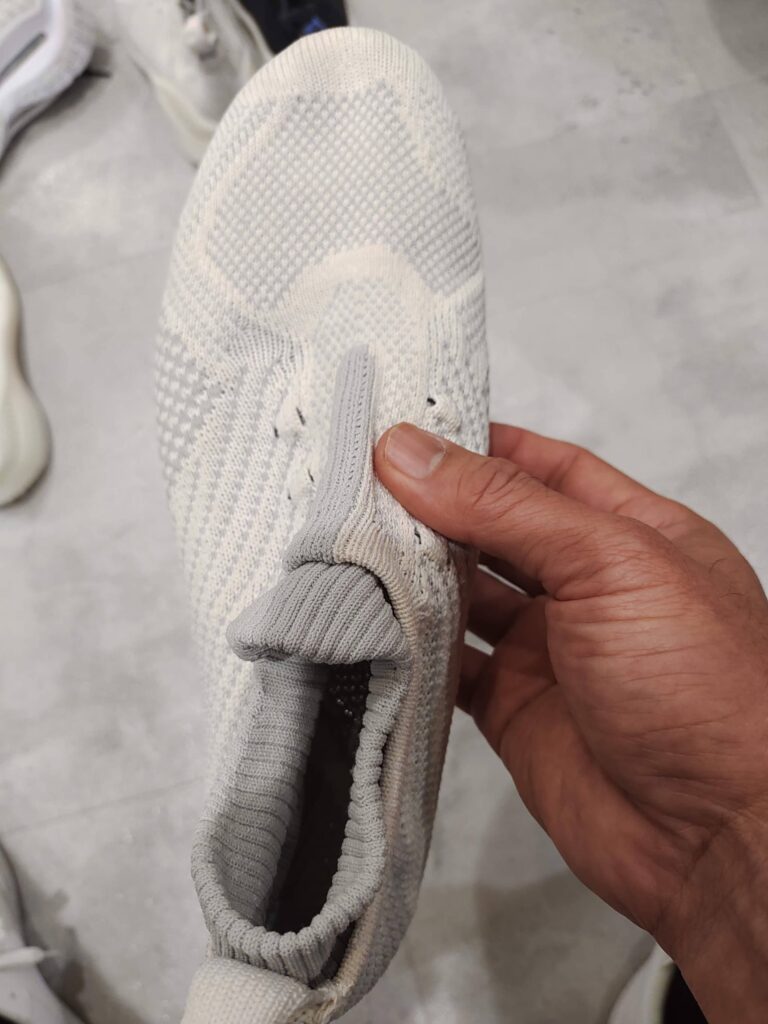

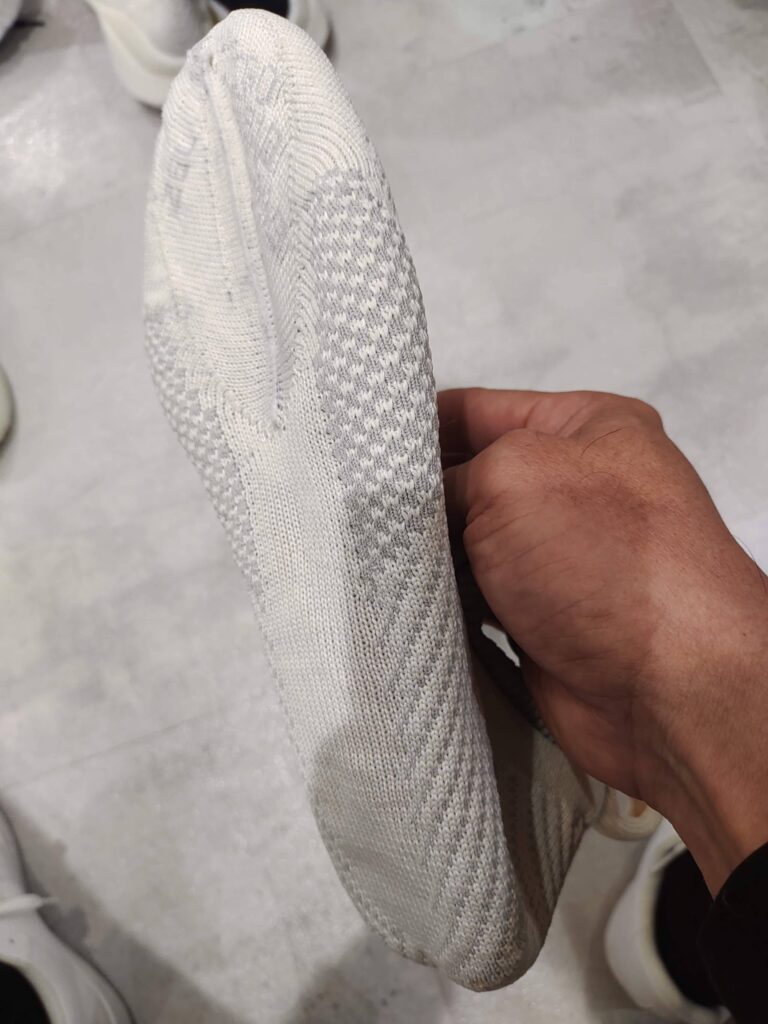

北:実は3Dスキャナーと計測ソフトウエアは既に市販されている製品を使っていて、その部分では、特に新しい開発を行った訳ではありません。それより大事なことは、その足型3Dデータからソール形状を設計するノウハウであり、他社でもカスタマイズ技術が可能な事は謳っていますが、実際のビジネス化自体が難しく苦労しており、その部分においてミズノや私が長年蓄積した無形の知識、技能を織り込んでいます。またアッパーについては、3D U-Fitではいろいろな足形にフィットさせるために、靴下のようなニットアッパーを採用したことで、曲面的な3Dプリントソールとの一体化により、インソール無しでの高いフィット性を実現しました。。

丸岡:私は3D U-Fitを履いて、展示会や海外出張などでも長く歩いた時に、足底全体に均等に力がかかるからか、疲れが少ないと感じています。それは開発者の狙いと近いでしょうか?

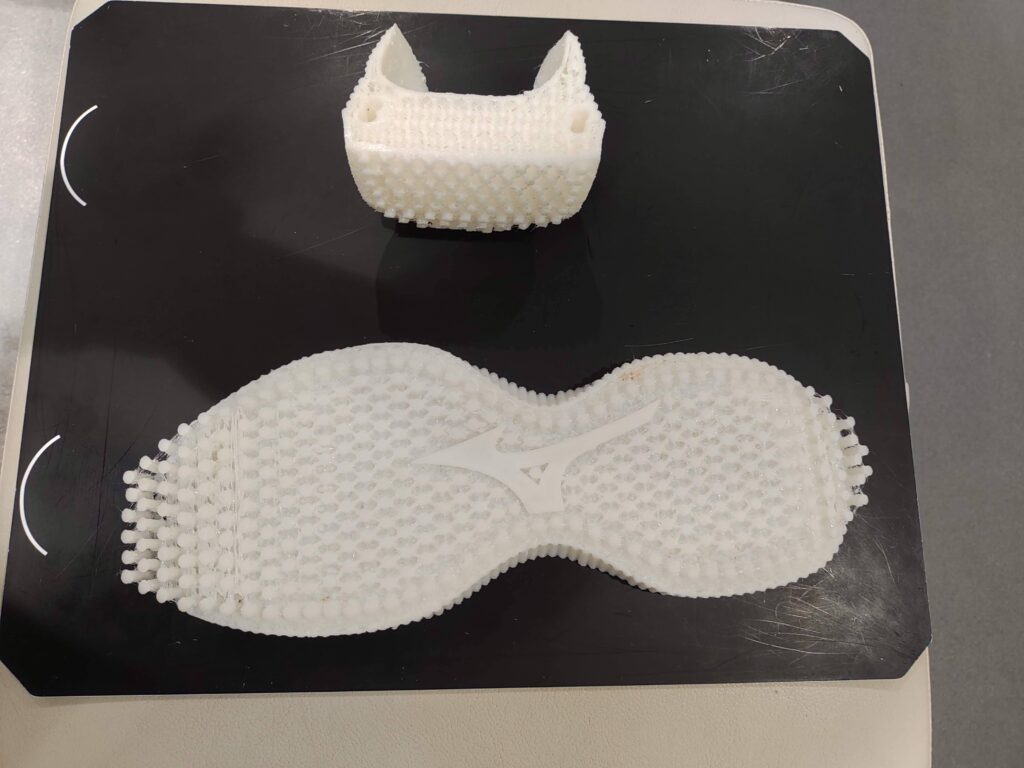

北:狙いはそのとおりです。また一般量産の靴は複数の布を切ったパーツを縫製接着し、その中にラストと呼ばれるサイズごとの型を入れてソールと接着しますが、大量な接着作業をし易くするため、アッパーとラストの底は平らにします。それでは足の曲面形状に沿わないので、インソール(中敷き)を入れています。それに対し3D U-Fitは靴下のように足にフィットし、かつソール自体が足形状に合わせた曲面形状になっているので、軟らかいインソールの様にすぐにへたる事もなく、またフィット感が長続きします。またソール構造は特許もとっていますが、内部がラティス構造で外は壁のように囲まれているボックス構造で、いわばハンモックのように足形状や圧力が追従してフィットし、かつ安定します。光硬化や粉末樹脂3Dプリンターでは内部の液体や粉を出さなければならないので、ソール全体を外壁で包んでしまうこの構造は出来ません。また材料押出法は廃材も少なく、見た目が一般の靴と近くなるのも採用した理由です。

丸岡:3D U-Fitはどうしても3Dプリンターやカスタムメイドに注目されがちですが、それだけではない特長があることは、お話を聞かないとわからなかったことでした。次に、発売してから社内やお客様からの反応はありましたか?

北:社内では見た目も含め、売れるか半信半疑の方もいて、価格も税込み55,000円と高く、それでも利益が出るかはぎりぎりで、社内外からもそんな値段で誰が買うの?という声もありましたが、発売したところ、計測の予約がなかなか取れない、生産が追い付かないくらいの売れ行きとなりました。私も接客したお客様から、革靴などのカスタムメイドに比べれば安いなど、価値を理解されている声もうかがいました。また多くのお客様にとっては3Dプリント製であるかどうかはどうでもよいのですが、ある女性のお客様から「これを金型で作ったらもっと高いはず」など、製造法まで理解をされていたことに驚いたこともありました。

丸岡:それは面白いお話ですね。では最後に、これからのどうされたい、どうしていきたいなどあればお聞かせください。

北:これまで良い点ばかり話しましたが、まだ課題もあり、私も100%満足しているわけではありません。雨の日のすべりやすさの課題、カラーやデザインに対する要望など、改良すべきテーマはまだあります。また力に追従するだけでなく、積極的に足のアーチをサポートしてほしいという要望もあり、バリエーションを増やしたいとも思っています。また、今後他のシューズやスポーツ用品にも3Dプリンティングを活用していきたいと思います。

丸岡:お話を伺って、3D U-Fitははじめの一歩であり、3Dプリンティングを含めたデジタルエンジニアリングにはまだまだ大きい可能性があることにあらためて気づきました。今日は貴重なお話をうかがうことができました。ありがとうございました。

MIZUNO ENGINE見学

このインタビューは、ミズノ本社ビルの隣にあるイノベーションセンターであるMIZUNO ENGINE内で行った。その後で広報の方に施設の案内をしていただいた。

この施設にはあらゆる分野の製品研究開発者がいて、陸上トラックやアスファルト、人工芝、体育館、また温湿度も調整できる環境で人の動きや荷重などを計測できる最新の設備があり、かつゴム成形などもできる試作設備もあり、「はかる・つくる・ためす」が1か所で出来ることから、製品開発が非常に速くなったとのこと。また異分野の開発者が交流しやすくなり、シナジー効果もあるとのことで、他に類のない素晴らしい施設であった。ミーティングスペースには3D U-Fitのソールを成形する3Dプリンターも展示されていた。

インタビューを終えて

世の中で使われ始めた当初から、AMは靴を含め、ひとりひとりに合った形状の製品を製造販売する、マスカスタマイゼーションを実現する工法と期待されており、欧米では左右の脚の長さを補正して、疾病の予防や治療するための樹脂インソールや、スポーツトップ選手のためのカスタムメイドシューズは何年も前から作られてきたが、一般消費者が買えるカスタムメイドシューズは、3Dプリンターや材料の性能や価格の課題だけでなく、足形計測のスキャナーやソフトウエア、計測から靴としての最適設計、計測から製造販売までのサプライチェーンの構築など多くの課題も多く、長年実現されなかった。今回日本のミズノがようやく実現し、記者自身も購入できる条件がそろって購入使用でき、かつ今回開発者に直接話を聞けたことは、AM産業に携わってきた人間としても、とてもありがたく、かつ学びの多い機会であった。もちろん、デジタルエンジニアリング、3Dプリンティング技術の進展や、サステナビリティ対応需要と消費者の価値観の変化のみならず、北氏の「ひとりひとりにあなただけの靴を提供したい」という永年の想いと卓越した技能知識、実現への情熱が、社内外の関係者の理解や協力を引き出し、3D U-Fitの完成に至ったことが、今回のインタビューを通じて知ることが出来た。この開発ストーリーはシューズやスポーツ用品だけでなく、様々な希望や需要に応える製品開発製造にAMを使って挑戦している方々へも、大いに参考または応援になることを願ってやまない。

ShareLabTVで動画も配信

このインタビューの全編はYouTubeチャンネル「ShareLabTV」でも配信している。ぜひ併せて観ていただきたい。