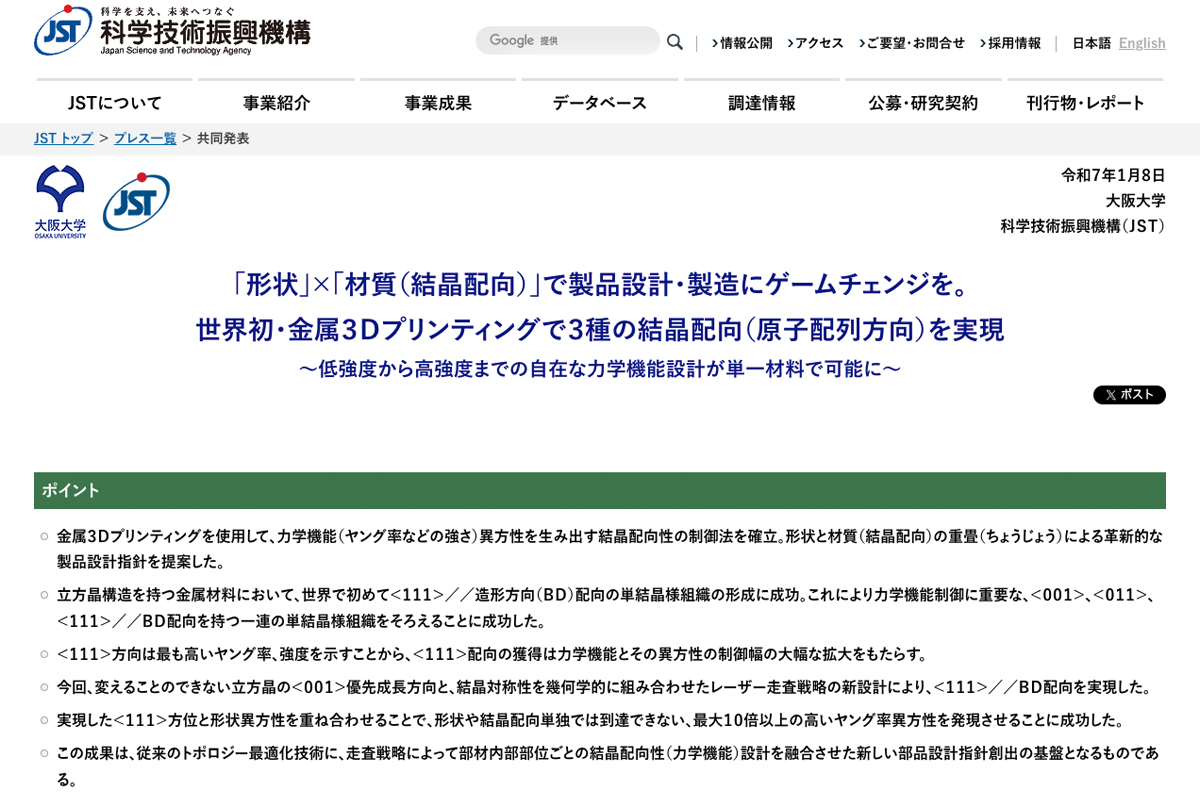

大阪大学(大阪府吹田市)の研究チームが、金属3Dプリンティング技術を活用し、材料の結晶配向を精密に制御する革新的な技術を開発した。これにより、単一材料で異なる力学機能を発現可能にし、製品設計の可能性を飛躍的に拡大。レーザー走査戦略を駆使して、形状と材質の融合による新たな設計指針を提案する。本成果は、科学技術振興機構(JST、東京都千代田区) CREST 「革新的力学機能材料の創出に向けたナノスケール動的挙動と力学特性機構の解明」での「カスタム力学機能制御学の構築~階層化異方性骨組織に学ぶ~」の一環として行われた。製造業や医療、輸送機器などの多岐にわたる分野での応用が期待される。(上部画像は科学技術振興機構によるプレスリリース。出典:科学技術振興機構・大阪大学)

目次

技術開発の背景と意義

近年、カーボンニュートラルの推進や持続可能な開発目標(SDGs)の達成に向け、製造業では軽量かつ高機能な部品の開発が求められている。従来のトポロジー最適化技術は、形状を最適化することで軽量化を実現するが、機能制御の範囲には限界があった。この課題を克服するため、材料自体の特性を変化させる手法が注目されてきた。大阪大学の研究チームは、金属3Dプリンティングを用いて結晶配向を制御し、単一材料で多様な力学機能を設計できる技術を開発。これにより、製品設計に新たな可能性が開かれた。

金属3Dプリンティングにおける結晶配向制御

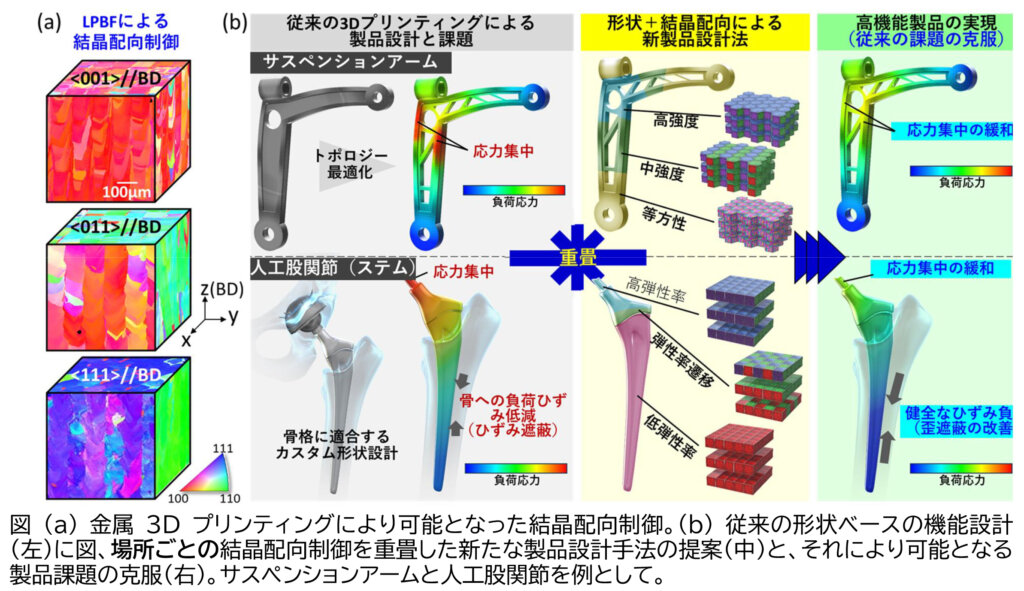

金属3Dプリンティングにおける結晶配向制御は、原子の並び方を調整することで力学特性を変化させる技術である。大阪大学の研究チームは、従来実現が難しかった結晶構造〈111〉方向の単結晶様組織を形成する方法を世界で初めて確立した。これには、レーザ走査戦略の最適化が鍵となった。この技術により、単一材料で異なる結晶配向(〈001〉、〈011〉、〈111〉)を実現し、それぞれの方向に応じた強度特性を部位ごとに調整できるようになった。これにより、部材の機能性が飛躍的に向上する。

今回の技術革新では、形状異方性と結晶配向異方性を重ね合わせることで、従来の方法では到達不可能な力学機能異方性を実現した。特に〈111〉方向はヤング率が最も高く、応力に対する耐性が優れている。この結晶配向と形状を組み合わせることで、最小値と最大値の比が最大10倍以上の力学機能異方性を得られることを実証した。この技術は、部材内部の要求に応じた局所的な強度調整を可能にし、製品の性能向上と軽量化に貢献する。

応用分野と社会的インパクト

この技術は、航空宇宙、輸送機器、医療機器などの多岐にわたる分野で活用が期待される。例えば、軽量化が求められる航空機の部品や、耐久性が重視される人工関節などの製造に応用可能である。また、材料の無駄を減らし、環境負荷を軽減することから、SDGs達成に貢献できる技術でもある。さらに、部品の設計自由度が大幅に向上することで、製造業全体の競争力強化が見込まれる。本技術は、単なる研究成果にとどまらず、社会や産業の在り方を変える可能性を秘めている。

次世代製品設計への期待

今後は、今回の技術をさらに発展させ、複雑な部品構造や多材料設計への応用が期待される。また、医療機器やエネルギー産業への導入を進めることで、製品の性能と信頼性がさらに高まるであろう。同時に、結晶配向制御技術を他の合金にも適用し、広範な材料特性を持つ製品群の開発を目指す。加えて、設計から製造までを一貫して管理できるシステムの構築が、産業界における普及の鍵となる。これにより、新たな製品設計のパラダイムシフトが実現する可能性が高い。

医療業界の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。

![科学技術振興機構[JST]のプレスリリース。](https://news.sharelab.jp/wp-content/uploads/2025/04/3223165148915648914_1200-800-120x120.jpg)