Eplus3Dは鉄道車両用ブレーキディスクの生産に3Dプリンターを活用することで、鉄道業界に参入することを発表した。

目次

3Dプリンターの活用が進む鉄道業界

3Dプリンターが活躍の場を広げている。

最も3Dプリンターの活躍が進んでいるのは航空宇宙業界だ。ほぼオーダーメイドの精密ハイエンド製品を作る上では、3Dプリンターのコストパフォーマンスが部分的に従来技術を上回りつつある。

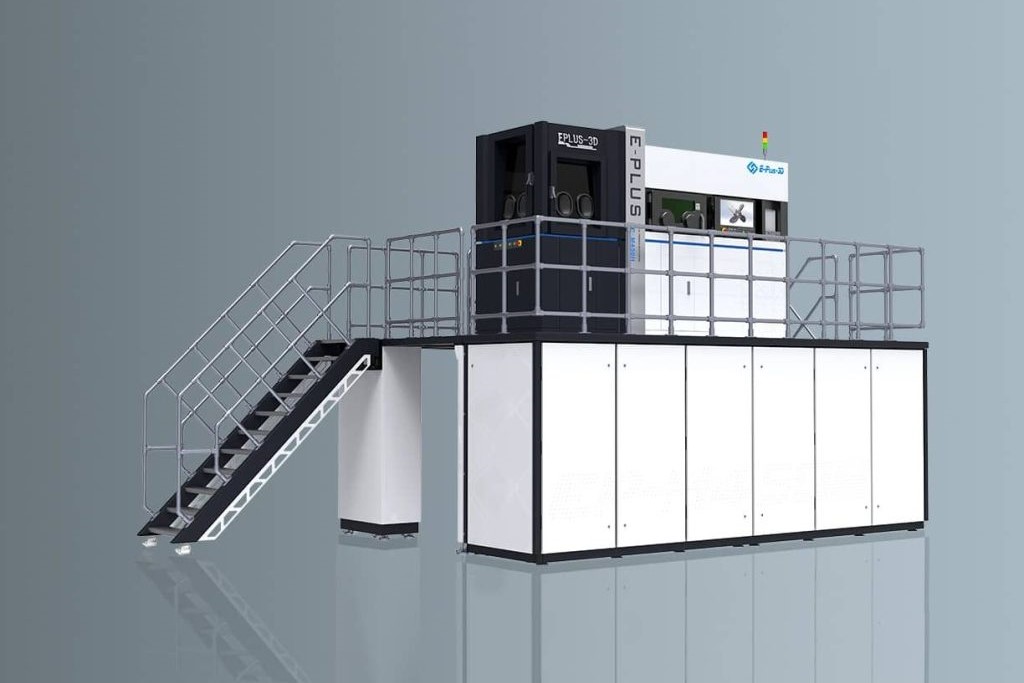

金属3Dプリンターを扱うEplus3Dは、これまで航空宇宙業界に金属製部品を提供してきたが、この度、鉄道業界にも参入することを発表した。

鉄道産業と3Dプリンターの間に、これまで一切の関係がなかったわけではない。例えば、過去に当サイトで扱った下記リンク記事の事例では、鉄道車両内のドアストッパー金属部品に3Dプリンターを活用している。

車両用部品、3Dプリンターとデジタルネットワークで大量生産を実現!?

他にも、スペアパーツの生産に3Dプリンターは大きな強みを持つ。

ヨーロッパの鉄道産業では補修部品調達に金属3Dプリンターを活用【動画あり】-導入事例

なぜ列車パーツで重要部品製造に3Dプリンターが選ばれたのか

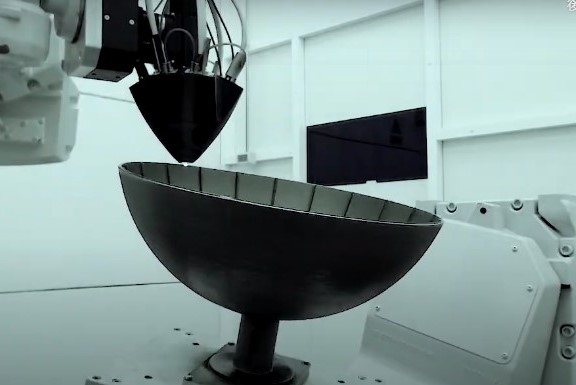

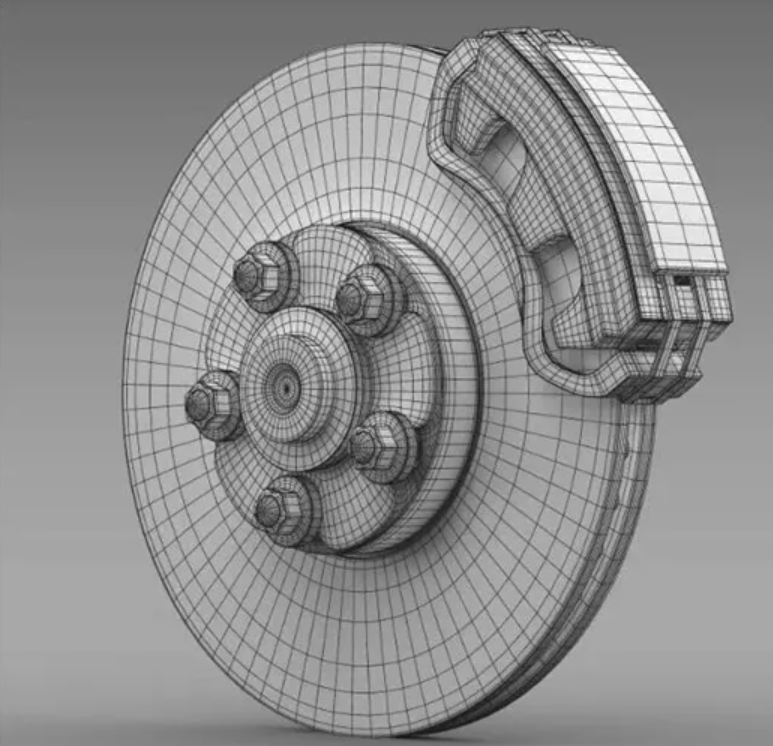

今回3Dプリンターで作るのは、 列車の運行において非常に重要な機械部品 である「ブレーキディスク」だ。

ブレーキディスクは、ブレーキング中の摩擦によって巨大な熱エネルギーを発生させ、900℃前後の高温に耐えなければならない。また、雨、雪、砂、埃などが存在する過酷な状況下でも正常な動作が求められる。

従来のブレーキパッド及びブレーキディスクは粉末冶金によって製造された。金属粉末を成型して焼結するこの方法では、完成品にも粗さが目立ち、内部に生じる気孔が欠陥に繋がりやすい。全体的に機械強度が低く、衝撃靭性が十分でなかった。

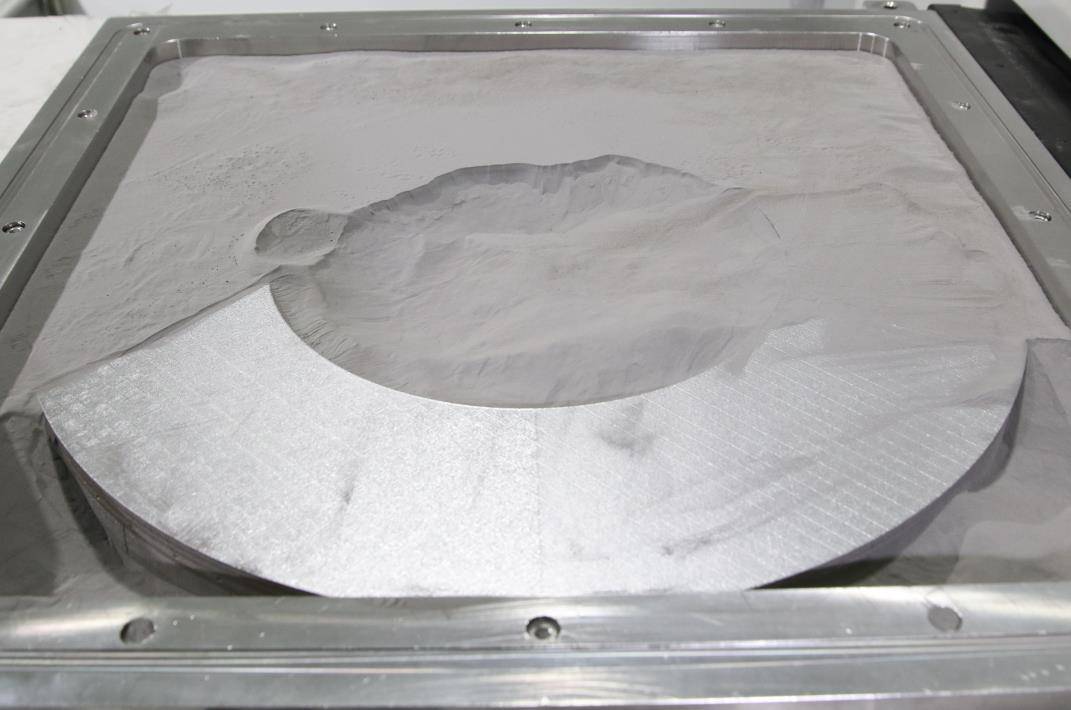

Eplus3Dは、同社の金属3Dプリンター「EP-M650」と金属材料「24CrNiMo」を用いてブレーキディスクを製造。

EP-M650はクワッドレーザーを用いたレーザー焼結型大判金属3Dプリンターだ。EP-M650の高エネルギーレーザーは、材料を完全に反応させ、高密度化させる。レーザーの高い分解能も相まって、製品の成型精度と均一さを担保し、高い機械強度を得ることに成功した。

コストパフォーマンスにも貢献

従来の粉末冶金では、設計図の変更は大きなコストを要する。よって、1度に多数の部品を製造し、スペアとして保管していた。これにより生産サイクルは2カ月単位でしか回らず、鉄道事業者は在庫のリスクと硬直した財務体制を余儀なくされる。

しかし、3Dプリンターを活用すれば、必要なとき、必要な分だけ発注をかけることができ、不要な在庫を抱えずともよい。地域や気候に応じた細かなチューンナップ変更も可能で、鉄道事業者のニーズに柔軟に対応可能だ。

高い安全基準が要求される鉄道車両部品は、メンテナンスや交換が頻繁に行われる。EP-M650と24CrNiMoによる高密度ブレーキディスクは部品自体の寿命を伸ばすと共に、部品の保管・交換面でもコスト低減に寄与する。

以上が、3Dプリンターが選ばれた理由だ。私たちの日常ではまだまだ見かけることの少ない3Dプリンターだが、航空宇宙、軍需、鉄道と、大型高性能産業で確実に版図を広げている。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。