国内最大級の受託造形サービスを展開するDMM.comが開催したリアルイベント「DMM.make 3Dプリントサミット in AKIBA」をシェアラボ編集部が取材した。非常に内容が濃いため、前編、後編の2部構成でその様子をお届けしたい。

前編にあたるこの記事では、最終製品用途での樹脂部品量産で活用されているHP社の技術動向を報告した日本HPの宮内大策氏、AMに特化しているベンチャーキャピタル、AM Venturesでアジアを統括するSimon Lee氏のプレゼンテーションの様子をご報告する。また実際にスタートアップ事例として、熱交換機分野で実績のあるConflux Technologyと、高粘度材料を造形することで微細な電子部品の造形にも対応できる3Dプリンターを擁するCubicureの発表も行われた。早速各社の発表をご紹介していこう。

後編記事はこちら

>>「DMM.make 3Dプリントサミット in AKIBA」2022参加レポート(後編)

目次

HP Jet Fusionで広がる 最終製品活用と最新動向-日本HP

HPはPC、プリンターのメーカーでもあるが、3Dプリンターの分野でも最終部品を量産できる性能を持つHP Jet Fusionシリーズは無視できない存在感を放っている。そんなHPの日本法人である日本HPの宮内大策氏が、HPの最新の取り組みを語った。

「3Dプリンターのトレンド分析と見通しをまとめた『ウォーラーズレポート』によりますと、日本の市場規模は2.3%と報告されています。これは、日本における3Dプリンターの活用が試作に偏ってしまっているためです。海外では、例えば10個作ったもののうち3~4個が最終製品として使われますが、日本では1~2個で大きな開きがあります。この理由としては、3Dプリンターに対する期待値が異なっているためではないかと考えます。ですが本来、3Dプリンターで生産したものは最終製品に使用できるのです。」(宮内氏)

HPの3Dプリンターは、最終部品製造に取り組むサービスビューロの採用実績が多い。「強度・自由度・生産性」の高さが強みであるという同社独自の造形方式「Multi Jet Fusion」の特徴を宮内氏はこう語った。

「3Dプリンターは一層ずつ上に積み上げて製造するため、縦方向の強度が弱く、強度のばらつきが起こりやすい製造方法だと言われてきました。この結び付きを高めた方式が、『HP Multi Jet Fusion』です。この技術を使って製造したチェーンは、4.5トンの乗用車を持ち上げることもできます。次に自由度ですが、これは設計や造形の自由度を意味します。デザインそのままの形で造形でき、形を作るための支えであるサポートと呼ばれる構造をデザインする必要がありません。そのため、必要な部品だけを配置して造形ができます。また1回の造形で500個近くの部品を製造することも可能で、造形エリア全体を使えば1回あたりの生産性の向上はもちろん、パーツあたりのコストも極限まで下げることができます。」 (宮内氏)

しかし量産能力がある3Dプリンターといえども、射出成型などには及ばない面もある。

「一つご理解いただきたいのは、射出成型で皆さんが作られてきたものをすべて3Dプリンターに変えていこうという話ではありません。射出成型は型で数万個・数十万個の製品を作るにはとても早くて安い方法です。ただ、例えば数十個や100個が明日までに欲しいとなったときに柔軟な対応ができる、それが3Dプリンターの強みであり、次世代のサプライチェーンに繋がる技術だと考えます。」 (宮内氏)

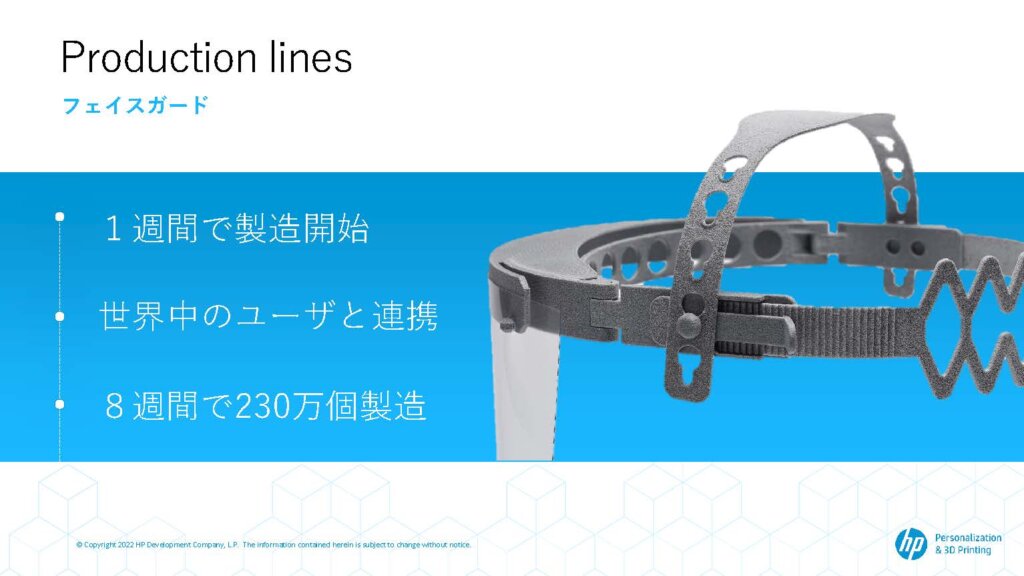

具体的な事例として宮内氏はコロナの時期に、わずか8週間の間で230万個のフェイスガードのフレームを作り、世界中の医療機関に提供した事例を口火に、世界や日本での導入事例を紹介してくれた。

「アメリカのSmileDirectClub社では、当社の取引先で最多の70台以上の3Dプリンターを導入いただいています。ここでは歯型を1日に5万個以上作っていて、1回の3Dプリンターによる造形で400個を生産できるため、1個あたりの単価を抑えることにつながっています。こういったパーソナライズが求められる領域は付加価値が高く、ビジネスとしても非常に好調で活躍されている企業です。また血液分析器を製造しているEVEREX社では、従来は機械を製造するときに40点以上の部品を組み合わせていたものを3Dプリンターに置き換え、わずか2点の部品で製造が可能になりました。それによってリードタイムが60%削減できました。そしてQuorum社の調整可能ソケット(義肢装具)の事例では、アジャスターつきで取り付けの際にしっかりはめられるように改良して、強度とパーソナライズを実現しています。」(宮内氏)

気になる日本の事例では、トヨタ自動車と日産自動車に採用されていることが紹介された。

VCによる世界の3Dプリンターの状況とスタートアップの役割-AM Ventures

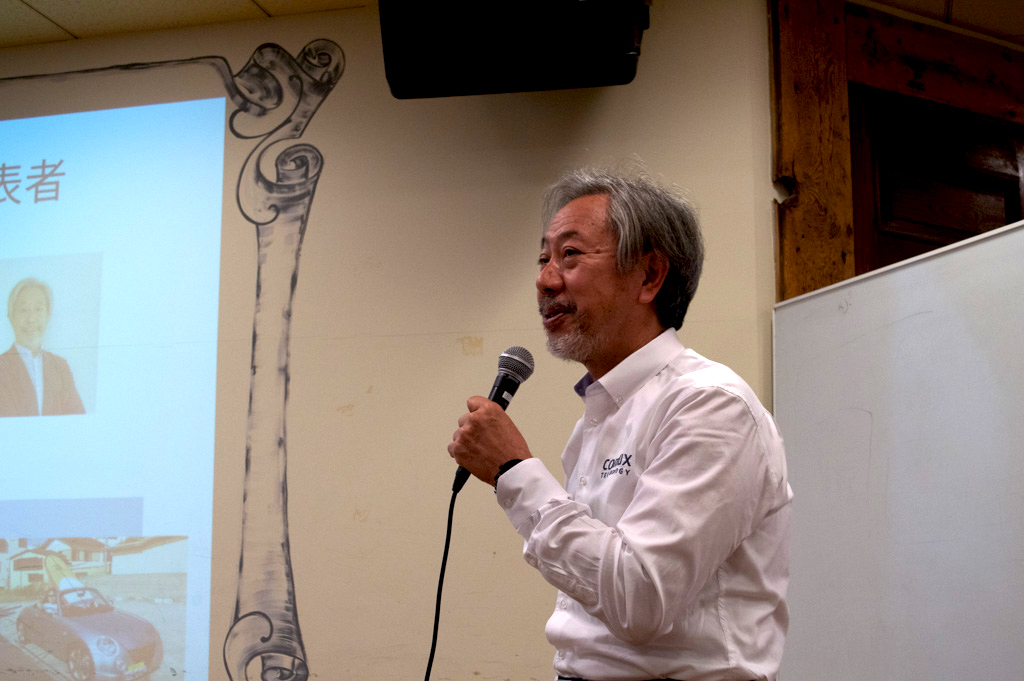

続いて登壇したのは、AM Ventures アジア担当 Simon Lee氏だ。

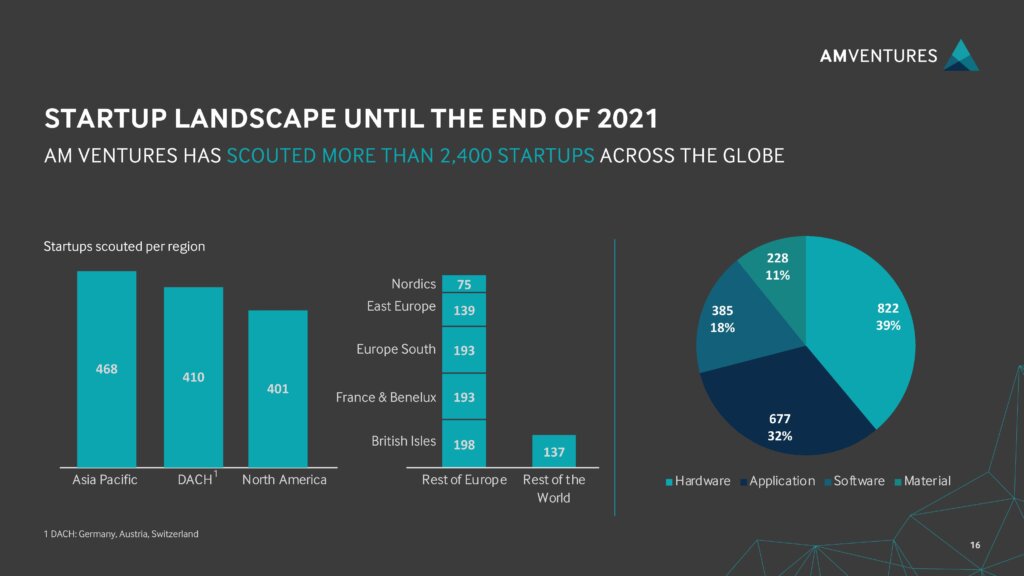

「AM Venturesは、140億円ほどのファンドを運用し、AM産業に集中して投資をしている会社です。本社はドイツのミュンヘンにあり、アジア支社は韓国の釜山にあります。世界のどこでも募集できるファンドで、今まで2,500社以上のスタートアップをスカウティング(投資のための分析)しました。1社の投資金額は7,000万円から4億円ほどで、今まで18社に投資をしました。」(Simon Lee氏)

世にいうIndustry4.0の中では、すべてのデータがIoTやセンサーによって収集され、AIの分析評価の下に最適化やカスタマイズされるとされている。そうしたデジタル化と同様に大切になるのがアナログ化、つまり3プリンティングやロボティクスのようなデジタル製造方法による製造だという。Simon 氏はこうした動きが年々拡大していると語る。

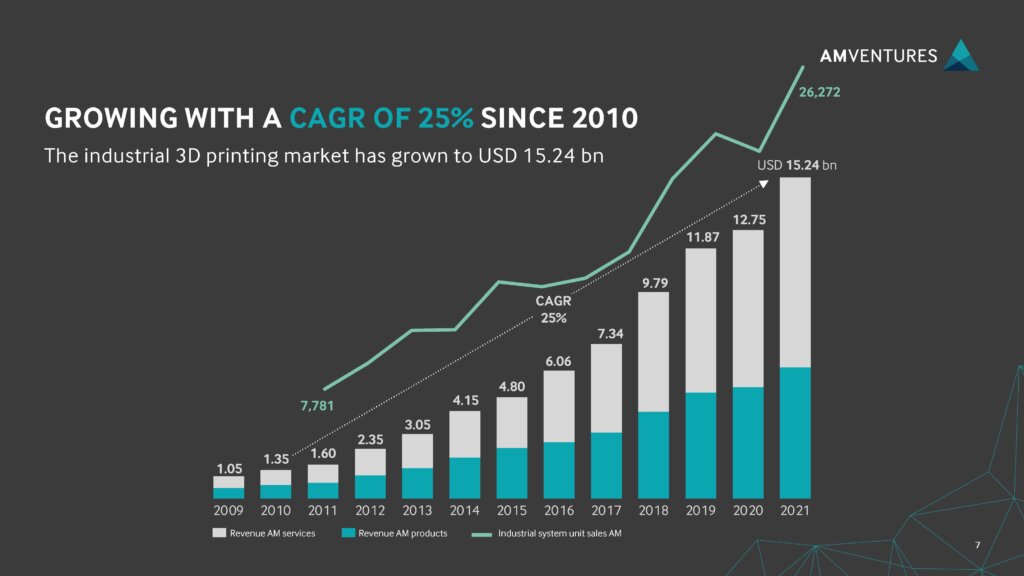

「AM産業は毎年、25%の成長率を見せています。2013年ごろの市場は製造の民主化、つまり『3Dプリンターを家に置いて何もかもが作れる未来が来る』と期待していましたが、今になってもまだその未来は実現していません。一方で、産業用3Dプリンターは最終製品のアプリケーションを発掘しながら成長し続けています。その先頭にあるのは医療や航空宇宙などの産業であり、自動車産業はこれから大規模な生産ができる可能性が期待されています。」(Simon Lee氏)

「AMスタートアップの存在は、この産業の中で非常に重要な役割を持っています。イノベーションやリスクテイクのマインドを持ちつつ、誰よりも早く新技術を開発する存在だからです。スタートアップに対する投資総額も毎年増加していて、コロナが起きた2020年を除き、毎年安定的に伸びています。現在、最も活発にAMスタートアップの活動がある地域はドイツ、オーストリア、スイスを含む「DACH」と呼ばれる地域やアメリカです。多くのハードウェア企業は近年後期ラウンドに入り大きな投資を受けていて、加えてソフトウェア企業への投資が近年増えているのも特徴です。今年に入ってからのスタートアップ企業数に関しては、50%以上がアプリケーションのスタートアップです。これはある意味では、技術がある程度成熟し市場からの参入の動きがより活発になっていることを示しているのかもしれません。」(Simon Lee氏)

サイモン氏によるとAM Venturesは設計とAM技術のノウハウで次世代熱交換器を市場に提供しているConflux社や歯科矯正分野に取り組むLIGHT FORCE ORTHODONTICS社などのスタートアップ企業に投資していて、資金とともにハンズオンサポートを行っているという。

「2020年のデスクトップメタルのNASDAQ上場に続いて、2021年にもAM分野の有名なプレイヤーが続々と上場しました。テック系スタートアップが成功するために必要なものはおそらく資金だけでなく、技術や産業の中での専門性、そして業界のネットワークとビジネス経験などだと思います。特に初期スタートアップにとっては、自分が持てるコア技術を市場で求められるソリューションに転換することが重要なマイルストンの一つで、アプリケーションの開発や初期ユーザーの発掘など様々なサポートが必要となるでしょう。」(Simon Lee氏)

AMで熱交換器を造形する-Conflux Technology

続いて、実際にAM Venturesが投資を行っているConflux Technology 営業技術担当 郡山雅夫氏が登壇した。

「当社は2015年設立のオーストラリアのスタートアップ企業で、ウォーンポンドという町に本社があり、最近アメリカ(ロサンゼルス)&ヨーロッパ(ドイツ)にも支社を作りました。私たちは、航空宇宙、自動車、防衛、エネルギー、エレクトロニクス産業にわたる国際的な市場に金属3Dプリントを使用して熱交換器を開発しています。従業員は22名と少ないですが、営業、プロダクトプランニング、開発、シミュレーション、テスト、プリンティングの量産まで、社内ですべての工程をカバーしているのが特徴です。また、社内の成果を検証するための “第三者 “による試験も行っています。」(郡山氏)

郡山氏によると日本の企業はAM導入において様々な課題に直面している。樹脂の3Dプリンティング製品は量産が実現できている一方で、金属の3Dプリンティングは、市場に出ている情報がとても少ない。その原因に関して郡山氏は説明した。

「コストをかけて設備を入れても、それを回収できる見通しが立てられない状況があるからです。また企業がAMに踏み出せない背景として、製品の設計手法が今までと大きく変わってしまう問題もあります。企業としては、品質保証やプロセス・検証といった、製品デザイン以外の部分にもコストをかける必要が出てきます。さらに、今までの製造方法と違い、3Dプリンティングの経験が少ないという課題もあります。」(郡山氏)

実際に積層造形を行う際は、設計と解析、積層そのものの専門知識と経験が重要になる。そもそも、AMの特性を活かした三次元設計が難しいと感じる設計者もいるかもしれない。既存の製造方法での設計に対して経験がある設計者ほど、従来の考え方から抜け出せずフレキシブルな設計になじめない可能性もある。

こうした課題の解決として郡山氏が解決策として語ったのは「まだ公開されていない色々な情報を実例として出していくこと」「SDGsなどの上位の経営課題の解決法として考えること」だった。「当社で言えば熱交換器の効率を上げてCO2削減に繋がるといったアピールを行い、支援を引き出す必要もあるでしょう。」(郡山氏)

Conflux Technologyが専門とする熱交換器とは、2つの異なる流体の間で熱を移動させるための装置だ。自動車、航空機、コンピューターなど熱源を持つ装置にはあまねく使われている装置だといえる。

「積層造形で生産した熱交換器のメリットは、小型軽量で単一の形状であること、そして部品製造のリードタイムが短縮でき、性能出力がカスタマイズ可能である点です。また、複数の熱交換器を1つに集約することで、コストダウンも期待できます。当社はこれまでの経験をもとに、量産に対応できる粉体除去が可能となりました。後処理については、CTスキャンをして中の形状の粗さを測り、形状も測定できます。品質保証にももちろん対応しており、現在AS9100Dの取得を目指しています。金属粉末の造形品、金属の3Dプリンティング市場は2030年には約2兆円の市場になると試算されています。我々もこれを実現できるように技術と品質を改善していきながら、市場シェアを広げていきたいと考えています。」(郡山氏)

高粘度材料を造形できる3Dプリンターで電子部品などに取り組む-Cubicure

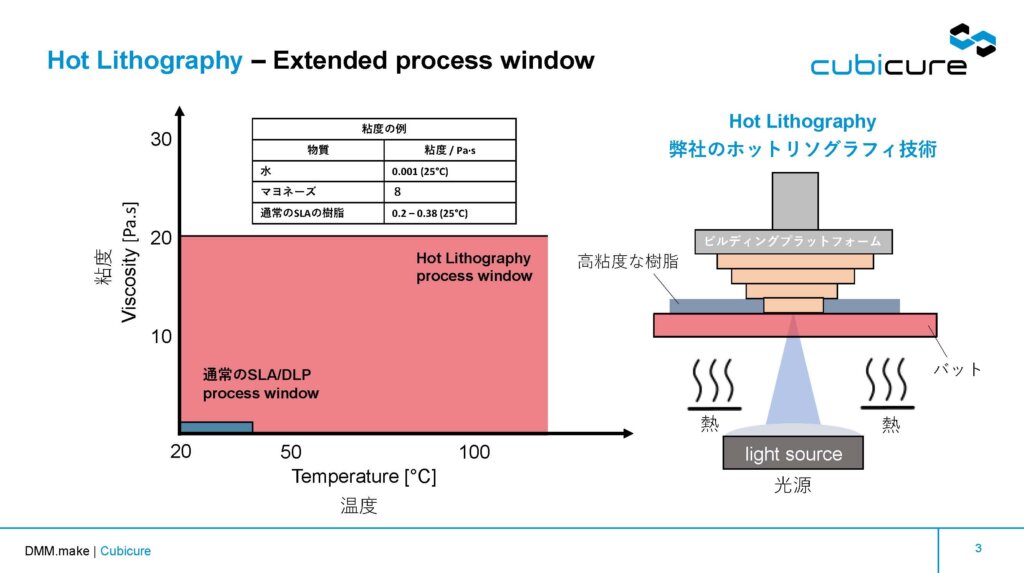

オーストリアのスタートアップ、 Cubicure社は独自の技術をもとにした高粘度材料の造形ができるSLA/DLP方式(光造形方式)の3Dプリンターを扱う。Cubicureのセールスマネージャーで日本担当のコルマンツ・セバスチャン氏が同社の活動を紹介した。

「当社は2015年にウィーン工科大学からスピンオフした会社で、社員は50人、本社はオーストリアのウィーンにあります。日本では横浜にオフィスを構えており、顧客はドイツがメインですが、ヨーロッパ、アメリカ、日本にも取引先があります。2017年に「Caligma200」という光造形方式の3Dプリンターを提供し始めました。当社の技術「Hot Lithography」は、プリント部品の材料統制を上げるために、プロセスウインドウをもっと広くしたいと考え始めたのが、そもそものアイデアの始まりです。一部の温度を上げていくことによって材料の粘度を20パスカル秒まで引き上げることに成功しました。通常造形したものは平均0.2~0.38の粘度ですから、「Hot Lithography」の粘度の高さがわかると思います。」(コルマンツ・セバスチャン氏)

Cubicureの「Hot Lithography」は、材料科学でいう結合という位置づけで、粘度の高い材料は、高耐熱である、抗堪性がある、UVと水に耐性があるという3つの特徴を持ち射出成型に近い質・精度の最終製品の仕上がりが実現している。

「当社の素材は、フレームビリティ・スタンダード(難燃性)の中でも最高クラスのUL94-V0を取得しています。『EvolutionFR』という素材は、当社で最初に開発されたUL94-VOを満たす素材です。さらにそれをベースにして300度まで温度を上げられるもの『ThermoBlast』という素材もあります。また『EvolutionHI』はABS樹脂のような素材で、破断進度や強度に優れています。時間が経っても製品精度が劣化しないのが最大の特徴です。」(コルマンツ・セバスチャン氏)

Cubicureの試作用の小さなマシン「Caligma」のスペックは、加工温度は120度、粘度は20パスカル秒、レーザーシステムを使用しています。レーザーは20マイクロメーターで、積層ピッチは10から200マイクロメーター、造形エリアは200×100×285立方ミリメートルだ。

一方で、量産可能な大型マシンの「Cerion」では、ポリマー性コネクターの量産を3Dプリンターで実現している。造形エリアは1000×280×300立方ミリメートル。驚異的な解像度(ピクセルサイズ50µm2)で、プリントに要する時間は1レイヤーあたり60から90秒。複雑な形状のものであっても、造形スピードに変化はなく、コネクターのサイズによって1台で1日あたり数万個生産可能な能力を持つという。

生産能力に劣るといわれる3Dプリンターだが、小さな部品を大量生産することはできる。 Cubicureはそんな可能性を体現した3Dプリンターで新しい可能性を切り開いていると言えるだろう。

おわりに:世界を見渡して、日本での取り組みを再度見つめ直す

世界各国の取り組み動向を学ぶことは、今後日本でどんな取り組みを展開すれば国内市場や海外市場で業績を伸ばす機会があるかを考える絶好のチャンスだ。

日本HPの宮内氏が指し示してくれたように、日本の試作や治具中心の取り組みは、最終部品製造に取り組むことで大きく成長する余地が残されている。国内でも先行する事例を見つめることで、最終製品製造への壁の乗り越え方のヒントが見えてくるかもしれない。

DMM.comイベントレポートの後編では、スタートアップ企業をはじめ、3Dプリンティング事業に取り組むベンチャー企業のピッチとその後の座談会の様子を報告する。

後編記事はこちら

>>「DMM.make 3Dプリントサミット in AKIBA」2022参加レポート(後編)

関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。