国内最大級のサービスビューロを展開するDMM.comが開催したリアルイベント「DMM.make 3Dプリントサミット in AKIBA」をシェアラボ編集部が取材した。後編にあたる本稿では、ピッチに登壇した6社の発表をダイジェストでお届けしたい。

前編記事はこちら

>>「DMM.make 3Dプリントサミット in AKIBA」2022参加レポート(前編)

目次

日本で活躍する3Dプリンター関連スタートアップによる5分ピッチ

日本は3Dプリンター関連産業が遅れているというが、利用者層の成長とともに、特徴のあるプレイヤーも登場してきた。このイベントを主催しているDMM.com自身が、豊富な資金力をいかし、ネット系サービスからハードテック分野に参入し、累計18万人の3Dプリンターでモノづくりをするユーザー層を獲得している。DMM.com以外にも気炎を吐く6社がピッチの場に登壇し、自社の事業のヴィジョンや展望を語った。

国産のペレット式付加製造装置で日本のモノづくりを変える!株式会社ExtraBold

超大型の工業用3Dプリンタ―「EXF-12」を開発・製造・販売しているExtraBold。代表取締役の原氏が3Dプリンタ―の開発経緯について語った。

「いま海外では、工業用3Dプリンターの出荷台数が大きく伸びているのをご存じでしょうか。一方で日本国内では、特に樹脂の3Dプリンターで『そのまま製品と使えない、リサイクルできない、材料を選べない』という理由から、工業用途で普及しにくいのが現状です。これをなんとかしたいと考え、当社では『遅い、造形物の大きさに制限がある、限られた材料の選択肢』という課題を解決する3Dプリンターを開発しました。」(原氏)

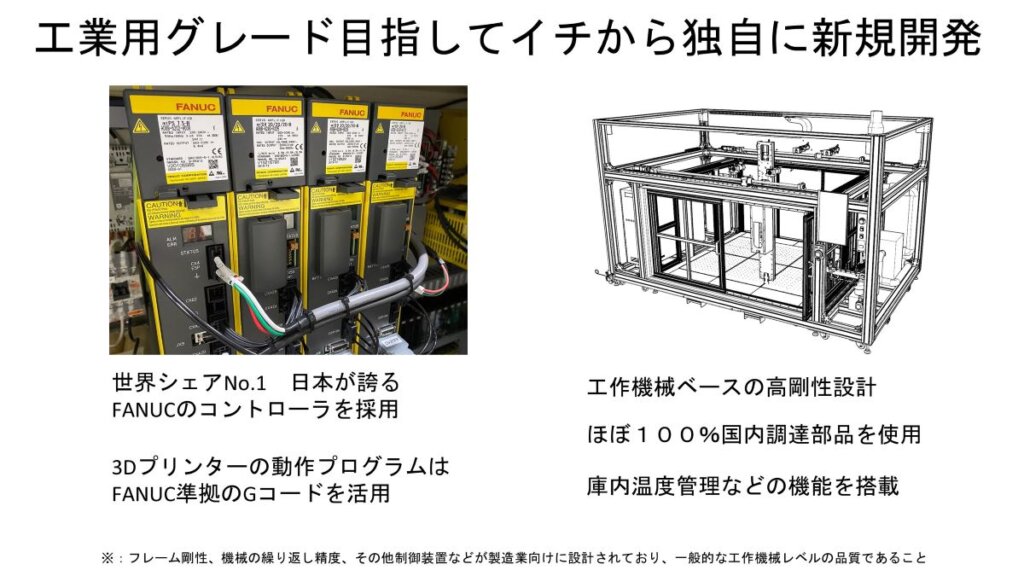

「開発の際に念頭に置いたのは、今までの延長線上ではなく工業用グレードのものを作るということです。工作機械メーカーからアドバイスをいただき、日本が誇るFUNCのコントローラーを搭載して作りました。3Dプリントヘッドについても、家庭用プリンターで1時間以上かかる造形物が2分でできる吐出量を実現しました。」(原氏)

ExtraBold社の3Dプリンタ―の特徴は大型造形が可能なこと、そして造形速度が速いだけではない。ペレット材など多種多様な材料が使えるのも他社製品にはなかなか無い特徴だ。

「当社の3Dプリンターは、造形時間が速い・造形サイズが大きい・色々な材料が選べるという3つのコンセプトがあります。200リットルのドラム缶なら5時間程度で作れますし、ペレットも含めた様々な材料を混ぜながら使うこともできます。もし製品が壊れてしまっても、当社は粉砕してペレット化する機械も手掛けているので、再び材料として使うことが可能です。

ゴミの半分以上は企業から出ていて、ほとんどが産廃業者によってリサイクルされているのが現状ですが、工場内で少しずつでもリサイクルできれば、かなり廃プラスチックが低減すると考えます。また、リサイクルは材料のコストをカットすることにもつながります。大量生産以外の製造方法を選択肢にして、マテリアルリサイクルを簡単にすること、そして日本のものづくり、製造業の素晴らしさを次世代につなげるため、今後も活動を続けていきたいと思います。」(原氏)

AM技術で住宅の在り方を大きく変える!セレンディクス株式会社

続いて、 日本初の3Dプリンター専業住宅メーカー、セレンディクス。同社が扱う3Dプリンタ―ハウス「Sphere(スフィア)」、24時間以内に建設が可能なことで注目を浴びており、また2023年高島屋の福袋の目玉企画として、この3Dプリンタ―ハウスが販売されることになり、多くのメディアが取り上げた。

そんな同社のCOO飯田氏が登壇し、セレンディクスの取り組みについてプレゼンテーションを行った。

「当社は日本初の3Dプリンター住宅を今年3月に作りました。これは世界26か国59媒体で紹介され、23時間12分で完成したというニュースになりました。当社は世界最先端の家を作るだけでなく、家の中に入った瞬間に直感的に強く未来を感じるものを作りたいと考えています。会社のビジョンは『世界最先端の家で人類を豊かにする』ことです。」(飯田氏)

「3Dプリンターで家づくりに取り組んでいる理由は、日本の住宅事情に疑問を感じたのが始まりです。日本人の住宅ローン平均完済年齢は73歳、そして日本人の約4割が一生住宅を持てない状況にあります。一度しかない人生をもっと自由に生きていいはずなのに、その自由を阻害している最大の要因は『家』です。そこで、当社は家を0から再発明します。

当社が目指すのは、車を買う値段(100㎡ 300万円)で家を販売することです。いま世界で3Dプリンター住宅の普及が進んでいますが、そのほとんどがこれまでの住宅の延長線上で進んでおり、施工期間は半年ほどかかります。当社では3Dプリンターに最適な住宅開発を行い、施工時間は24時間、価格もぐっと抑えて家をつくります。コンクリート単一素材で複合的な機能があり、断熱や耐震基準もクリアしています。」 (飯田氏)

デジタルで既存の製造業のサプライチェーンをつなぐ !株式会社3D Printing Corporation

2016年に設立された 3D Printing Corporation 。デジタルで既存の製造業のサプライチェーンをつなぐことを柱としており、設計・エンジニアリングの支援、受託製造(樹脂・金属3Dプリンティング、後加工、品質管理)、Meltio社の装置販売とアディティブ・マニュファクチャリングに分野で幅広くビジネスを展開している。

「当社では『デジタルプラットフォーム』を提供しています。このプラットフォームは世界中のニーズと物流をつなぐ役割を担っています。世界中の製造に関するデジタルデータの集約も可能で、特定の部品について『3Dプリンターで作った方がいいかどうか』ということを仕分けできます。

当社は製造だけではなく、コンサルティングサービスも提供しています。その中でよく見られる事例は、製造戦略があまりなく収益性が低いものを作っているというものです。また、後継者問題を抱えているところも非常に多いですね。こういった課題を抱える企業はたくさんありますが、当社が様々なデータを集約して付加価値をつけ、市場に出すというサポートを行っています。」( デヴォア・アレキサンダー氏 )

「当社が手掛けた事例としては、航空宇宙で使われている部品や、ターボポンプなどです。ターボポンプはこれまでスペック通りに製造することができなかったのですが、3Dプリンターでその製造を可能にした例です。そして日本でホットアームを作っている会社や、大型船のボルトの製造も手がけました。当社の理念である『ものづくりを原点に戻し、新たな繁栄を創り出す』ことに沿って、今後も製造業のサプライチェーンをつなぐ存在であり続けます。」( デヴォア・アレキサンダー氏)

造形速度10倍!国産3Dプリンターで日本の製造業を変える!株式会社グーテンベルク 代表取締役

FDM方式の高速3Dプリンター「G-ZERO」を開発したグーテンベルク。同社の代表取締役である李氏が「G-ZERO」の特徴と提供する価値を語った。

「通常の3Dプリンターは50mm/sほどの速度であるのに対し、当社の『G-ZERO』は約10倍速で駆動する世界最速のFFF/FDM方式3Dプリンターです。加速度で見ると一般的な3Dプリンターの20倍で、実時間では1時間50分かかるものが30分で完成するなど、4分の1の時間での造形を実現します。また、日本製の3Dプリンターとしてメーカーが日本語でしっかりサポートできるところも特徴の一つです。」(李氏)

「当社は2021年2月に創業しましたが、「G-ZERO」の開発が始まったのは同年の6月です。大田区の町工場と提携して、試作のサイクルを速いスピードで繰り返すことによって、1年ほどで製品としてユーザー様にご満足いただける形のものができました。」(李氏)

「高速造形による価値としては、通常の3Dプリンターだと小さいものでも1時間ほど、大きいものになれば1日かかってしまうところを、当社のものは短時間で造形と設計を繰り返すため、試作のサイクルを短くすることができます。設計と製品開発を加速できるということです。

当社のようなハードウェアのスタートアップにとっては、金型で製品をおこすことがコストにかかわります。そのため、3Dプリンターで作ったものを製品として使うことはよくあるんですが、その時に従来の3Dプリンターだと時間がかかりすぎて実用化が現実的ではありませんでした。『G-ZERO』は、その課題をクリアできるメリットがあります。」(李氏)

セラミックで日本のモノづくりを変える!株式会社エスケーファイン

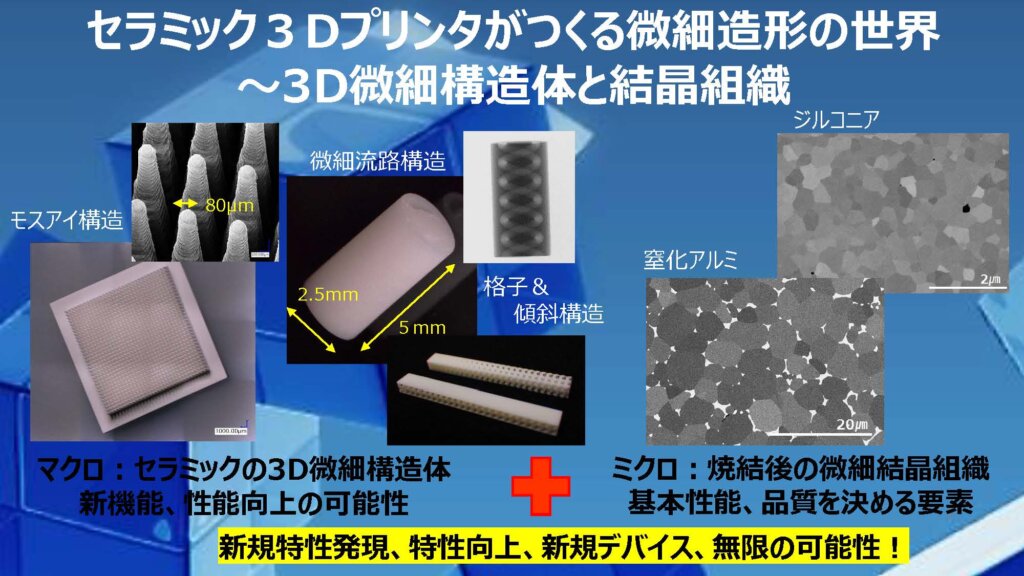

3Dプリンタ―で造形できる材料といえば、樹脂もしくは金属をイメージする方が多いと思うが、セラミック材料も使用できる3Dプリンターが既に世の中に出てきている。株式会社エスケーファインはそんなセラミック材料を使用することができる国産3Dプリンターの開発・製造・販売を行っている、珍しい存在だ。

「当社の強みは、非常に細かい部品が作れることです。モスアイ構造の造形物は80ミクロン(80μm)の先端サイズのもの、微細流路構造では5mmのものもあります。従来の技術では、形がある程度決まっていて、材料を改善して性能を上げることを繰り返してきました。しかし当社では、材料の性能と形状の両方を使って、今までにないデバイスを開発できます。

装置は光造形方式を採用しています。UV光はレーザーとDLP方式のマルチヘッドシステムの2種類の方式を持っています。レーザーは微細なものが造形できるのが特徴で、DLPは速さがあって量産に向いているのが特徴です。セラミックの粉末や金属、樹脂など、様々な材料が使えます。」(浅野氏)

「当社のビジネスには研究・開発・生産の3つのフェーズがありますが、最も多いのは研究分野です。エネルギーデバイスや燃料電池における材料の研究に使われています。開発では、すでにある製品が小さく複雑になる場合の製品開発で使われます。装置のカスタマイズもできますし、DLP方式での量産も可能なので、開発の次のステップである生産に向けて手掛ける製品の事例をどんどん増やしていきたいと思います。」(浅野氏)

3Dプリンター製のマウスピース矯正で日本を変える!株式会社フィルダクト

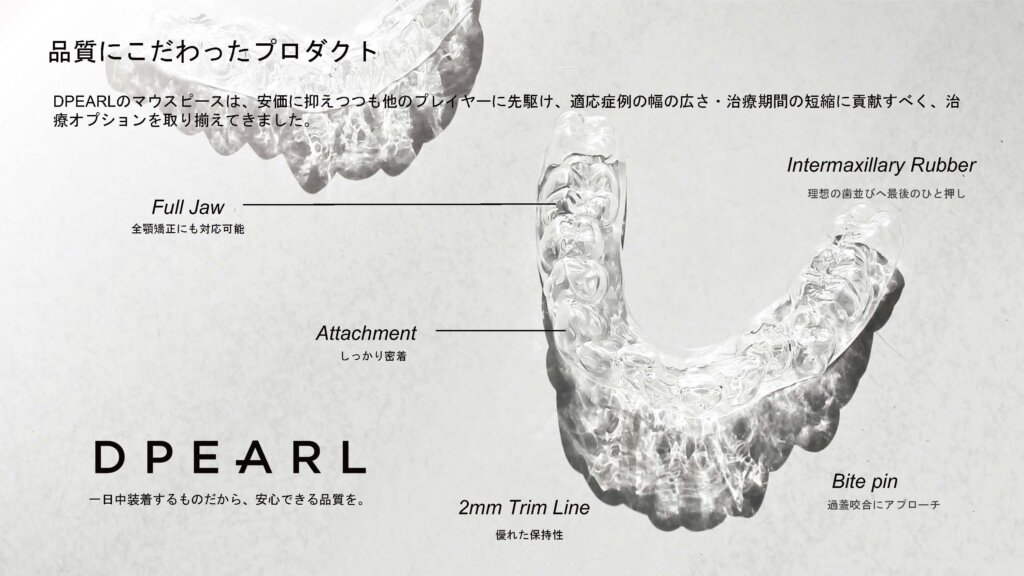

3Dプリンターは個人に合わせたカスタムメイドが得意なため、歯科分野での活用が広がっている。そんな歯科分野で注目を集めている企業が、マウスピース矯正「DPEARL」の企画・運営を行っている株式会社フィルダクトだ。

「近年、糖尿病と歯周病の相関関係も明らかになってきましたが、病気の予防につながるオーラルヘルスの重要性はまだまだ社会に浸透していません。そこで2年前に、もっと歯科矯正を身近にしたいと思い「DPEARL」をリリースしました。」(金子氏)

「マウスピース矯正という手法は、一般的に歯型を取ったデータをもとにCADソフトで治療計画を作成し、3Dプリンターで歯の模型を製造します。そして、今の歯よりも数ミリ動かした模型の上にシートを圧接してマウスピースを作成し、歯科矯正に用いる流れです。ここまではマウスピース矯正に共通した工程ですが、そもそもマウスピース矯正は対応できる幅が狭いんです。それを当社は前歯だけでなく奥歯の方まで対応して、噛み合わせや歯の小さい動きにも細かく対応できるアタッチメントなどを充実させ、他のサービスよりも対応症例の幅が広く、治療期間も短くできるプロダクトづくりに励んでいます。また、治療の過程で大量に必要となる歯型を歯科用の3Dプリンターで作っています。」 (金子氏)

おわりに: イノベーションのジレンマと破壊的イノベーション

ピッチに立った各社は、それぞれ独自の戦略を持ち、日本を、ひいては世界に向けて新しい製品やサービスで打って出る気概に満ちていた。そんな各社が座談会で、日本の製造業の3Dプリンター活用に関して意見を交換した際に、「製造業のカイゼンの蓄積が3Dプリンター活用を妨げている」という印象的な指摘があった。

カイゼンにカイゼンを重ねて、現状の技術レベルを高い水準に磨き上げてきたことが、3Dプリンターという技術が現状持っている未成熟な部分に拒絶反応を示しているのが日本の現状、という指摘だ。まさに経済学者のクリステンセン教授が語るイノベーションのジレンマそのものを感じさせる構図だ。

3Dプリンターという破壊的なイノベーションを取り入れることができずに、横目で見ている日本企業と、日本企業ほど技術蓄積がなかったために、人材の入れ替えと設備更新のタイミングで3Dプリンターへの投資に踏み切れた海外企業との違いが大きく表れているように思われる。

しかし日本の製造業も大きく変革を迫られている。グローバルなサプライチェーンで高度に調達先を分散化したことで、コストダウンと安定調達を成し遂げてきたはずの日本企業も、コロナショックや半導体ショックでローカルなサプライチェーンへの関心を強めている。

今回ピッチに登壇したイノベーティブな企業よりも、普通の製造を行う普通の企業の方が、3Dプリンターを活用したローカルなサプライチェーンを求めているはずだ。従来工法ではなしえない破壊的なイノベーションを持つ新しい技術をどう取り込み、消化していくか。各社の取り組みを聞く中でそんな課題感も感じたイベントだった。

前編記事はこちら

>>「DMM.make 3Dプリントサミット in AKIBA」2022参加レポート(前編)

関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。