2023年9月28日と29日、東京都立産業貿易センター 浜松町館4FでFormnext Forum Tokyo(フォームネクストフォーラム 東京)が開催された。3DプリンティングなどのAM(アディティブマニュファクチャリング/積層造形)技術、その関連技術や製品、サービスと情報が集まる展示とセミナーの複合イベントだ。BtoBの商談見本市であり、商談目的以外の入場は行えない。

フランクフルトで毎年開催される国際専門見本市、Formnextの姉妹イベントという位置付けでもあり、会場ではさまざまな展示やセミナーが催されていた。インターナショナルな視点も垣間見えたイベント会場から、ShareLab編集部が気になった展示をピックアップして紹介しよう。

目次

高精度とコンポジットが特徴のスクリーン印刷| 新東Vセラックス

新東Vセラックスは、セラミックス成形の独自技術を強みにする企業。フランスの関連会社3D CERAM Sinto社製の3Dプリンターやセラミックスペーストの活用にも積極的で、3Dプリント事業に力を入れている。Formnext Forum Tokyoのブースではセラミックスの造形物以外に、関連会社である新東工業が国内総代理店として契約した、スイスのExentis Group AG社による3Dスクリーンプリンティングの事例も展示されていた。

3Dスクリーンプリンティング技術とは、孔版印刷とも呼ばれるスクリーン印刷を応用した3Dプリント方式のこと。造形パターンごとに微細な穴を開けたスクリーン板を用意し、そこからペースト上の材料を通過させ乾燥させることで層を形成する。必要に応じてスクリーンを切り替えながら、この工程を繰り返すことで立体物を造形していく。

層の形状ごとにスクリーンが必要になるため、積層方向に変化が大きい立体には不向きだが、それを補って余りある精度の高さが大きな特徴だ。カタログスペック上、Φ0.125mm、壁厚0.07mmの微細で複雑な形状を、±30μmの高精度で造形可能だとされている。展示会場に置かれていたサンプルでも、拡大鏡で覗いてようやく見える微細な孔子が実現されており、その精度の高さに驚かされた。

さらに、スクリーンを通過するペーストとして用いる材料の選択肢が広いことも強みと言える。新東Vセラックスが得意とするセラミック材料はもちろん、金属や医薬品有効成分なども利用できる。セラミック材料では微細孔を活かしたハイエンドヘッドフォンやフィルター、金属材料なら意匠性に富んだ時計部品や、プレス加工よりも直角を出しやすいプレートなど、素材に応じた応用先も幅広い。

中でも、マルチマテリアルを活用した薬剤の造形サンプルは目新しく、造形精度と対応素材の多様さを活かした、3Dスクリーンプリンティング技術ならではの活用例だと感じられた。国内向けの販売契約は2022年に結ばれたばかりで、現在は電機メーカーなどを対象に導入を進めようとしている最中だという。日進月歩の3Dプリント技術の中でも、新たな造形方式が可能にする産業の萌芽を感じさせられた。

セルロースナノファイバーを3Dプリント素材に活用|日本製紙

森林価値の最大化とバイオマス製品の拡大を進める日本製紙グループ。紙を中心に据えたソリューションのみならず、「木とともに未来を拓く総合バイオマス企業」としての未来を描いている。Formnext Forum Tokyoでは、そんな同社の取り組みの一環として、セルロースナノファイバーを活用した3Dプリンター用素材とその造形サンプルが展示されていた。

セルロースナノファイバー(以下、CNF)とは、木材から得られる木材繊維(パルプ)を高度にナノ化したバイオマス素材。超極細繊維で結晶化度が高く、優れた機械的特性を持っており、ポリプロピレンやポリエチレン、ナイロンなどの樹脂へ混錬することにより、樹脂を高強度化することが可能となる。

ガラスビーズを混錬した素材と比較しても、CNF強化樹脂は同等以上の強度や軽量化に寄与する優れた特性を持つため、自動車・建材・家電など広い産業分野での導入が期待されている。日本製紙ではかねてよりCNF強化樹脂の開発・製品化を行なっており、実証実験や量産体制づくりに取り組んできた。

今回展示のメインとなっていたのは、そんなCNF強化樹脂をパウダーベッドフュージョン(PBF、粉末床溶融結合)方式の3Dプリンター用に特化させた「cellenpia®PLAS (セレンピア®プラス)」による造形例だ。CNF強化樹脂のメリットはそのままに、3Dプリントならではの特殊造形や製造規模に合致した、新たな活用法を模索しているという。

PBF方式の3Dプリンターでは素材が細かなパウダー状になるが、CNFはさらに微細であるため、軽量で強固という材料特性を保ち続ける。さらに、造形時に硬化させなかったパウダーは再利用できるため、造形物の再粉末化なども合わせ、3Dプリントならではのマテリアルリサイクルとも相性が良い。現在は自動車業界や内装系の建材などを中心に展開予定だが、素材の色のバリエーションも増やしながら、新たな選択肢を模索していくという。

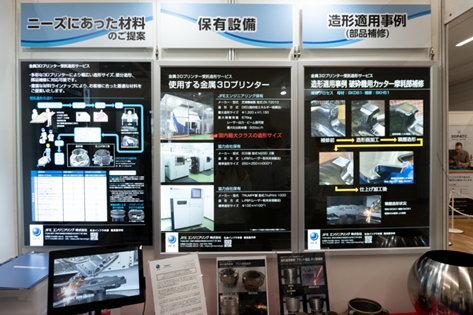

製鉄大手が金属3Dプリントに本腰|JFEエンジニアリング+東レ・プレシジョン

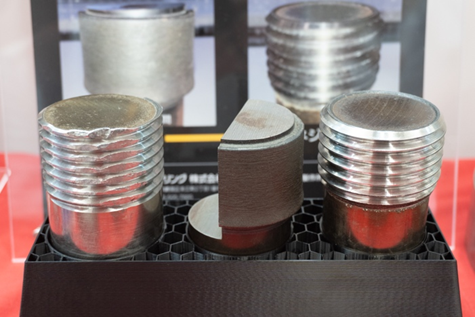

JEFエンジニアリングのブースに置かれた金属の造形物は、思わず足を止めたくなるような存在感を放っていた。DED(指向性エネルギー堆積法)方式での造形例として展示されていたファンケースは、φ710 x H 4000、肉厚15mmの大きさ。芝浦機械の金属3Dプリンター「ZK-T2010」で、インコネル718を用いて造形されたものだ。

NKKと川崎製鉄によって培われた製鉄・造船技術を継承したJFEエンジニアリング。製鉄大手として日本の重工業を支える企業が金属3Dプリンターの活用に本腰を入れ始めたのは、2022年5月のことだ。東レ・プレシジョンと事業提携を行い、金属3Dプリンターを活用した受託造形事業の拡大に乗り出した。

JFEエンジニアリングは国内最大級の金属3Dプリンターを導入し、プラント・産業機械などの各種大型造形物製造や、金属部品の補修再生を担う。東レ・プレシジョンはPBF方式の金属3Dプリンターにより、航空宇宙やエネルギー分野で活躍する小型精密造系を担い、大小様々なニーズに金属3Dプリンターを活用している。

多様化する金属3Dプリンターを用いて、実務レベルでの活用が進んでいることを実感させる展示物がブースに並ぶ。材料を噴射しながらレーザーで焼結するDED方式の金属3Dプリンターは、ゼロからの造形のみならず、補修や厚盛りなどの用途にも対応することが特徴。上の写真のように、特殊な形状のネジや破損部品を修理するニーズが多いという。

2社の連携によって対応可能となった金属素材は、およそ15種類ほど。サイズや用途に応じた素材を選ぶことができるのは、サービスを利用する事業者にとって心強い魅力だろう。担当者によれば、金属3Dプリンター用の素材開発や研究の依頼のニーズも多いという。金属3Dプリンターが業務領域で着実に「当たり前」のものになっていることが感じられるブースだった。

仕上げと塗装の自動化が最終製品レベルのクオリティを実現|YOKOITO

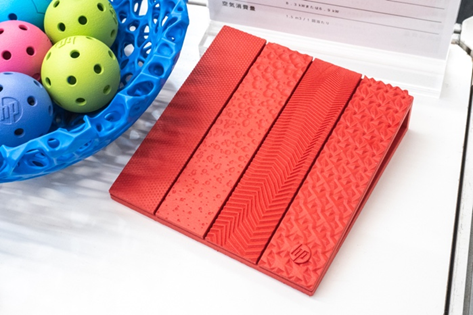

京都のAM企業YOKOITOは、2022年11月からポストプロセス(後処理)まで含めたAMエコシステムの提供を開始している。樹脂3Dプリント後処理技術を先導するドイツDyeMansion社とのパートナーシップを活かし、特にPBF/SLS方式の3Dプリントにおいて、最終製品化への支援を精力的におこなっている。

PBF/SLS方式の3Dプリンターでは、造形後に粉末を取り除き、表面をコーティングするなどの後処理が必要だ。そのプロセスの煩雑さや手作業による品質のブレに対し、YOKOITOはDyeMansion社のシステムによって生産プロセスをシームレスに統合し、最終製品レベルの造形物まで一気に作り上げることを提案している。

まずは「Powershot C」で粉を落とすブラスト処理を行なったのち、表面処理ではマットな印象を生む「Powershot S」か、エコフレンドリーな溶剤を用いる「Powrfuse S」を選択できる。内部構造の処理が必要か、皮膚に触れるものかなど、作りたい製品の要件に応じ選択できるのは嬉しいポイントだ。

また、展示ブースではその色彩の豊かさも目を引いた。染色システム「DM60」による着彩は、標準的なカラーデータベースからオーダーメイドまで使用可能。後処理と染色が施されたアイテムからは、「3Dプリント感」とでも言うべき印象が一気に削ぎ落とされる。装具やメガネなど、個人の好みがダイレクトに反映される領域でのニーズが多いのは、3Dプリントならではの個別生産の強みがさらに生かされるからだろう。

日常生活において3Dプリント品を見る機会はまだ多くない。造形精度や実用強度においては条件を満たしていても、視覚や触覚に与える印象が追いつかなければ、生活のシーンには馴染まないのだろう。後処理や着彩の実用化を進めるYOKOITOのソリューションには、今の3Dプリント産業の欠けたピースを埋めるような印象を感じられた。

まとめ

Formnext Forumは世界で行われているイベントだが、今回の東京会場を一見しただけでは、さほど国際色豊かな印象を受けないかもしれない。しかし、各社の展示や取り組みを掘り下げていくと、世界中のメーカーとの連携や、未来も見越した素材開発など、国内に限定されない展開も伺えた。会場には海外出展への相談窓口なども設置され、3Dプリントで東京と世界を繋いでいくための入り口になっていることが感じられた。

1992年生まれ。大学で3Dプリンタに出会いものづくりの楽しさを知り、大学院・研究員を経て独立。テック/ものづくり系の取材を中心にライターとして活動中。