GUTENBERG(グーテンベルク)は、中国勢の低価格・廉価な3Dプリンターが世界的にシェアを伸ばす中、国産3Dプリンターメーカーとして産業界から着実な支持を集め成長を続けている。

工作機械レベルの精度を目指すグーテンベルクの強みは機械的精度と造形速度の基準を塗り替える3Dプリンターとしての技術水準の高さに加え、樹脂への添加剤に強みを持つ大塚化学との資本業務提携を通じて実現した、造形物の強度にこだわったモノづくりへの姿勢だ。

この同社の姿勢が品質にこだわる国内製造業に受け入れられ、2022年からスタートしてすでに累計300台以上の納入実績を積み上げてきた。そのグーテンベルクの次の打ち手として2025年7月に登場したのはPEEK材対応の新機種MP1だ。3Dプリンターによる最終部品製造を具現化しようと取り組む同社の新機種のリアルに迫った。(取材:シェアラボ編集部 伊藤正敏 提供:株式会社グーテンベルク)

目次

PEEK材3Dプリンターの課題と導入障壁

従来機の問題点:大型・高電力・造形困難

シェアラボ編集部: グーテンベルクさんの取り組まれているフィラメントを材料とするMEX(Material Extrusion)方式の3Dプリンター市場では、中国勢の廉価な装置が存在感を増している中だと思います。そんな中でG-ZERO L1を投入して量産グレードのモノづくりを加速しようとされてきたと思いますが、手ごたえはいかがですか?

山口氏: 廉価帯の3Dプリンターが市場に広がったことで、3Dプリンターを使ったモノづくりが製造業の中でも着実に身近になったと思います。そんな中でさらに造形物の機械的精度や強度にこだわりたいというユーザーの声が高まっていると思います。

ただ速く作る、きれいに作るだけではなく、ちゃんと造形したものが強度を保っているかにこだわって取り組んでいる点をご評価いただけていると感じています。

シェアラボ編集部: ワークサイズを大きくしたG-ZERO L1に続いて、スーパー・エンジニアリング・プラスチック(スーパーエンプラ)であるPEEK対応の新機種G-ZERO MP1を投入したのはそんなニーズに応える形なんでしょうか。

山口氏: そうですね。PEEK材料は耐熱性、耐薬品性、強度など様々な観点で、高い水準を持った材料です。それだけにちゃんと造形するのが難しい材料でもありまして、実際にPEEKに取り組んでいるけど苦戦しているというご相談をいただくことが多かったんです。高額な装置でも造形に苦戦するし、廉価な装置だと扱えない。そんな難しい領域だからこそ挑戦していきたいという狙いもあり、取り組みました。

ユーザーが直面する具体的な技術課題

シェアラボ編集部: PEEK対応を謳う装置はすでにあると思うのですが、どういう点に苦労しているユーザーさんが多いんでしょうか?

稲田氏: たとえば本当はピン角で造形したいのにできないので、角を丸くして逃げている、などのご相談があります。PEEKは優れた材料ですが、その分高熱で溶融させなくてはいけないですし、粘度も高いです。押し出し方や制御の仕方も工夫が必要です。形だけできていても、内部まで狙い通りに仕上がっていないと強度がでません。そのあたりもご相談をいただくケースがあります。

G-ZERO MP1の技術仕様と革新的特徴

温度性能:ヘッド450℃・ベッド120℃

シェアラボ編集部: PEEK材で3Dプリント品を制作したいけれど、どこか妥協していたユーザーニーズに応える形でG-ZERO MP1が開発されたんですね。そうやって生まれたG-ZERO MP1に関してですが、特徴にも触れていきたいと思います。ヘッドの温度が最高450℃でプリントベッドの温度管理がついているんですよね。

山口氏: ベッドが最高120℃まで対応していまして、対応樹脂材料は現状のところ、PEEK、PPS、PAに対応しています。

造形サイズ:250×200×200mmの卓上設計

シェアラボ編集部: 造形サイズは250㎜×200㎜×200㎜ということですよね。G-ZERO MP1は卓上サイズで家庭用電源でも利用できるんですね?既存のPEEK対応機はMP1に比べるとかなり大きいですし、電源も工事が必要なものが多いと思います。これはかなり凄くないですか?

梶氏: ありがとうございます。設置環境を問わないようにこだわりました。利用するユーザー企業の方もCAD作業を行う本社の設計室にも、工場の執務エリアにもおけると思います。

シェアラボ編集部: かなり凄いことをサラっとこなされてますよね。実際の利用者からよせられる相談に対して、グーテンベルクさんが出した答えがG-ZERO MP1だとおもうのですが、どれくらいの開発期間がかかったんですか?

山口氏: 専用の設計に取り組んだという意味では数か月です。ですが、継続的な改善点の積み重ねという意味では、大塚化学と提携した時点から数えて3年分の改善点が盛り込まれていると思います。

対応材料:PEEK・PPS・PA対応

G-ZERO MP1は高性能スーパーエンジニアリングプラスチックに特化した設計となっており、以下の材料に対応している。

- PEEK(ポリエーテルエーテルケトン): 耐熱性・耐薬品性・機械的強度に優れる

- PPS(ポリフェニレンサルファイド): 耐熱性・耐薬品性・電気特性に優れる

- PA(ポリアミド): 高強度・耐摩耗性に優れる

大塚化学との材料開発体制

毎週の物性試験による品質保証

シェアラボ編集部: なるほど。PEEK対応の装置を比較して見るときに、サンプル造形のどこに注目したらよいかヒントになりますね。どうしてグーテンベルクさんのG-ZERO MP1はそうした点を解決できたんですか?

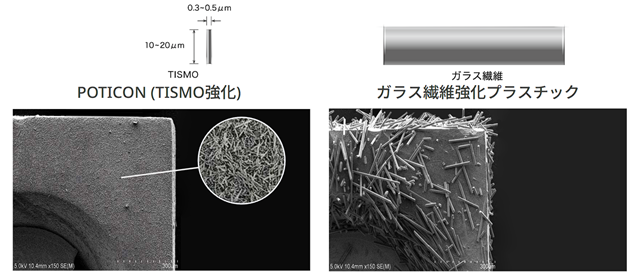

稲田氏: 私たちは材料と装置の両面から取り組んでいます。資本関係にある大塚化学は樹脂材料にTISMO(チタン酸カリウム繊維)という添加剤を加えて機能性を高めるPOTICONというブランドで展開しています。様々な材料メーカーと連携して250以上の種類で展開している知見を活かして、造形した部品の物性まで毎週試験しながら開発する体制になっています。

シェアラボ編集部: TISMOはガラス繊維などに比べてかなり微細なんですね。伺うたびに思うんですが、ここまで材料メーカーと体制を作って取り組んでいる装置メーカーさんも少ないですよね。しかも大塚化学さんが添加剤に強みがある材料メーカーとして幅広い材料メーカーさんと付き合いがある点も強みですよね。

POTICONを中心とした材料技術の活用

梶氏: 前にもお話したかもしれませんが、この体制になってからプリントヘッドを早く動かして造形速度を上げればいいわけじゃないということを思い知らされました。作った部品がちゃんと強度を担保していないとデータで突きつけられるので、逃げられないんですね。だから装置開発の面でも見た目の綺麗さ、造形速度だけではなく、造形した部品の中身まできちんとしたモノを作るまで取り組むことができました。

実用的な造形事例とサンプル紹介

PEEK製フィルター:薄肉・高強度・耐薬品性

シェアラボ編集部: 満を持して、ということかと思うのですがどんなものが造形できるか教えてください。

山口氏: サンプルをいくつか見ていただこうと思います。PEEK材でフィルターを作ってみました。

シェアラボ編集部: これ薄いですね!しかもきれいに平面が出ているというか、全然反りや波打った感じもしないのがさすがです。写真で伝えきれるかどうかわかりませんが、フィルターとしてすごく微細なメッシュ形状になっていますね。

山口氏: 薄くて強度があり、耐薬品性もあるようなフィルターが作れないかという相談がありご用意したものです。こうやってゆがめても問題ない粘りもあります。

こちらは表と裏で形状が異なるフィルターです。従来は二つの部材を重ねていたところを一体造形しています。別の材料で用意していると使い捨てになったり部品寿命が短いような場合、PEEKを材料にすることで部品の寿命が延びたりメンテナンスの頻度が下がるかもしれません。

産業用部品:ドレンコック・複雑形状対応

シェアラボ編集部: こちらはドレンコックのような部品ですね。産業用装置のこういうフィルターって高価だったりするじゃないですか。交換のたびに停止も必要だろうし。素人考えですけど、メンテナンス頻度が高い箇所のカイゼンとして、複数部品を現場で高機能化することで、交換頻度が下がったりもできそうな可能性を感じます。

こういう形状を見ると、わざわざ3Dプリンターで作る価値がある部品ってまだまだたくさんありそうな、そんな可能性を感じるサンプルばかりですね。

機械要素部品:ネジ・バネの実用レベル造形

山口氏: ほかにもG-ZERO MP1のつよみを活かしたサンプルとしては、ネジやバネなんかもご用意しています。G-ZERO MP1であれば積層を縦に積んでいくことができますので、サポートが不要です。

内部に穴をあけていますが、こういう形状も3Dプリンターならではだと思います。

シェアラボ編集部: このバネも3Dプリンターで作っているんですよね?

山口氏: はい。ちゃんと力をかけても、しなって戻ってくれるようになっています。PEEK材の特性を活かしたモノづくりに活用できると思います。

シェアラボ編集部: PEEKのほうが材料代は高いでしょうが、メンテナンスの頻度が下がるほうがメリットある場合も多いでしょうね。1か所、2か所ですまないことも多いでしょうし。

梶氏: 先ほどお見せしたように、単純なフィルターなどは販売されているとは思うのですがフィルターを重ね合わせたような形状のものは販売されていないですし、意味がある改善を実現できる3Dプリンターらしい活用法かなと思います。

自社製品への採用:MP1プリントヘッド部品

シェアラボ編集部: こちらはどんな部品でしょうか?

梶氏: G-ZERO MP1のプリントヘッド部分です。実はプリントヘッドにセンサーが複数仕込んであるのですが、最適な形状を検討する段階から3Dプリンターで試作を重ねましたし、金属よりも軽量なので造形速度も精度も製品寿命も向上するということで最終製品にも採用することになりました。

シェアラボ編集部: 実際に自社製品に最新機種で製造した部品を採用している点に自信と誇りを感じます!毎回思うんですが、これで後加工いれてないんですよね。仕上がりの綺麗さもこうしてみると最終部品に採用できるレベルなんだなと思います。

梶氏: 私たちは3Dプリンターで最終部品を量産できることを目指しています。廉価な装置でできないことを突き詰めていくと高機能な材料と部品を高いレベルで仕上げていくことができることだと思います。私たち自身、3Dプリンターを自作してきたユーザーでもあるので、かなり厳しく取り組んでいると思います。

適材適所の活用戦略と市場展開

ロボット・自動車業界での採用実績

シェアラボ編集部: 大きなものに対するニーズはありますか?よく海外の展示会だと大きな歯車などを展示しているケースも見かけますが?

梶氏: 大きい部品へのニーズもあると思いますが、大きい部品には強い力がかかります。そうするとPEEKでやるよりも金属に任せたほうが強度もコストもよいかもしれません。製造現場が安心して利用できるシーンを考えていくと現在のMP1で造形できるサイズで作ることができるサイズ感のほうが現実感があると思います。MP1はPEEK材も造形できますが、卓上サイズで家庭用電源でも利用できます。設計室にも工場内の事務所スペースにも設置できるようにしています。

シェアラボ編集部: なるほど!そうすると歯車系ではロボットの関節とか、産業用装置とかが思い浮かびますよね。

稲田氏: ロボット分野ではNEDOのプロジェクトを複数大学とも取り組むことになっています。現状でもロボット系の取り組みでG-ZEROをご採用いただいているケースは多いのですが、今後もかなり活用が広がっていく分野だとおもいます。

山口氏: 今回ご用意したフィルターや小型の歯車なんかはPEEKだからこそ役立つという局面も出てくると思います。もちろんもっとさまざまな用途があると思うので、ぜひこんな部品を作ってみたいというお声を伺っていきたいところです。

プリントファームでの量産体制

シェアラボ編集部: 1年前に伺った時よりも3Dプリンターも増えていますね。

梶氏: 最近プリントファームと呼ばれる複数台の3Dプリンターを並べて生産能力を高めている製造拠点が日本でも出始めました。私たち自身、G-ZERO MP1の量産に自社の3Dプリンターを利用しています。展示会の会場でサンプルを触っていただくのが一番手軽ですが、よろしければぜひ本社工場で実際に部品をご説明したり開発者と直接お話いただける機会もご用意できます。こんな部品を作りたい、こんな課題感があるがグーテンベルクで解決できるかなどをテーマにお話ができればと思います。いままでもさまざまなお客様にお越しいただいているので、お気軽にお声がけください。

まとめ:PEEK材3Dプリンター選択の指針

工作機械のような機械的精度と製造の再現性を目指して開発された国産の樹脂3DプリンターG-ZEROは、造形速度の速さもあって自動車メーカーをはじめとした多くの国内企業に採用されている。新機種G-ZERO MP1は、造形が難しいPEEK材を卓上サイズで造形できる点でも大きな特徴を持っているが、造形サンプルのチョイスからも製造現場のニーズに対するグーテンベルク社の解像度の高さを感じた。

既存工法とうまく住み分けを行って3Dプリンターならでの価値を打ち出していくことができてこそ、仕事として成立する。高い技術力と豊富な知見を持つ同社に相談するだけでも価値ある時間になるかもしれない。

PEEK材対応機種の選択ポイント

最後にPEEK材対応3Dプリンターの選定時に心がけるべきポイントに関してまとめておこう。

- 設置環境の自由度: 家庭用電源・卓上サイズでの運用が可能か

- 材料サポート体制: 装置だけではなく材料メーカーとの連携による品質保証がされているか

- 実用部品の造形実績: 最終部品レベルでの活用事例があるか。

- 技術サポート: 開発者との直接相談や生産現場の見学に対応しているか

PEEK対応機は「大型・高電力・高額」という導入障壁が課題になっていたが、今回取材したG-ZERO MP1のように、設計室から工場まで幅広い環境での活用を可能にした製品も登場している。PEEK材料の特性を活かした高付加価値部品の内製化を検討する製造業にとって選択肢はますます広がっており国際競争力を高めるためにも、導入する企業は今後増えていくことだろう。