三菱重工工作機械株式会社(以下、三菱重工工作機械)が、高さ1m×横2.5mの大形部品造形にも対応するパウダDED方式を用いた、3次元金属積層造形装置「LAMDA2000(積層のみタイプ)」を完成させた。国内では芝浦機械など各社が1mを超える大型造形が可能な金属3Dプリンターを発表しているが、横2.5mは国内初である。

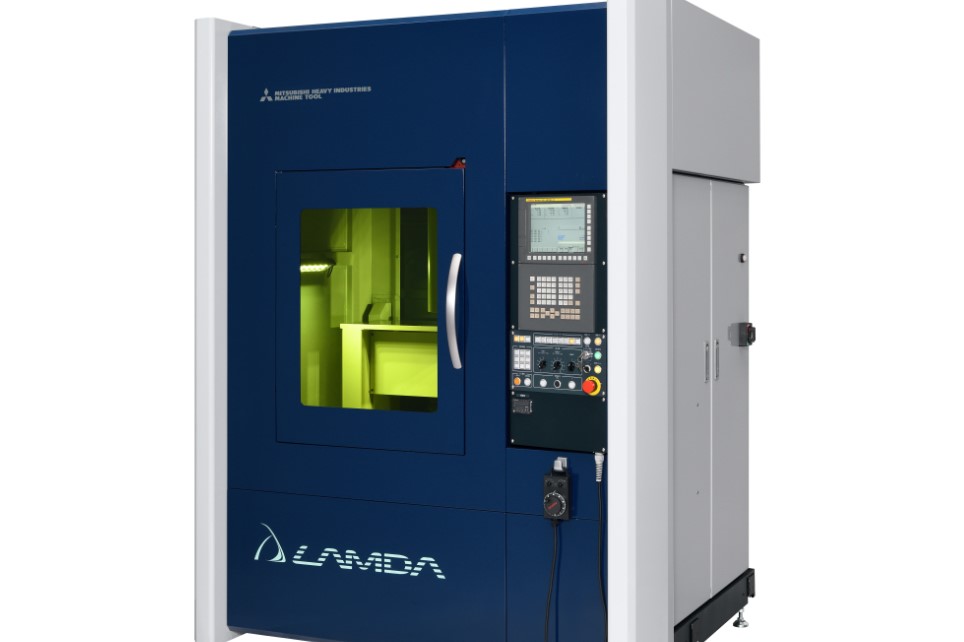

(写真は「LAMDA2000」三菱重工工作機械より引用)

以前、【2020年度版】国産金属3Dプリンターの最新動向にてご紹介したパウダDED方式金属3Dプリンター「LAMDA200」から大きさもスペックもレベルアップした「LAMDA2000」をご紹介する。

目次

大型部品造形に適した技術を搭載した、金属3Dプリンターが誕生

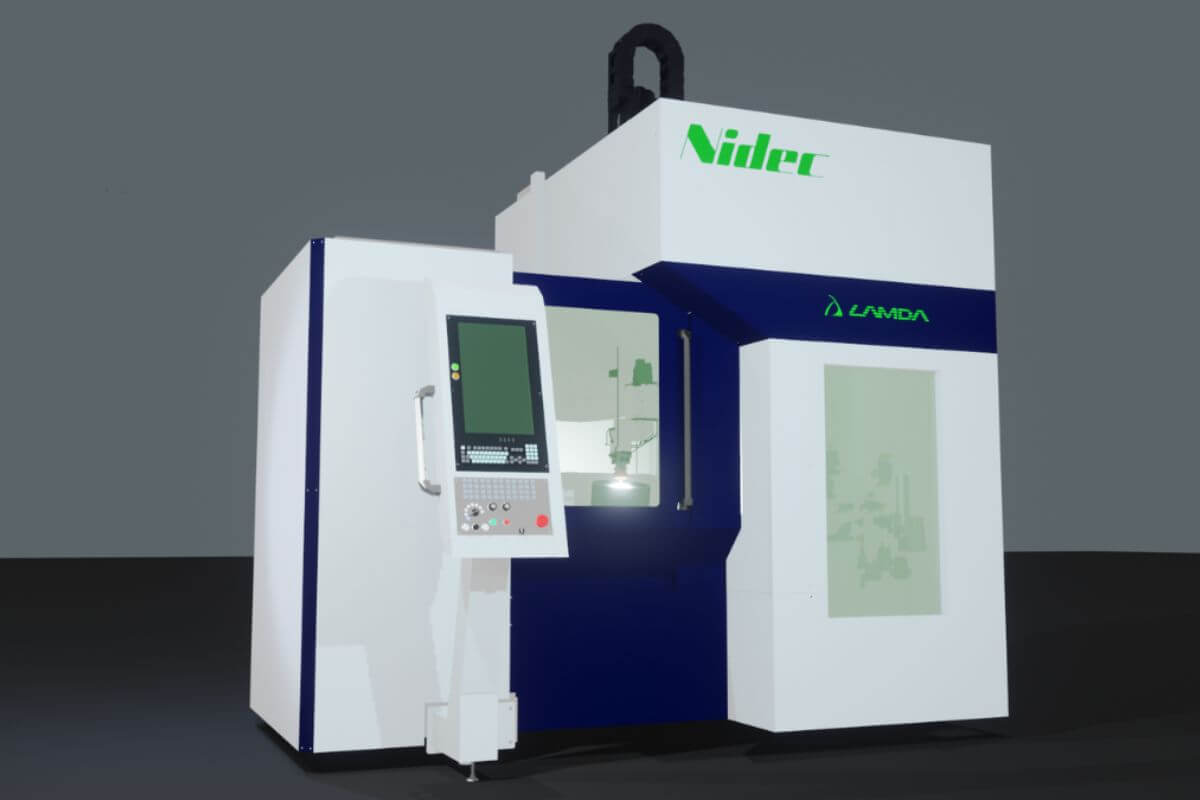

機械の本体サイズ縦7m×横5.5mと「LAMDA200」の約2倍のサイズとその存在感はさることながら、高さ1m×横2.5m×奥行0.9mの造形サイズに対応する国内最大サイズの金属3Dプリンターである。

同社の「LAMDAシリーズ」は、粉末を噴射しながら、レーザをあてて粉末を溶融し、造形していく独自のDED方式(別名:パウダーデポジション方式)を採用。 必要な箇所に必要な分だけ粉末を提供していくため、パウダーヘッド方式のように一面に金属粉末を敷き詰める必要がない。そのため、金属粉をタンクに敷き詰めて造形するパウダーべッド方式に比べて造形速度を10倍以上に高められるほか、大型品の造形にも適用できる。

「LAMDA2000」は主に航空宇宙分野の大型サイズで、チタン合金や特殊合金を使った高付加価値部品向けの活用を想定しており、大型造形向けの独自技術「ローカルシールド」と品質向上のため、「モニタリングフィードバックシステム」が搭載されているところが特徴だ。

ポイント①: ローカルシールド

DED方式を採用しているため望みの場所に粉末をノズルから吐出し、同時にレーザで溶融させていく。レーザーを対象部に照射し、メルトプールを生成、シールドガスを噴射するステップで行われる。噴射するステップの時、大気の巻き込みを防止する局所シールドガスにより、チタン合金等酸化を嫌う材料の造形が大気環境中で可能となった。この技術は「ローカルシールド」といい、酸化を嫌う材料でも大気環境中での造形を可能とするため、特に大型部品の造形に適している。

ポイント②: モニタリングフィードバックシステム

また、積層品質向上のため、「モニタリングフィードバックシステム」を搭載。この技術では、モニタリング機能でメルトプール(溶融池)の状態を3D画像で記録し、造形中に目視で確認が可能。それにより品質トレーサビリティを確保することで品質向上に貢献。また、開発中であるが今後は「フィードバック制御」を稼働させることで、造形不良の可視化することができ、安定した品質保証が可能になる。

(写真はすべて三菱重工工作機械より引用)

販売価格は約3億円。年間2台の販売を目指す。

金属3Dプリンターは現状、国内では主に試作向けにとどまっており、今後は量産段階での利用拡大が期待される。三菱重工工機は、大型造形対応などのDED方式の強みと独自技術の組み合わせを訴求し、すでに同社工場で展示されている機内で造形と切削を行えるハイブリッドタイプ(造形サイズは高さ1.6メートル、横2メートル×奥行き1.5メートル)と併せて、大型金属積層造形(AM)機の国内パイオニアメーカーとしてLAMDAシリーズの販売を拡大予定。今後も国内金属3Dプリンターの展開に注目したい。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。