CUBICURE社(本社オーストリア・ウィーン、2015年設立)は、特許取得の「Hot Lithography」による高粘度フォトポリマー3Dプリント技術を開発・提供し、産業用樹脂プリンターと材料を製造、医療・電子機器・自動車分野で最終用途パーツの量産を支援している。同社は2025年7月22日に、エレクトロニクス業界における高い技術的要求に応え、これまでのAM技術の限界を超える2種類の高性能材料「ThermoBlast」と「LDS対応材料」を日本市場向けに発表した。(記事中写真はCUBICURE提供)

目次

熱に強く絶縁性に優れる「ThermoBlast」

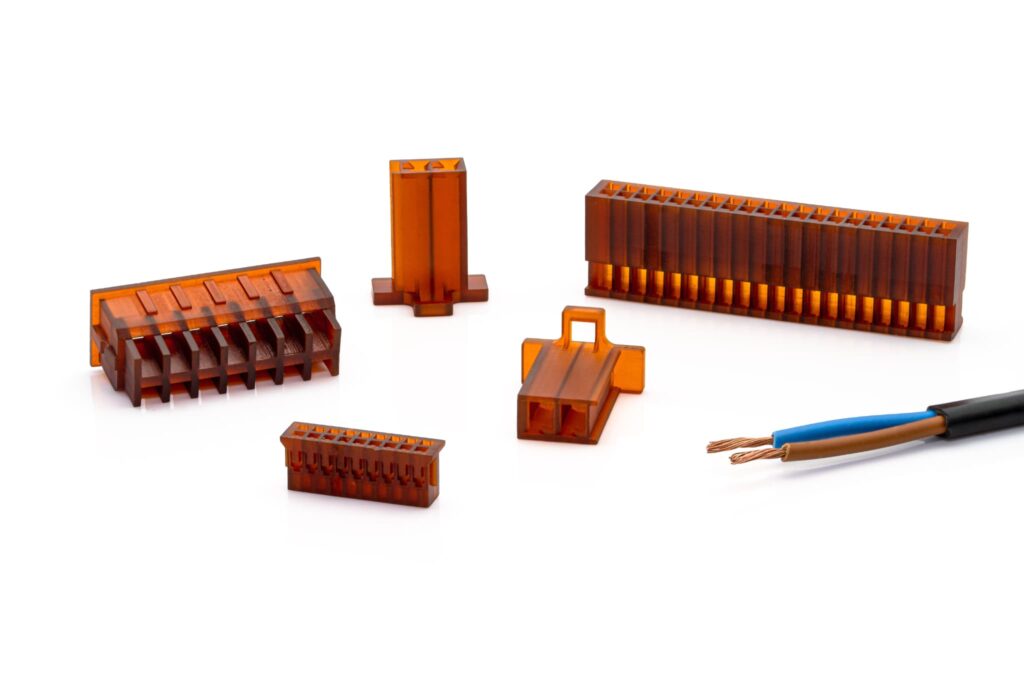

ThermoBlastは、300℃までの高温環境に耐えうる光硬化性ポリマーで、UL 94 V-0の難燃規格に準拠(壁厚0.45mmでも適合)。絶縁破壊強度は30kV/mm、CTI(耐トラッキング性)600Vと、電子機器に求められる高い安全性・信頼性を実現している。

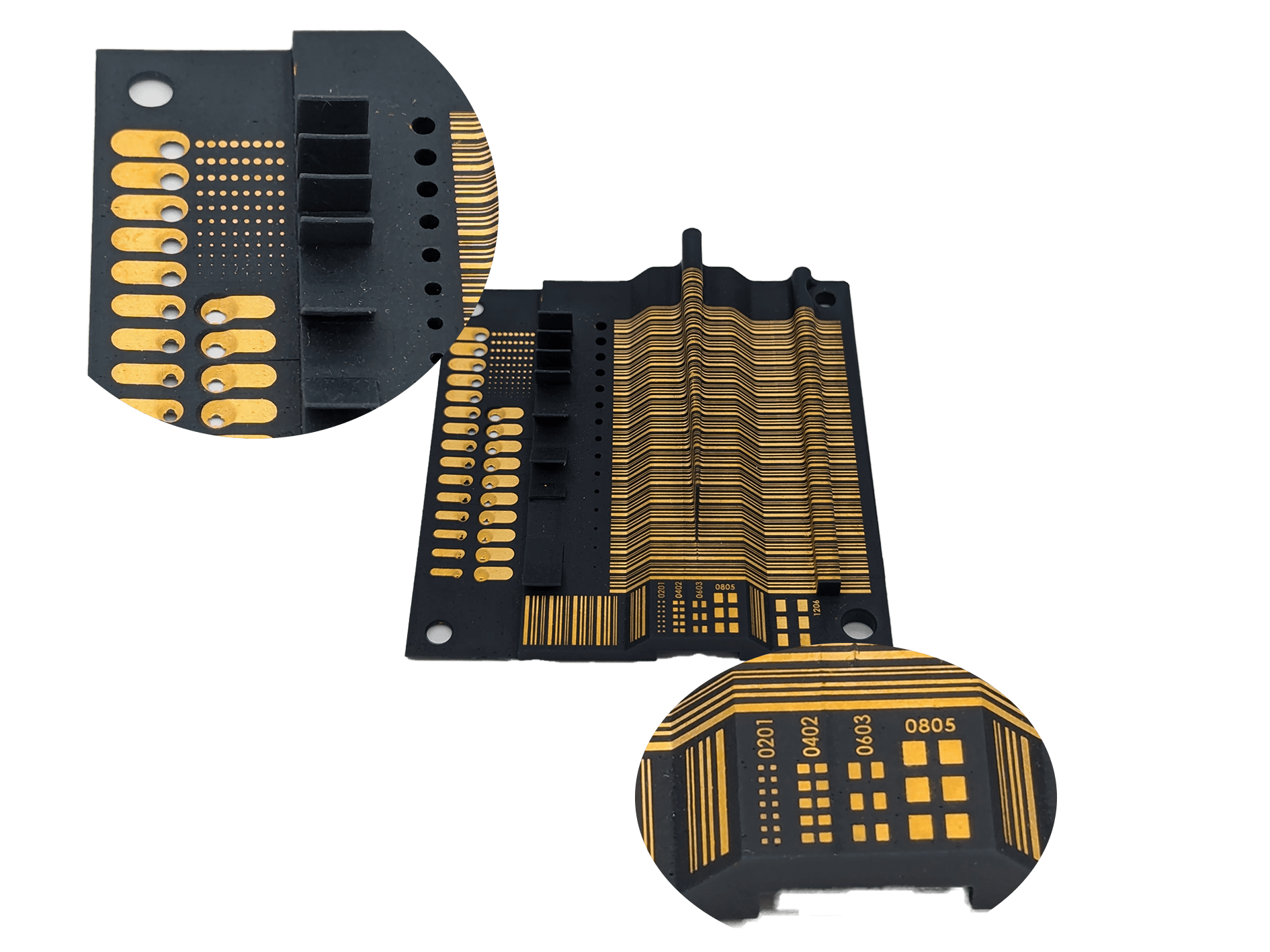

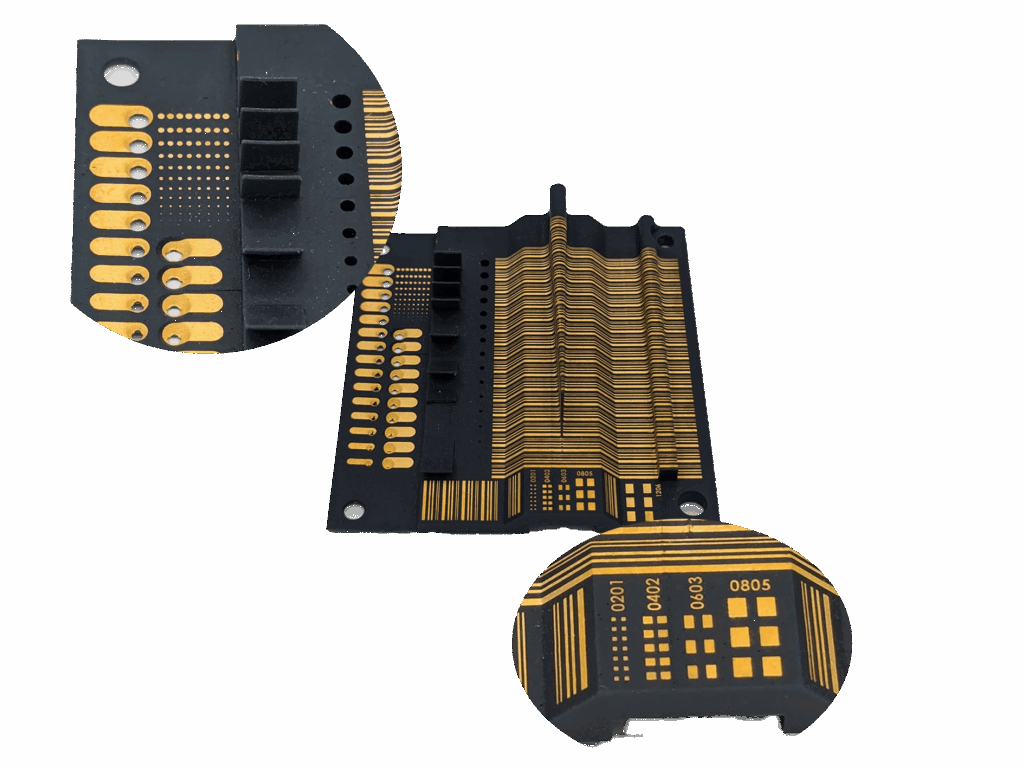

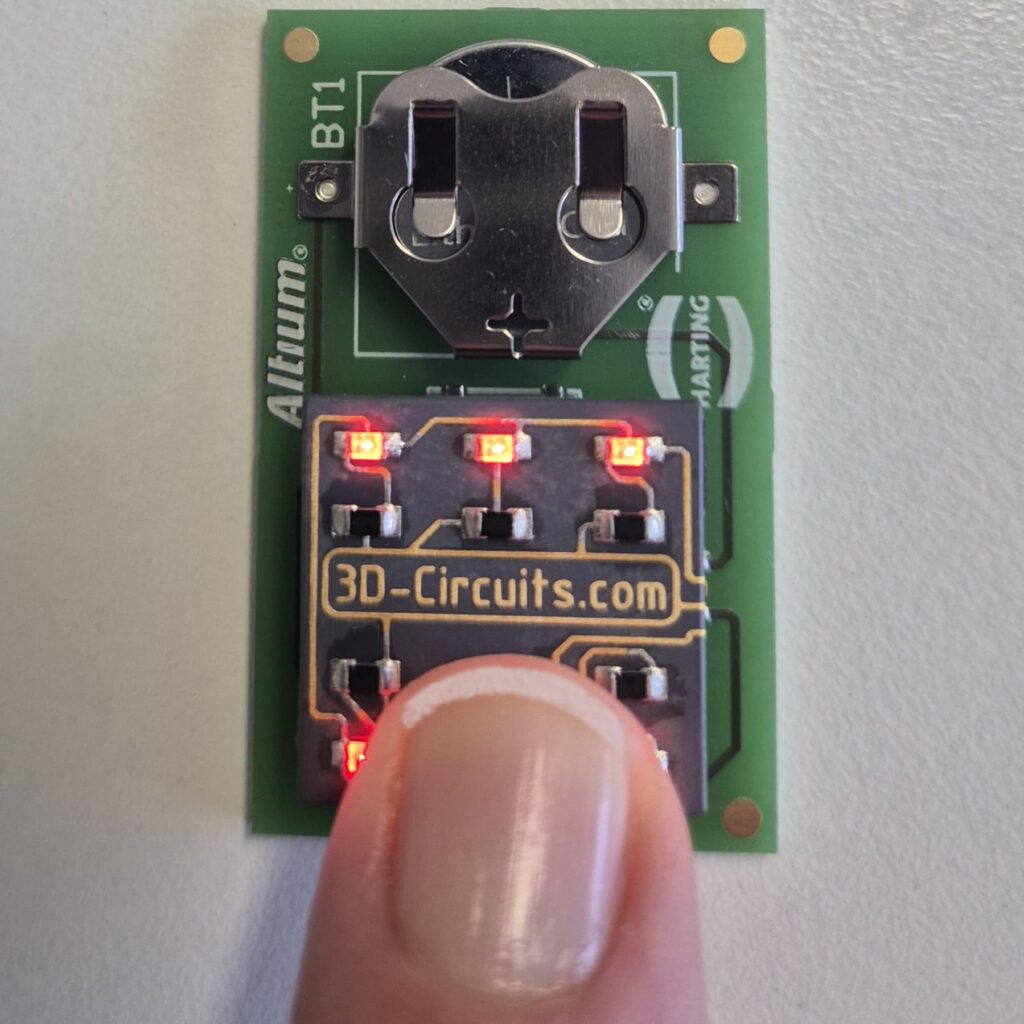

3Dプリンティングによる3D-MIDへの応用を可能にする「LDS対応材料」

Mechatronic Integrated Devices(3D‑MID)技術で、射出成形+レーザー直接構造化(LDS)により電子回路と機械要素を一体化し、コンパクト・軽量な3D部品を試作から量産まで一貫内製で提供しているHARTING AG社(本社ドイツ・エスペルカンプ)と共同開発されたLDS対応材料は、機械的機能と電気的機能を一体化した3D造形部品製造を可能にする。これにより、小型化・軽量化・機能統合といった設計上の革新を実現。ミニチュア電子アセンブリや複雑なコネクタの製造にも応用可能だ。

Hot Lithographyが鍵となる技術基盤

これら2つの高性能材料は、いずれもCUBICUREのHot Lithography技術を用いてのみ造形可能。この技術により高粘度レジンの精密加工が可能となり、従来のSLA方式では不可能だった材料特性を実現した。

対応機種であるCaligma®は、18µmのレーザービームを搭載し、±10~20µmの高精度造形を可能とする。薄肉設計やマイクロスケールの部品製造にも対応しており、エレクトロニクス業界における信頼性ある造形手法として注目を集めている。

日本での製品展示情報と問い合わせ先

日本での問い合わせ先(日本語可): contact.jp@cubicure.com

CUBICUREの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から2つピックアップして紹介する。ぜひあわせてご覧いただきたい。