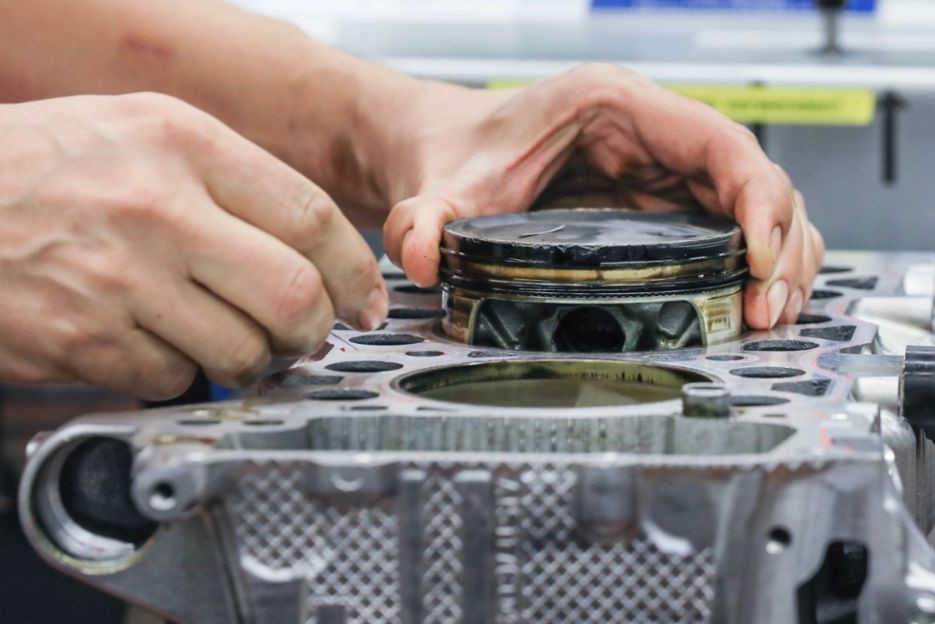

ドイツの高級自動車メーカー ポルシェ(Porsche A.G. 以下、ポルシェ)は、ポルシェ最強のスペックを誇る「Porsche 911 GT2 RS」スポーツカーの高性能エンジンに3Dプリント製ピストンを採用したことを発表した。(写真:ポルシェ公式WEBサイトより引用)

今回は、以下の3点についてご紹介したい。

・エンジン製造に3Dプリンターを活用する効果

・冷却効果・軽量化を実現したレーザーメタルフュージョン3Dプリンターとは

・ポルシェの3Dプリンター活用実績

目次

エンジン製造に3Dプリンターを活用する効果

軽量化×冷却効率=約30ps出力向上

ポルシェが3Dプリンターで製造しているのはのフラッグシップモデル「ポルシェ911 GT2RS」用エンジン。

完成品エンジンの製造に3Dプリンターを活用したのは初のケースである。

3Dプリンターでエンジン製造を行ったことにより、10%軽量と従来の方法では成形できなかった冷却ダクトを設けることが可能となった。

結果、エンジンの回転数を300rpm上げることで、約30psのパワーアップに貢献。高い負荷がかかるドライブコンポーネントを、3Dプリンターで開発するという取り組みの成果だ。3Dプリンターでも、荷重に耐える構造を備えたピストンを生産することが可能になった。

冷却効果・軽量化を実現したレーザーメタルフュージョン3Dプリンターとは

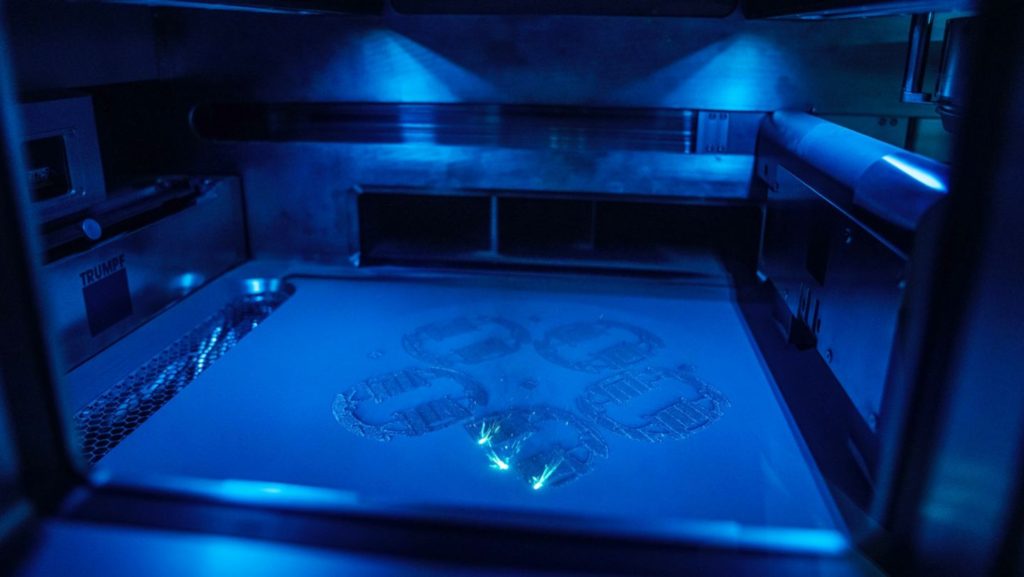

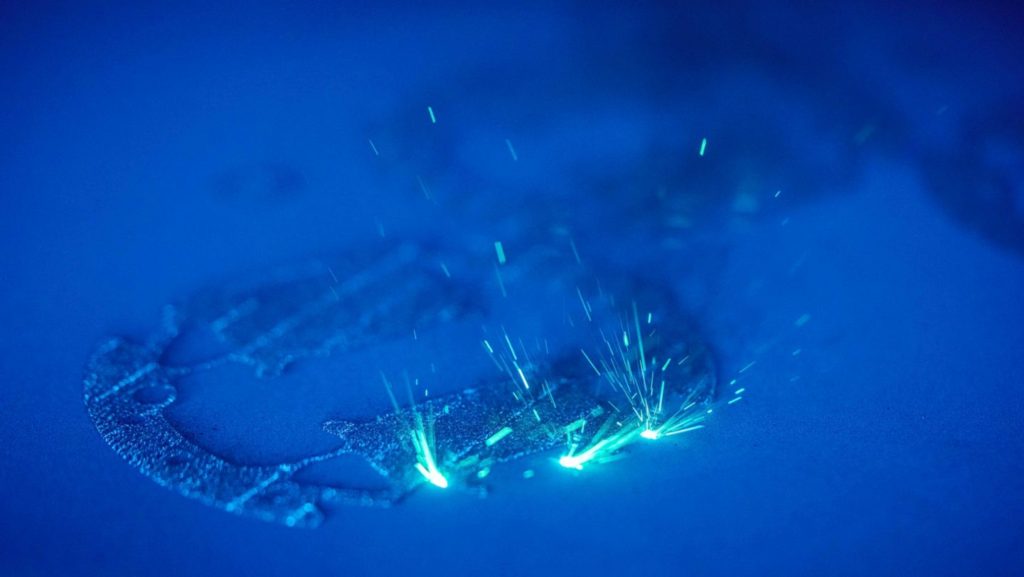

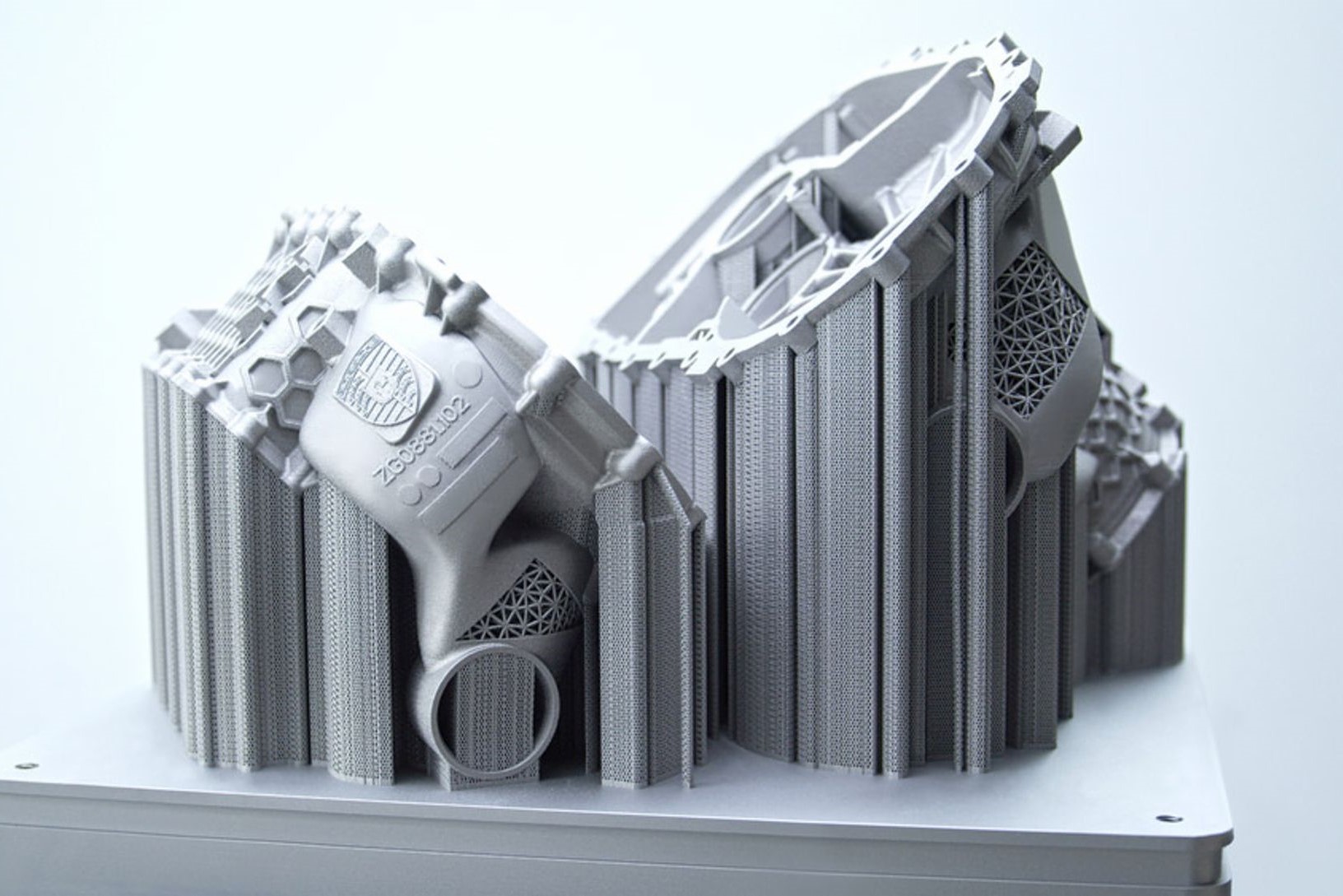

レーザーメタルフュージョン3Dプリンターとは、積層造形法の一種であり、形状が複雑で、精緻な内部ダクトや空洞部を有するパーツの連続生産に適している。

今回、ポルシェは、ドイツの部品メーカーであるマーレや、プリンターメーカーのトルンプと協力して、最先端のレーザー溶融法を開発。ピストンの外周を走るトンネルのような内部冷却ダクトを導入することが可能になった。

このダクト内を流れる冷却オイルは、ピストンとシリンダーをシールするピストンリングの後ろの重要な部分で、ピストンの温度を20℃下げるという。

設計コンピューターから直接取得したデータをもとに、粉末状のアルミ合金を1層ずつ1200層に分けて融合させることで、ピストンが形成される。トポロジー最適化ソフトウェアを使用して、力が大きくなる部分を特定し、素材の量が正確に使用されるようにすることで、複雑な形状でも丈夫かつ軽量化を実現した。

現段階では高価な工法であり、一貫した品質を確保するためには改善が必要だが、この技術は今後5年以内に量産車のエンジンに利用される可能性があるという。

自動車業界の雄、ポルシェの3Dプリンター活用実績

3Dプリントのボディフォームフルバケットシート

シートの中央セクション、つまりクッションと背もたれの表面は、3Dプリンターによって部分的に製造。2021年からは、3つの固さレベル(ハード、ミディアム、ソフト)からクッションの硬さが選べるようになる。

クラシックモデルのパーツに3Dプリンタ活用

ポルシェのクラシックモデル用に再現された約20のパーツは、現在アディティブプロセスを使用して製造されている。

このように、いままでも3Dプリンターの特性を活かして活用してきたポルシェ。

今回の技術も、他の部品での活用も視野に入れているとのことだ。冷却の流れと表面積を改善するため、ターボチャージャーのインタークーラーでの活用の検討や、オイルクーラーを内蔵した電動アクスルドライブにも取り組んでおり、3Dプリント技術を使えば部品数の削減につながり、組み立てが早く、2倍の剛性と10%の軽量化を実現できる。

メーカーには部品の管理コスト削減が可能になるだけでなく、製造が終了した部品についての対応も、可能になるというメリットがある。

3Dプリンターでの量産も注目されている中、ますます今後の自動車業界での3Dプリンターの活用に目が離せない。

ShareLab関連ニュース

関連Webサイト

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。