2025年7月10日(木)に「アスペクト・三菱商事テクノス 共同セミナー in 大阪」が株式会社アスペクトと、同社販売代理店である三菱商事テクノス株式会社により三菱商事テクノス大阪支社内会場で共同開催され、パネルディスカッションのファシリテーターとして、ShareLabから丸岡が参加した。今回のセミナーでは、AMを実際のビジネスに活用している、またはこれから活用するユーザーの生の声を聴く講演と、ユーザーがビジネスとしてAMを使う背景、課題や要望と、AM装置と材料の製造販売者の考え方を交流するパネルディスカッションが提供された。今回も参加者で会場は満席となり、会場にて活発に交流する様子が見られた。その内容の要点をお伝えする。(上記写真はパネルディスカッションの様子 アスペクト撮影提供)

目次

株式会社アスペクトと三菱商事テクノス株式会社 概要

株式会社アスペクト(本社東京)は1996年設立。樹脂粉末レーザーPBF装置開発・販売・保守、粉末樹脂材料開発・販売、AM装置を用いた受託造形サービス、AM技術の用途開発や共同研究開発を行う企業で、国内外に多くの装置ユーザーを有する。現在販売する樹脂粉末レーザーPBF装置製品シリーズはAM-E3(エーエムイーキュービック)で、ワークサイズや高温材料対応により4グレードで販売されている。

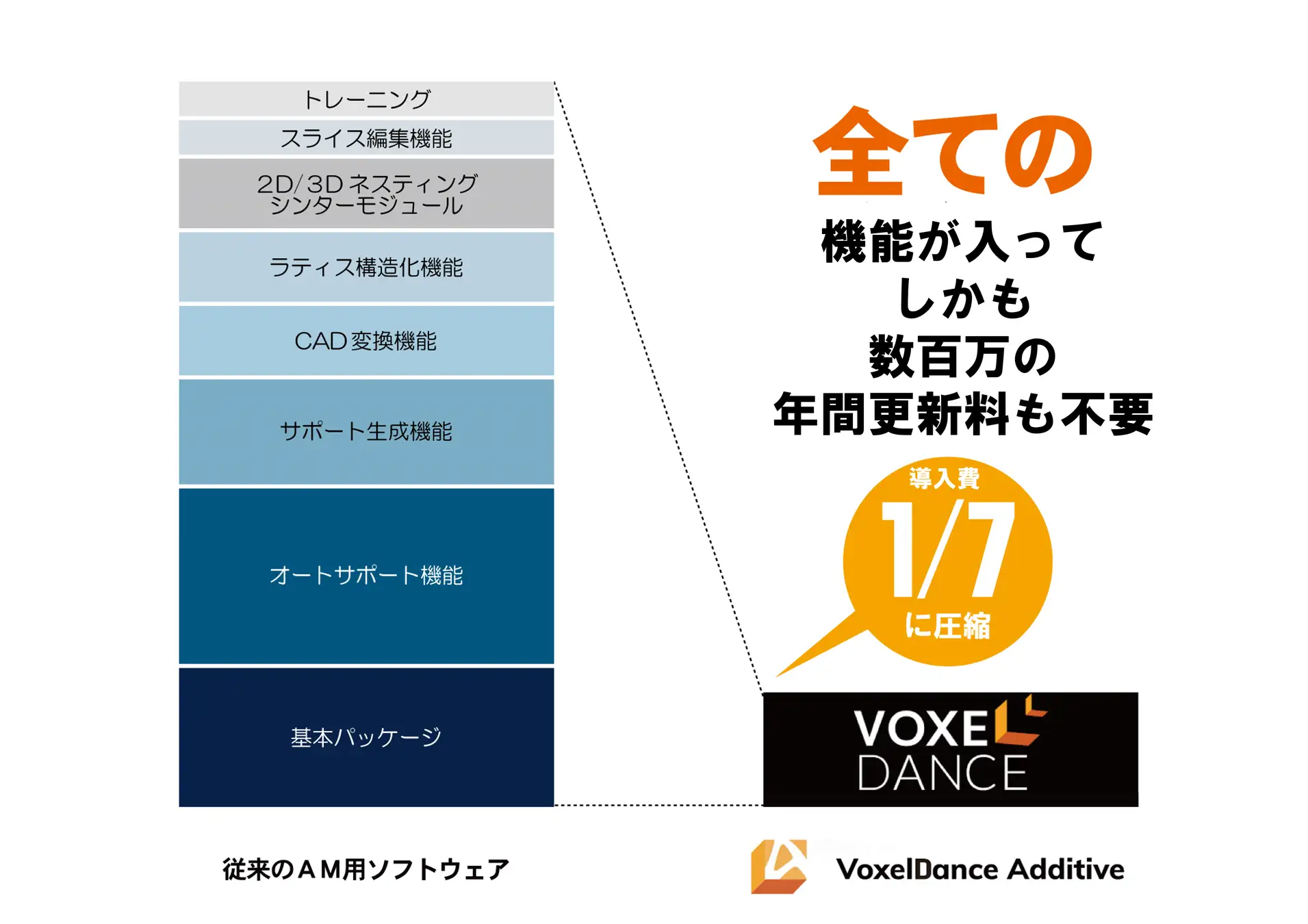

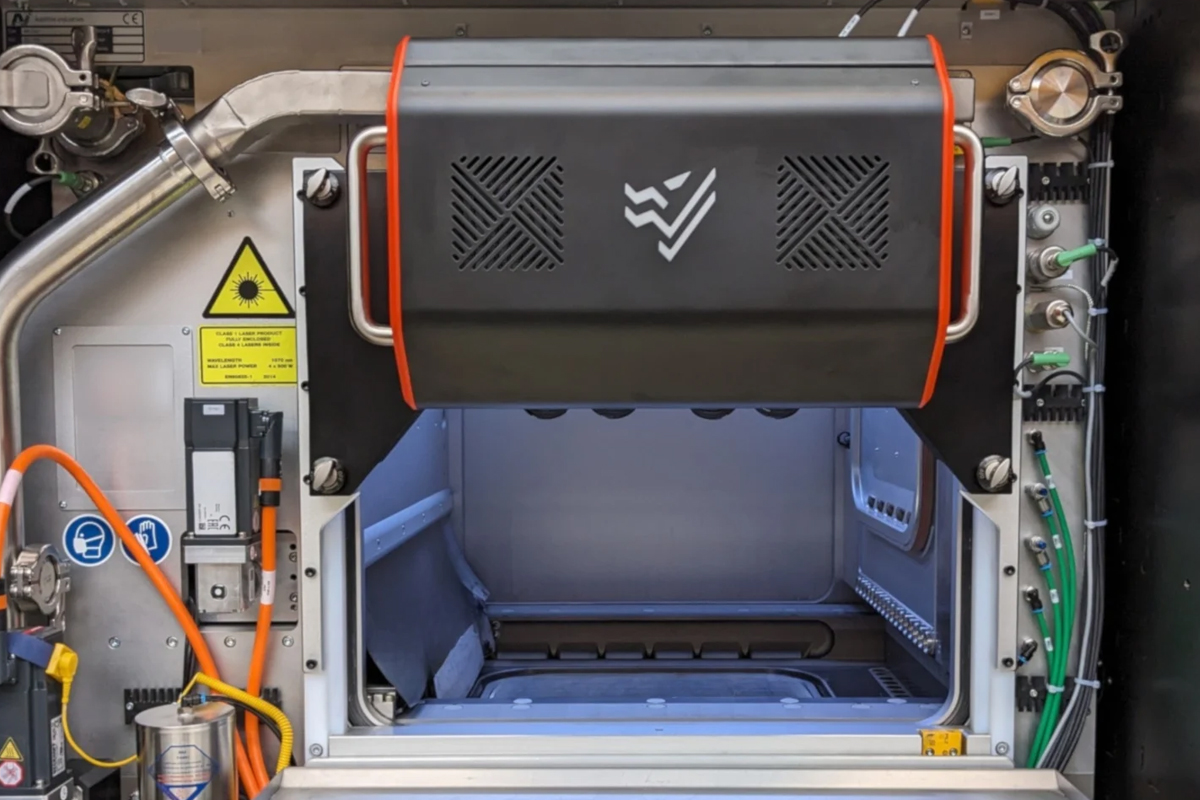

三菱商事テクノス株式会社(本社東京)は、金属加工機械を中心とした工場内各種設備機械/装置の単体及びシステム等を行う商社。AM関連はアスペクト樹脂AM装置、及びColibrium Additive社(旧GE Additive)の金属AM装置(金属3Dプリンター)販売のみでなく、AM関連装置・測定機器・開発商品販売、受託成形も行っている。

「アスペクト・三菱商事テクノス 共同セミナー in 大阪」講演の要点

まず今回の機会を与えていただいたアスペクト、三菱商事テクノスの皆様と講演、参加をされ、貴重なお話を伺った皆様にこの場を借りて感謝の意をお伝えしたい。主な講演と要点を以下にお伝えする。今回は長年AMを実際のビジネスに活用している、またはこれから活用するユーザー3社の講演があった。

『AMの最終製品に向けた取り組み』

八十島プロシード株式会社

八十島プロシード株式会社(本社 兵庫県神戸市)は1937年創業。高機能性樹脂部品の切削加工販売、エンプラ、スーパーエンプラ素材販売を主業とし、現在半導体関連の売上が約7割で、シリコンウエハーは金属接触出来ないことから、PEEK樹脂切削溶接加工部品の需要が多い。その他人工関節樹脂部品の売り上げも約1割 ある。2011年から3Dプリント出力事業を開始。6~7割は試作の需要で、残りは実用製造治工具や最終製品。これまでの事業拡大ステップは、 ホップ=自動車バンパー試作品 ステップ=自動車ランプ検具 ジャンプ=JAXAの新型宇宙ステーション補給機 「HTV-X」エアダクト製造 であった。また3Dプリント後に切削仕上げするのが多いのはPPSやPEIなどのスーパーエンプラ品で、 それらのバレル研磨やケミカルエッチング仕上げも行う。

講演『3Dプリントによる「最終製品」への挑戦』

株式会社福原鋳物製作所

株式会社福原鋳物製作所(本社 埼玉県川口市)は1937年創業。FCD鋳鉄な普通鋳鉄による下水道用人孔鉄蓋や防火水槽用鉄蓋の製造を主業とする。国内はもとより中国の工場でも鋳造の環境対応難しく、今後への危機感があったことから、「あったらいいな!」をテーマとした製品開発に注力している。そのひとつとして市町村消防局の要望から、消火活動中のマンホールへの落下防止「マルチセーフティーボード」を共同開発し樹脂PBF 3Dプリンターで最終製品製造し販売予定。初めは鋳物や木材切削、発布スチロール+ポリウレア塗装などで検討試作したが、消防車に常に載せることから重さ、耐荷重、コストなどの点で断念。またそれまで相談した会社は、樹脂製造実績がゼロで取引実績なし、未知の商品開発の点で断られることが多かった。1年後にアスペクトと出会い、装備込み150kg体重の消防隊員が乗っても壊れない、消防車に乗せるためになるべく薄く、消火栓の複数サイズに対応、コスト、開発製造スピード、試作修正容易の要求を満たせた。材料はナイロン12と金属材補強。8つの分割造形部品折り畳み式で直径約630mmとなる。社会的意義のある製品への挑戦で、日本の企業が最も嫌う新規取引先の条件でも取り組んでくれたアスペクトの心意気に感謝している。

日本のものづくりの壁として、既存の枠組みにがんじがらめ(過度に保守的)、リスクを取らない、責任が取れないの一言で断られる、新しいものへの拒否反応があり実績は?と聞かれる、ベンチャーを応援する気持ちが薄い、量産前提が挑戦を拒む、資金調達が難しいことを挙げ、3Dプリンターを「使える技術」として現場に届けることが今回の挑戦。

講演『高く飛ぶために、地べたを掘った 田中精密のAM挑戦記』

田中精密工業

田中精密工業株式会社(本社 富山県富山市)は1948年創業。金属自動車部品、オートバイ部品、汎用部品などの製造を主業とする。特に高性能自動車エンジンロッカーアームを開発から製造。また国産ロケット H3エンジン燃焼室の部品もニッケル合金で製造する。同社は世の中のEV化の前にターボによるダウンサイジング化でロッカーアームが無くなる危機感から、ダイカスト技術を高めて大物部品を取り込む、また生産技術力を高めロケット部品などの高付加価値部品を取り組んできた。

しかし出来る技術は増え、仕事は増えても楽にならない現実から、講演したAM(Additive Manufacturing)係長の内山氏は、スマイルカーブの川中として図面通りに作っていても顧客の求めるコストには絶対に届かない、航空関連認証必要で試作案件をやっても量産は海外にとられるので、AMで上流での仕事が出来るのではと考え、AM活用検討を始めた。しかし設備が高く、最初からよくわからず、製品として実際には活用されていないことで躓いたが、モノづくりの歴史を変える技術だと思った。その後、担当役員からの指示で3Dプリンターを役員会で説明したところ、厳しい指摘を受け、本格的に調べるきっかけとなった。その後は危機感を持ってとにかく行動あるのみとし、たくさんの情報収集と同じ志を持つ仲間を作ったが、何度も役員会提案での反対、再提案を繰り返し時間がたっていくと、想いもだんだん小さくなり「AMは会社じゃ無理」 とも考えた。しかし励ましてくれたのは仲間であり、「本当の失敗は挑戦しないことだ」 という助言であった。そこでもう一度自分の会社を分析していくと、強みは「自動車部品開発の歴史」差別化要素は「自動車販売が出来る」と気づき、既存事業をストーリーとしてつなげ、仮説検証のサイクルを回した結果、やった結果を次につなげる動きを止めないことで見える世界が違うこと、本気で動くと人がついてくるを身をもって知るに至った。AM技術は手段であり、やりたいことは何なのかを考え、まずはサービスパーツ問題解決のために何を行うか提案していくこととした。課題の強度は、ダイカストは鋳巣や結晶境界や欠損から破損するが、AMはそれより1.5倍強いことを検証したり、コストは、ほとんどが設備簿価であることから、活用できていない装置ユーザーとサプライチェーンを構築することで、今後AMと従来技術で活用を拡げることを目指し、今年10月に金属AM装置導入を予定している。挑戦を通して得たことを示す。

1.技術に惚れ込むことからすべてが始まる

2.理想と現実のギャップは工夫と仲間で埋められる

3.一歩踏み出せば、未来は自分で作れる

パネルディスカッションの概要

下記のテーマとパネリストにより、パネルディスカッションが行われた。ファシリテーターはShareLabの丸岡が担当した。

テーマ::なぜAMを利用するのか?

パネラー:(五十音順、敬称略)

株式会社立花エレテック 品川 博

東レ株式会社 浅野 到

株式会社安田製作所 安田 龍生

八十島プロシード株式会社 久保 拓也

三菱商事テクノス株式会社 檜枝 貴史

株式会社アスペクト 須甲 信一

まずユーザーに対し、「AM導入時に主業にどのような課題や挑戦があり、何の機会や条件が合致してAMを手段として選んだのか」と、「選んだ結果、これまでどうだったのか、これからどうしたいのか」の問いに対し、「課題というより、経営者のAMに対する将来への期待」など、上述の講演企業に見られる「主業への危機感」とは異なることが示された。

八十島プロシードと安田製作所はAMサービスを顧客へ提供する立場であり、その顧客において「どのような課題や挑戦があり、何の機会や条件が合致してAM製造を委託しているのか、また開始当初と最近の変化はあるか」の質問に対し、「当初はAMが何かわからず、試したいという理由が多かったが、最近はAMへの理解が進み、スピードの需要による委託が増え、仕上げ加工無しで満足されることも増えた」とのことであった。また、「導入当初から形状寸法精度や品質が要求を満たせず、需要よりも、とにかく多く広く知ってもらうことに努めた結果、ようやく大きな案件を得ることが出来た」との回答もあり、粘り強く続けることで、環境や需要の変化を捉えることの重要性も示された。

次に「今後のAMビジネスのために装置と材料に臨むことは何か」の質問に対し、「材料や消耗品のコストが高いこと、形状寸法の3Dデータに対する誤差と、造形バッチ内、バッチごとに生じるばらつきに対する対策」が示され、それに対して装置と材料の製造販売企業からは、「これまで試作用途での要求と製造用途の要求に差があり、まだ研究と対策の最中であるが、AI活用含めた様々な対策開発を進めている」ことや、「最適冷却水管によるダイカスト型部品用途など、適する材料が開発されたことによりQCDが見合う案件も広がりつつある」との見解が示された。また、それらの課題対策には、ユーザーにメーカーや販売会社が「伴走して取り組むことが必要」という、重要なキーワードが出て、パネリストからも同意の声が聞かれた。更に、デジタルやソフトウェアの役割について、例えば製造原価見積もりは、実は切削や板金加工の方が複雑で、工数もかかり、誤差も大きいが、AMは3Dデータやデジタル計算により速く出せる利点もあり、今後AI含め、更に速く正確にできることで、ビジネス上の優位性も高められるという期待も示された。

まとめ

過去に開催された名古屋、東京でのセミナーもShareLabで参加報告をお伝えしたが、今回も多くの参加者があり、「対面で多くの方と交流でき、良い機会だった」という声も参加者から直接聞いた。講演では、AMでの製造に初めて取り組んだ2社から、リアルな苦労や、それを通じて浮き彫りとなった日本の製造企業に共通する課題、問題点も明らかにされ、あらためてAM導入活用の難しさと乗り越え方、新しいビジネスを生む可能性について再認識でき、大変勉強になった。またパネルディスカッションではAMの課題はコストと品質という論点は前回と同じであったが、単に売り手と使い手が対立するのではなく、解決の手段となり得る新技術や用途も出てきており、使い手に売り手が伴走しながら、協働で改善改良していくという道筋が示されたことも有意義であった。今後も本セミナーが継続開催され、より多くの交流と協働、アイデアが生まれる良い機会となることを期待したい。

関連記事

設計者からAMソフトウエア・装置販売ビジネスに20年以上携わった経験と人脈を基に、AMに関わるみなさんに役立つ情報とつながりをお届けしていきます。