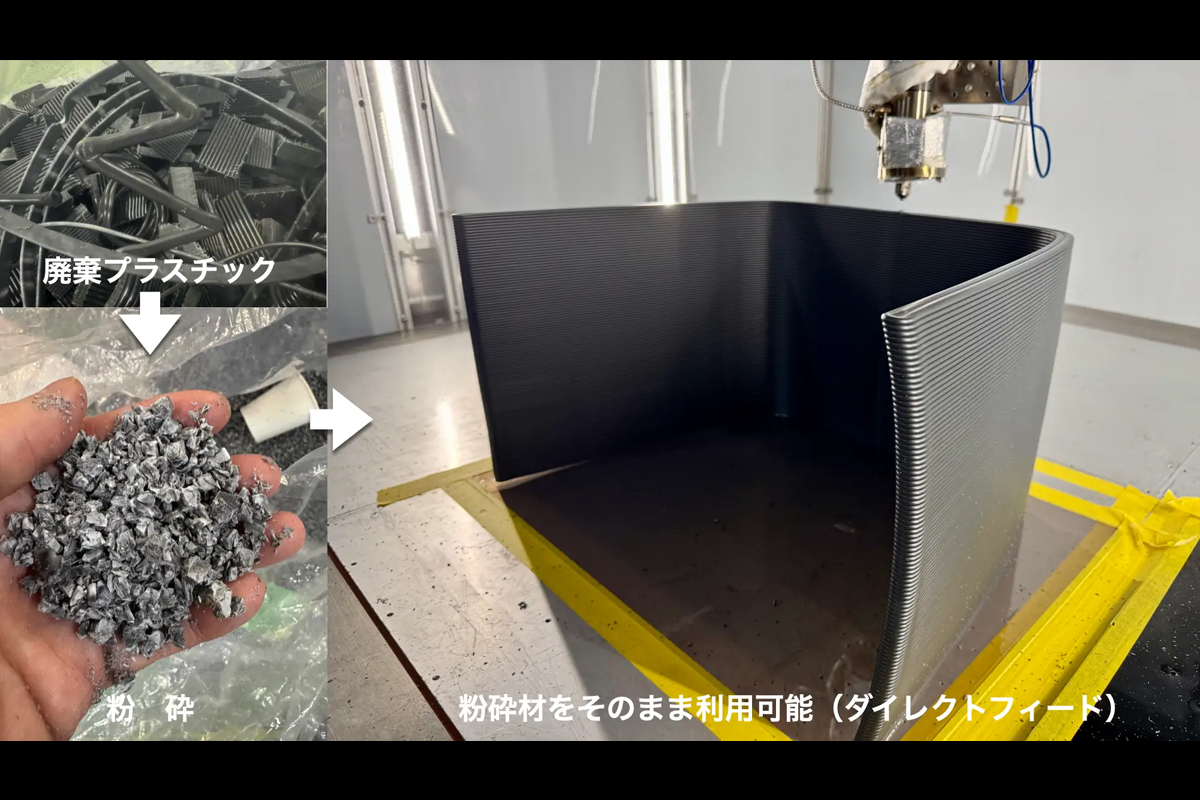

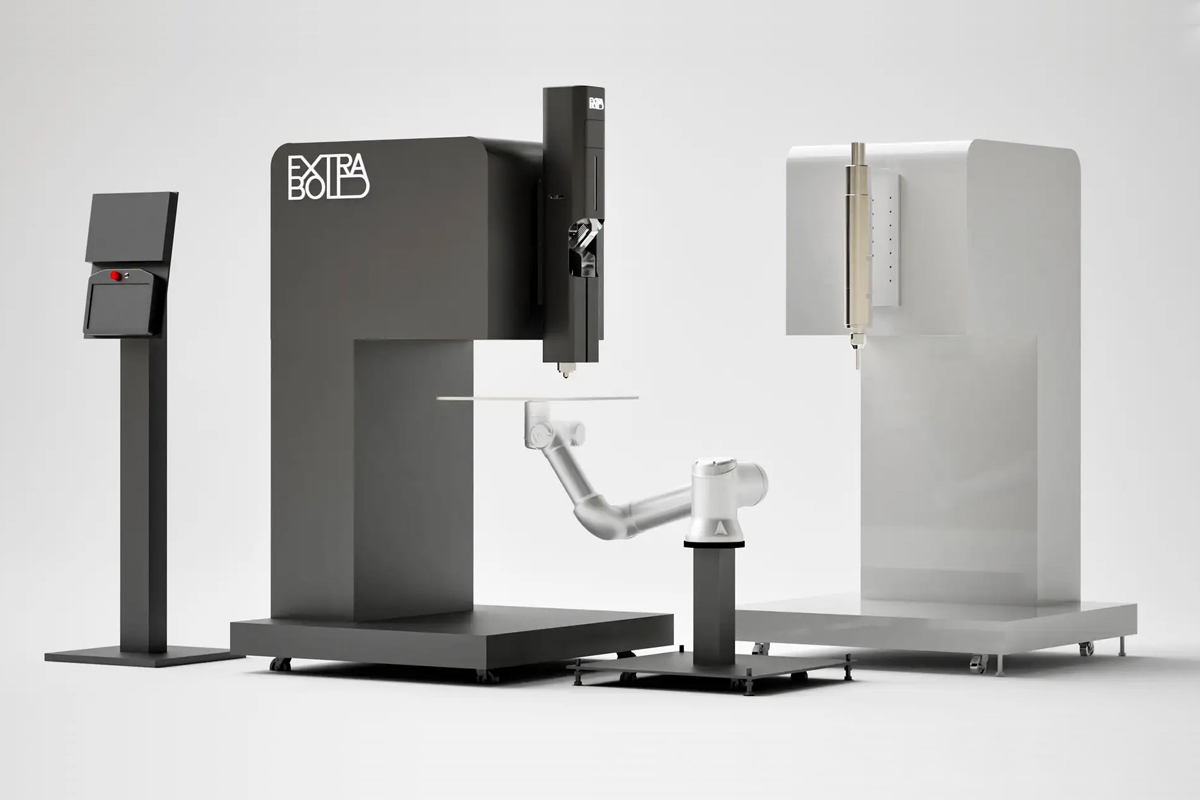

株式会社ExtraBold(東京都、以下、ExtraBold)は、大型3Dプリンター「EXF-12」および協働ロボット型3Dプリンター「REX-BUTLER」に対応する新機能『DirectFeed(ダイレクトフィード)』を発表した。DirectFeedは熱可塑性樹脂を利用する点では従来のMEX(材料押出)方式と同じであるが、通常必要とされるペレット化工程を不要とし、廃プラスチックを粉砕材の状態でそのまま投入できる点が特徴である。後付けオプションとして提供され、年内のリリースが予定されている。ただし、粒度条件や単一材料であることなど制約は存在する。(上部画像は粉砕材のまま直接投入して3Dプリント可能なダイレクトフィードシステムの利用イメージ。出典:ExtraBold)

目次

主な特長

粉砕材の直接投入

リペレット工程を省略することで、粉砕した熱可塑性樹脂をそのまま利用可能とした。これによりコストと時間の双方を削減する。

熱履歴の抑制

ペレット化に伴う再加熱を不要とするため、材料劣化の要因となる熱履歴を低減し、リサイクル材の特性をより活かした造形を実現する。

独自の安定供給機構

粉砕材特有の「詰まり」や不均一な流動性を克服する独自設計を採用している。この仕組みにより安定した押出と高い造形品質を確保した(詳細構造は非公開)。

センサーによる品質管理

専用シリンダーと高精度センサー群を組み合わせ、粉砕材でも安定した造形を維持する。当社独自技術であり、詳細は非公開である。

後付け対応

既存の「EXF-12」「REX-BUTLER」ユーザーに対しても導入可能で、有償オプションとして提供予定である。これにより、導入後も最新技術を享受できる体制を整えている。

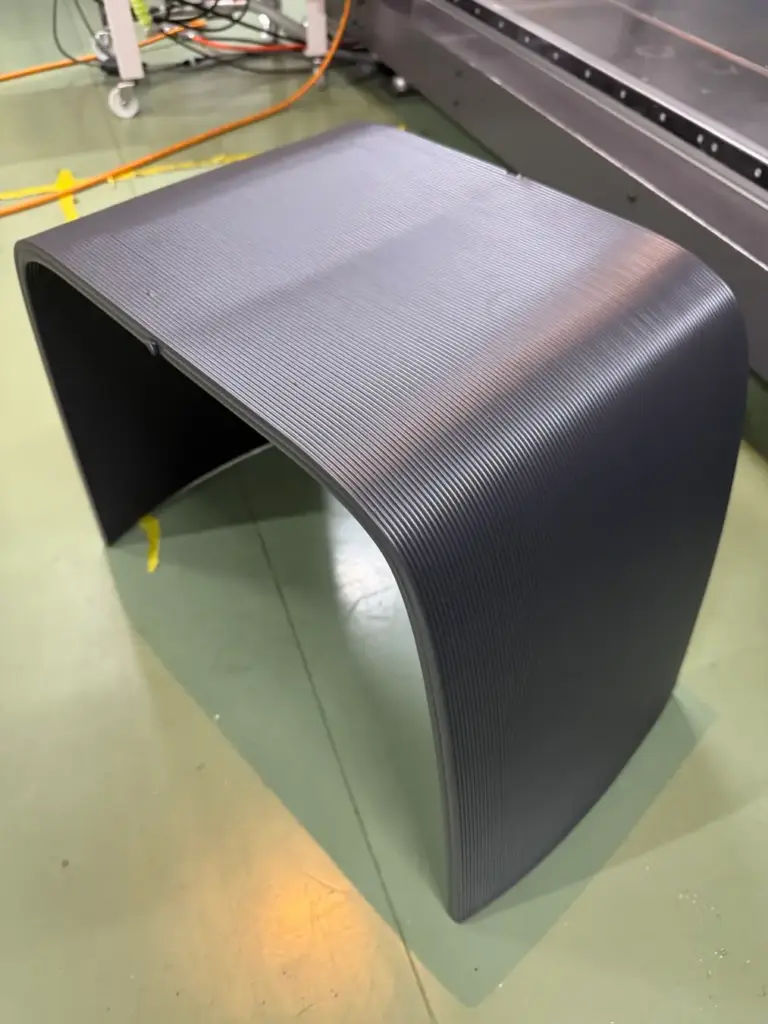

テスト造形事例

同社が公開した動画では、粉砕材を用いて造形したスツールが紹介されている。材料にはリサイクルしたポリスチレンとエラストマーの混合材が使用された。

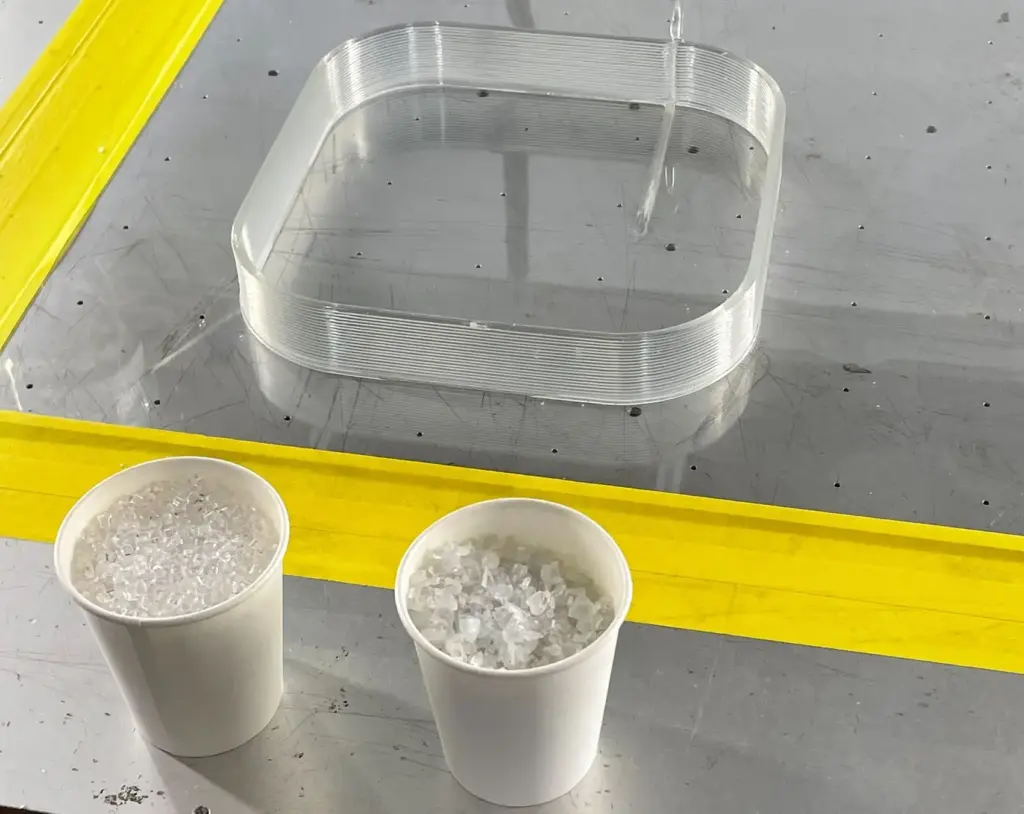

さらに、植物由来のイソソルバイドを主原料とする三菱ケミカルのバイオエンジニアリングプラスチック「DURABIO™」でも、粉砕材から透明性と滑らかさを保った高精度な造形が確認されている。

今後の展開

ExtraBoldは「Green Creative™」の理念のもと、持続可能な製造技術の推進を掲げている。DirectFeedの実用化により廃プラスチックのリサイクル効率を一段と高め、環境負荷を抑えた次世代型3Dプリントの普及を加速させる方針である。なお、本機能は熱可塑性樹脂専用であり、熱硬化性樹脂、金属、セラミックスなどには対応していない。

Extraboldの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中からピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。