シェアラボの中で人気がある記事として、業界観測記事と事例記事の2つがあります。ここ数年、FDM方式の3Dプリンターでのスーパーエンプラ対応が非常に力強いトピックスとして存在して、治具を内製化する動きを強力に推し進めた印象がありました。コロナの影響もあり遅れていますが、バインダージェット方式による中量製造も面白いトレンドです。そんな中、粉末焼結積層造形であるSLS方式の3Dプリンターも廉価帯で登場してきました。装置の廉価化というだけではなく、そこにはユーザー動向を見据えたソリューションとしての価値があるように感じられます。

刻々と様相を変える3Dプリンター業界の今を読み解くヒントを得るために、今日は産業用のSLS機を提供しているXYZプリンティングの多田氏、そのXYZプリンティングの製品を取り扱う販売店イグアスの市川氏、そして先端材料を扱われているダイキン工業の小森氏と松尾氏をお招きしてお話を伺っていきます。

目次

廉価帯SLS方式3Dプリンターの登場と造形材料の重要性

シェアラボ編集部:最近、廉価帯のSLS方式(粉末焼結積層造形方式)を採用している産業用3Dプリンターを展示会で見かける機会が増えてきました。産業用のSLS方式の3Dプリンターはいま盛り上がっていますか?

XYZ多田:まず最初にXYZプリンティングに関して自己紹介させていただきます。XYZプリンティングは台湾資本の外資系の3Dプリンター企業です。XYZプリンティング自体は大きな会社ではありませんが、親会社の新金宝はグローバルに展開するEMSとして、世界69か所に工場があり、各種電子機器、家電製品や2次元のプリンター用の精密部品などの製造受託をおこなっています。

そのノウハウを活かして、2018年からは産業用の3Dプリンターの製造に取り組み始めました。現状では導入企業は主に試作用途でのご利用が多いのですが、自動車のレーシングチームの支援なども行っています。SLS機以外にも、光造形(SLA方式)、熱溶融(FDM方式)、バインダージェット(BJT方式)なども展開しております。

シェアラボ編集部:FDMやSLA方式が試作用途、SLS方式やバインダージェット方式が最終製品を見据えた方式であることを考えると、フルラインナップ、といった感がありますね。

XYZ多田:そうですね。そんな中、まさにSLS機は2020年に最終製品の製造などの用途で躍進した分野です。ご存知のようにアメリカでは試作や治具に留まらず、最終部品での活用が進んでいます。

私たちのお客様の場合、そこで主に利用されている材料はPAです。日本ではアメリカほど最終部品の製造が取り組まれていませんが、その原因は材料だと考えています。ダイキンさんがいらっしゃるから言うのではありませんが、ユーザー企業のニーズに対応するための材料拡充は必要不可欠な取り組みになってきています。

XYZ多田:すでに取り組んでいる取り組みとしては、ドイツのBASF社と連携して材料ラインアップを拡充する取り組みを行っています。また日本ローカルの動きとして、今日も同席いただいているイグアスさんのご協力のもと、特定の用途に利用が見込まれる材料の正規サポートも開始しています。

最近ではカーボンとナイロンの合成材料をラインナップに加えました。強度を求められる治具製作の分野でその活用が進んでおります。強い日本の製造業を支える材料技術を積極的に取り込んでいくために活動しています。

そんな中、材料充実はマストだな、と感じています。試作以外の分野でも取り組みを進めていきたいところです。コンマ0.1の寸法精度にこだわっているのが日本のエンドクライアントです。この材料に関しては自動車業界の治具で実際に使っていくために投入された材料です。

今、市場に求められる材料特性は?

シェアラボ編集部:イグアスさんは販社としてXYZプリンティングさんの装置を販売されていますが、ユーザーさんから材料のリクエストをもらうことはありますか?どんなリクエストで困ったご経験がありますか?

イグアス市川:耐薬品性がある材料もありますし、耐熱性が問われる際にご提案できる材料もあるのですが、耐熱性と耐薬品性を同時に求められるケースや電気的特性に関するご相談はご提案できる幅がまだ少ないので、これから取り組んでいきたいところです。例えば医療業界のお客さまから、病院の手術道具を置くトレイに関してご相談を頂いたことがあります。術具を置くトレイは、背面に排水するための溝や穴があいており、専用の洗浄装置で、高温で消毒用の洗剤に漬け込んで洗浄します。耐熱性と耐薬品性、耐久性を求められるので、フィットする材料がなかなかなく苦労しました。

フッ素化学メーカーでもあるダイキンが提供する新たな3Dプリンター造形材料「フッ素樹脂PFA」

シェアラボ編集部:特徴的な材料を扱っているという事で、今日参画いただいているダイキン工業さんにお話を伺ってみたいと思います。ダイキン工業さんは、耐熱性や耐薬品性などに優れるフッ素樹脂材料を生産されています。

ダイキン松尾:はい。ダイキン工業は空調機器のメーカーとしてご存知かもしれませんが、空調機器に利用する冷媒を自社内で製造しているフッ素化学メーカーでもありまして、80年以上フッ素化学を追及しているグローバルリーディングカンパニーです。フッ素に関して詳しい方は少ないとおもいますので、わかりやすい例をご紹介しますと、ご家庭の料理に使うフライパンの表面コーティングに使われています。表面をフッ素樹脂でコーティングすることで、焦げ付かずに料理ができます。フッ素が樹脂の中でも耐熱性や難燃性、非粘着性など様々な特性に優れていることがお分かりいただけると思います。

-3_ページ_08-1024x724.jpg)

フッ素化合物は難燃性、耐熱性、耐薬品性、電気特性、撥水性、潤滑性、絶縁性などさまざまな特長を有しています。

-3_ページ_10-1-1024x724.jpg)

フッ素樹脂は溶融成形が可能な熱可塑性樹脂であり、その中でも最も高性能なスーパーエンプラに分類されます。

-3_ページ_11-1024x724.jpg)

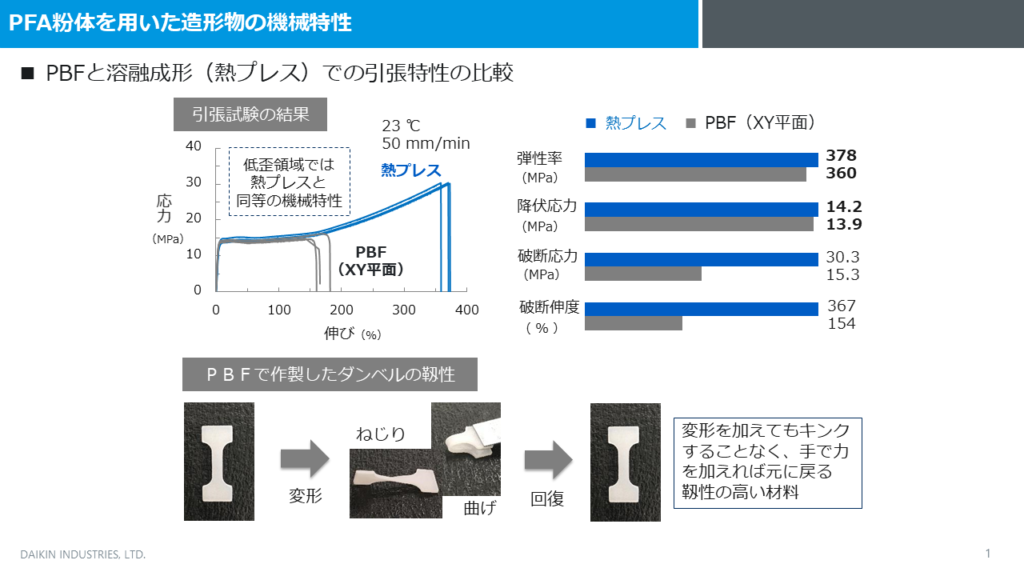

一般に耐熱性が高い樹脂は、構造的に剛直で靭性に欠けますが、一方、フッ素樹脂は耐熱性が高いながらも、柔らかく、靭性に優れる材料です。

-3_ページ_13-1024x725.jpg)

フッ素樹脂の中でもPFA樹脂は耐薬品性の高い素材で、さまざまな薬品を使用して製造を行う半導体業界で多く使われています。

-3_ページ_14-1024x724.jpg)

フッ素樹脂PFAは、難燃性に優れ、また、低温でも靭性が有り割れにくいことから、対応できる温度領域が広いなどの特長もあります。

-3_ページ_15-1024x724.jpg)

半導体分野以外では、電気特性を活かした電線被覆としても使用されており、また高周波基板材料への適用検討も進められています。

3Dプリンターメーカーと販売店だからこそ知っている、市場に求められている造形材料とは

XYZ多田:ダイキンさんとして3Dプリンターへのお取り組みを公表されていますが、特定のメーカーさんとパートナーシップを組んで取り組んでいるのでしょうか?

ダイキン松尾:PFAというフッ素樹脂をPBF方式用の材料として開発を進めています。開発に当たって、造形テストではアスペクトさんに協力をいただいています。まだ開発中であり正式販売しているわけではないのですが、どんな用途でお役にたてるだろうかと用途を探っている段階です。

XYZ多田:スーパーエンプラへの対応はXYZとしても進めています。耐熱性という観点ではPEEK材があげられますが、PEEKとPFA比較するとどうでしょうか?

ダイキン松尾:PEEKは硬い材料ですが、ある条件では摺動性が課題になるかもしれません。このことから、用途に応じて使い分けることが必要かもしれません。比較ではなく、両者の良い点を併せ持つという意味では、PEEKのパウダーにPFAを添加剤として混ぜることで、機能を補うという使い方もできるかもしれません。PFAを主材として使うだけではなく、添加剤として使い特定の材料の足らずを補うという使い方もできるとおもいます。

航空宇宙/半導体/オイル・ガス分野だけでなく、医療分野での活用にも期待

XYZ多田:半導体業界からのお引き合いは少なくありませんが、私たちでは耐薬品性という点で、ご提案できる材料がなくなかなかお話がすすまないことも多かった分野です。その観点ではフッ素系材料には非常に興味があります。半導体業界では、精度を非常に高いレベルで求められると思うのですが、寸法公差はどれくらいですか?

ダイキン小森:造形する形状にもよりますので寸法公差としてのご回答は難しいのですが、PFAは固化時に6~8%程収縮しますので、それを考慮したデザイン設計が必要になります。今後、フィラーをいれるなどの寸法安定性の向上を図っていくことも検討していきます。」

XYZ多田: 焼結時の温度は何度でしょうか?

ダイキン小森:300度近くに加熱して造形しています。

イグアス市川:大変魅力的な材料ですが3Dプリンター用の材料としてのターゲティングとしてはどのあたりを狙っているのでしょうか。

ダイキン小森:フッ素材料は汎用材料と比べて10倍以上の価格になりますので、試作だけでは無く、機能を求められる最終製品として使うことを考えていました。ターゲット市場としては短期的には、金型で成型しているPFAの試作用途で使っていきたいと考えています。中長期的には、少量多品種向けの最終製品への展開や、特殊構造により機能を付与することで新しい価値を提案していきたいと考えています。

イグアス市川:弊社のサイトにも最近医療系のユーザーが見に来るケースが多いです。手術用のドリルガイドなどにいいのではないかと感じました。その際に壁になってくるのが、医療系の認可です。たとえば生体性適合認証などを取得する予定はありますか?

ダイキン松尾:あくまでも工業用材料を想定しておりますので、現時点では積極的な認証取得の予定はありません。ただし、今後一定のニーズがあれば積極的に取り組んでいけるかもしれません。その際には、材料それを使用される医療機器をセットで認可を行う必要があると思います。ケースによって取り組み方を考えていきたいと思います。

イグアス市川:医療業界でなにがこまっているかというと、急性患者への対応です。躓いて骨が折れたという際に、大腿骨用に1日2日でドリルガイドを作成して提供しているサービスビューロさんもいます。そのサービスビューロさんは。PA12で作っているのですが、認可を取って製作しています。

シェアラボ編集部:医療と半導体業界に関しては、ニーズがありそうですね。

イグアス市川:ほかにも手術用の術具を収納できるケースに関してご相談をいただいたことがあります。輸入したケースではサイズが日本のものとは合わずに困っているとのことでした。ケースには穴が開いており、手術後にケースごと高温で熱した薬剤で手術道具を殺菌洗浄するのです。

XYZ多田:医療業界は認可の問題はありますが、工業レベルの寸法精度は求められませんので、現状の3Dプリンターでの取り組みやすさがあると思います。コスト的には高くても期間が早くできるのであれば貢献できる可能性があります。一方で半導体は精度を求めますが、試作用途であれば耐薬品性を考慮して半導体の方が取り組みしやすいかもしれません。パラメータを改善することで、精度を鍛えることもできると思います。半導体も金型を作るコストは高額なので、耐薬品性がクリアできれば、取り組みたい企業は多いように感じます。

シェアラボ編集部:SLS機以外の取り組みはいかがでしょうか?

XYZ多田:装置代金としては、SLS機は高額です。FDM方式の方が試作用途での取り組みが進んでいるので、利用者の層は広いとはいえるでしょう。バインダージェット方式では、弊社の扱うバインダージェット方式は材料粉末とバインダー剤を同時に噴出するタイプなので、強度が出せないかもしれません。

結びに代えて

さながら実際の商談のような座談会になってしまったが、この展開は正直非常にうれしく感じる展開だ。まだまだ日本の3Dプリンター業界には多くの可能性が眠っている。1つの材料との出会いが製品の課題を解決できるかもしれない。ダイキン工業はPFAという材料でいまできないことを補ってさらなる一歩を踏み出す可能性を探っている。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。