大成建設株式会社(東京都新宿区)は、多関節ロボットと建設用3Dプリンティング技術を融合した製造装置により、大型の鉄筋コンクリート部材(RC部材)の現場施工を可能にする移動式3Dプリンティング技術を開発したことを2023年9月25日に発表した。

この技術により3Dプリンティングで製作可能な部材の大型化と、コンクリート表面から鉄筋表面までの最短距離である「鉄筋かぶり」を適正化した造形が可能となり、建設工事の更なる生産性向上が期待される。(上部画像は移動しながら3Dプリントを行う様子。出典:大成建設)

目次

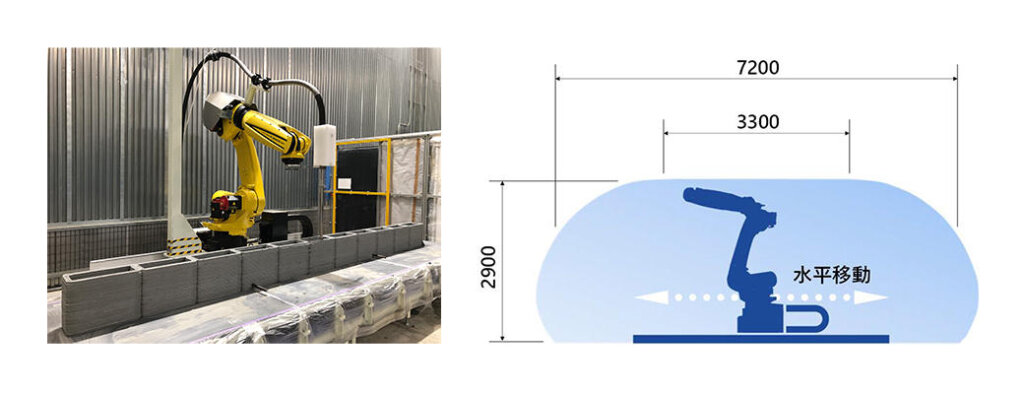

ロボットの水平移動で7軸自由度の3Dプリントを実現

今回、大成建設が開発した3Dプリンティング技術の大きな特徴は、従来のロボットアームの6軸の動きだけでは不可能であった鉄筋の裏側に回り込むような造形が、ロボットが水平移動する動きを加えることで可能になった点が挙げられる。

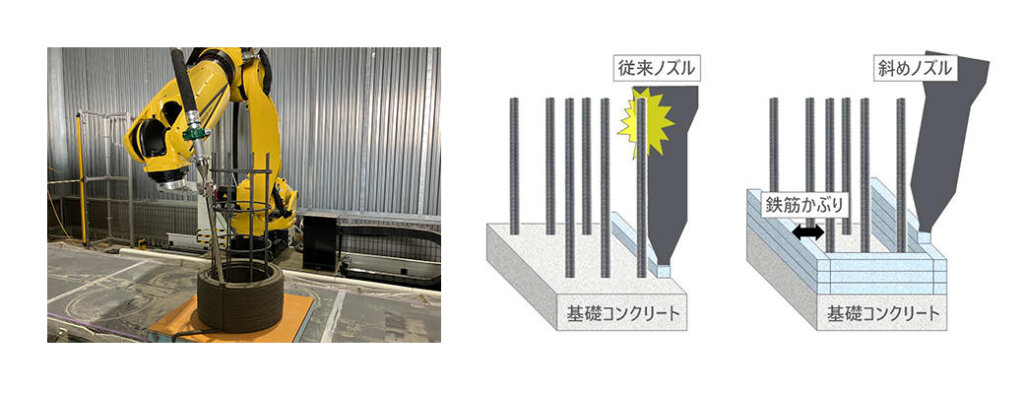

これまでの建設現場における3Dプリンティングでは、製作可能な部材寸法が装置の可動範囲内に限定されるため、大型RC構造物への適用が困難となっていた。また、プリント材料を押し出す箇所へのノズルの動きが鉛直方向に限られていたため、基礎コンクリートなどから露出する鉄筋と装置本体やノズル部分の接触を避けるために通常より過大な鉄筋かぶりを必要となるといった課題を抱えていた。

今回開発された技術では、レール上を水平移動する多関節ロボットのアーム先端に装着したノズルを正確に制御することで、三次元的に斜め方向から適切な量のプリント材料を連続的に押し出すことができる。大型RC部材の製作と適正な鉄筋かぶりでの造形が可能だ。過大な鉄筋かぶりの適正化により断面積が減少し、コスト削減につながる。

大型RC部材の製作は、具体的には最大長さ7.2mまで可能で、多関節ロボットが移動するレールを延伸すれば長さ7.2mを超える大型RC部材の製作にも対応できるという。さらには、自由曲面を有する大型RC構造物の現場施工も可能だ。

今後は、建設現場での実証を重ね、さらなる生産性向上を図るとともに、3Dプリンティングで製作した構造体の力学特性や施工法などに関するノウハウを蓄積し、構造躯体への本格適用など、実用化に向けた取り組みを進めていく。

建設関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。