3Dプリンター市場は近年、多くの新製品が登場し、ユーザーにとって選択肢が増える一方で、「何を基準に選べばよいのか分からない」という声も多く聞かれる。そんな中、2016年に発売された3Dシステムズの「ProJet 2500」が、発売から8年を経過した現在でも継続的に導入され、既存ユーザーからの増台も続いているという。

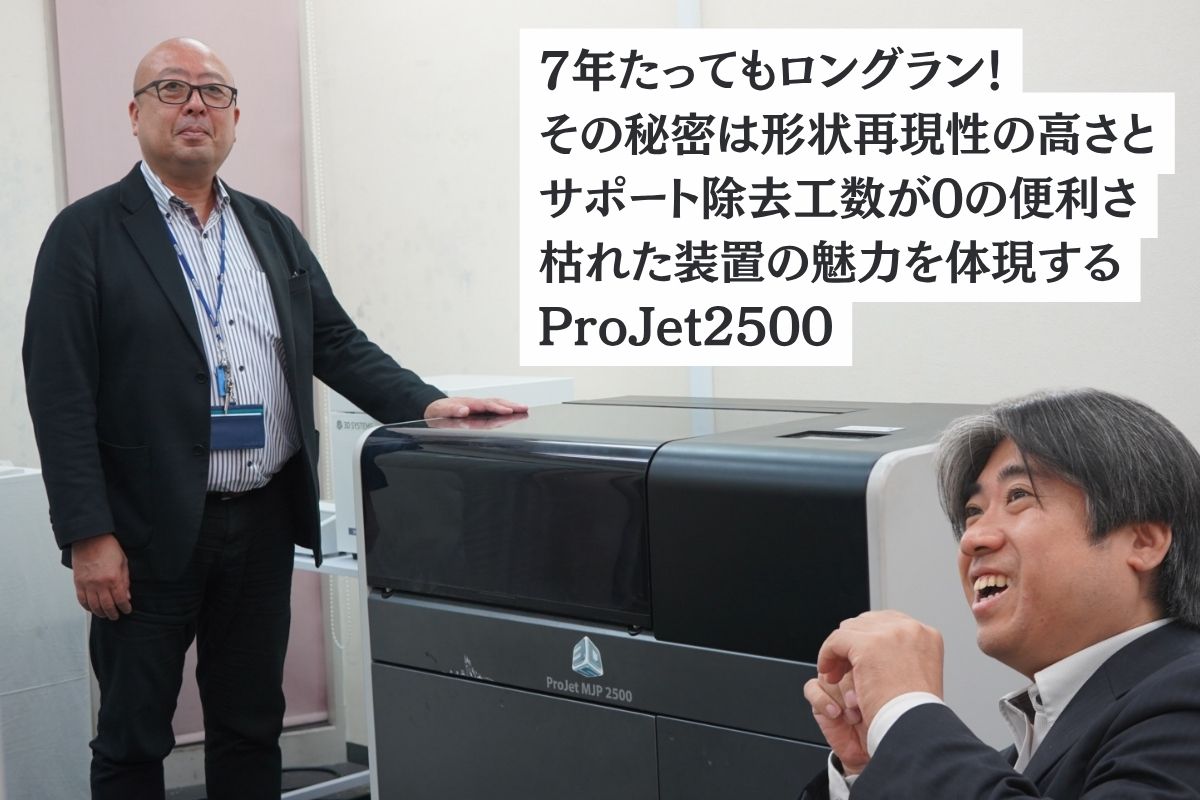

今回、3Dシステムズ製品とPhrozen製品を販売する株式会社イグアスの吉澤 岳明と町田 邦博 氏に、ProJet 2500が長期間支持され続ている理由と、実際の活用事例について話を伺った。(取材:シェアラボ編集部 衛藤誓、 文:伊藤 正敏)

目次

3Dプリンター選択の現状と課題

シェアラボ編集部: 最近は3Dプリンターの機種が増えて、ユーザーさんが選びづらい状況になっていると感じますが、実際の現場ではいかがでしょうか?

町田氏: おっしゃる通りです。機種が数多く出てきて、ユーザーさんが3Dプリンター選びに迷ってしまう時代になってきました。日々いろんな方とご相談させていただく中で、どのような基準で選んでいただければよいかを、お客様と一緒に考えることが多くなっています。

シェアラボ編集部: イグアスさんは様々な方式をそろえる3Dシステムズと光造形機を扱うPhrozenの両方を扱っていらっしゃいますが、価格帯が大きく異なりますね。

吉澤氏: そうですね。Phrozenのような吊り下げ式の光造形機は数十万円台で購入できますが、ProJet 2500は約1000万円と価格帯が全く違います。ただ、実際にはそれぞれ住み分けができており、バッティングすることはほとんどありません。

人手不足解消がキーポイント

シェアラボ編集部: ProJet 2500の最大の特徴は何でしょうか?

町田氏: 最大のポイントは「人手不足解消」です。実際のお客様の声でも、フィギュアなどを製造されているお客様は、複数の3Dプリンターを並べて使用されることが多いのですが、出力後のサポート除去作業などの手間が、ProJetは他の機種と比べて桁違いに効率的なんです。

シェアラボ編集部: 具体的にはどのような違いがあるのでしょうか?

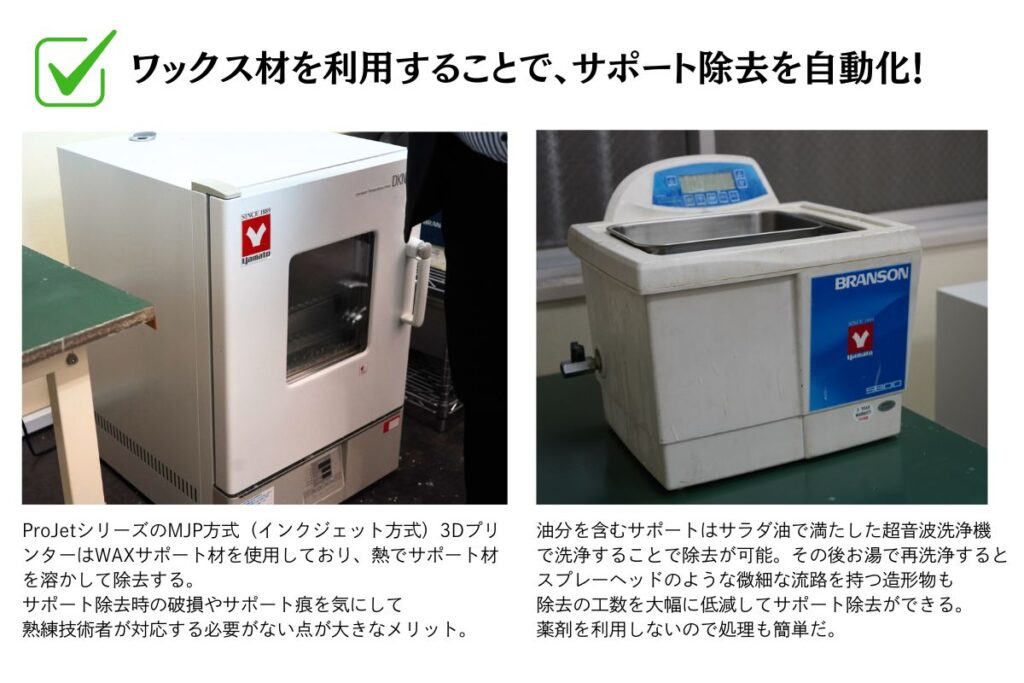

町田氏: 例えば、吊り下げ式の機種では、サポート材を手作業で除去する必要があり、どうしても「ポツポツ」としたサポート除去跡が残ってしまいます。一方、ProJetはワックスサポートを使用しており、有機溶剤などを使わなくても熱処理だけで完全に除去できるので、後処理が格段に楽になります。造形も安定しているので再現性も高く手間がかからないんです。

シェアラボ編集部: 水溶性サポートもありますが、複雑な形状だとわりと除去に苦労する場合もありますよね。技術がある方が時間をかければ、どんな装置でもなんとかできるんでしょうが、その時間がもったいないですもよねね。

町田氏:ワックスを溶かすのにオーブンは必要になりますが、装置に任せることができるので、その間別の業務を行うことが可能です。自動化できる点は大きなポイントだと思います。

シェアラボ編集部:コスト面ではいかがでしょうか?

町田氏: Phrozenの廉価帯の光造形機などに比べるとイニシャルコストは価格帯がまったく異なってくるのですが、人件費を含めて考えると話が変わってきます。ご存じのように製造業の人手不足は深刻です。現在の生産人口ピラミッドを考えると、30代、40代の貴重な人材をサポート除去作業に費やすのは非効率的になっています。1日2時間の作業でも、それが何人も、何年も続けば相当なコストになります。

サポート除去の重要性

シェアラボ編集部: そうですよね。受託造形を大量に受けている企業ではサポート除去だけに人を配置できますが、多能工というか、一人で設計も造形もサポート除去も行うとなると、サポート除去の工数は無視できないですよね。

町田氏: かかる工数もそうですが、サポート除去ができるかどうかは、作るモノによっては致命的な問題になります。例えば、スプレーノズルのように流体が噴出する機能部品のサンプルをつくるとします。先端部分の微細な形状の違いを作りこんでいきたいのに、サポートの痕が少しでも残っていると、噴射パターンが変わってしまいますよね。また薄い紙のようなものをローラーで送り出したい印刷機や券売機のような装置の試作部品では、わずかな凹凸でも紙幣が詰まる原因となります。

シェアラボ編集部: かなり具体的な例なので実際にそういうお話もあったんでしょうね。

町田氏: はい。大手インクジェットプリンターメーカーさんでは、インクの流路部品の試作にProJet 2500を使用していただいています。サポートが流路に詰まってしまうと、テストそのものが成り立たなくなってしまうそうで、ProJet2500の造形の安定性とサポート除去が容易な点をご評価いただいています。

シェアラボ編集部: ProJet2500はそういう高い要件を満たせる装置として定評があるということなんですね。

町田氏:Phrozenなどの廉価帯の装置もかなりよいモノづくりができますが、よりシビアに精度を求めたいお客様が買い替えや増台をしてくださっていると感じています。

3Dプリンター選びをするときに同等製品と何を比較すればよい?

シェアラボ編集部: ProJet2500のようなインクジェット方式の3Dプリンターは最新機種がどんどん出るわけではないですが、長く利用している理由があるのが改めてわかりました。ユーザー側から見て、同等クラスの製品を並べてみるときに、どのような観点で選んで選べば良いでしょうか?

町田氏: インクジェット式3Dプリンターの分野では、実質的に3Dシステムズをふくめ3社ほどが主な選択肢となっています。この3社まで絞り込まれた段階では、お客様の要件もかなり固まっている状況です。

シェアラボ編集部: 選択の決め手となるのは?

町田氏: 最終的には「造形の再現性」が大きなポイントになります。3Dデータと実際の出来上がりを比較した時の再現性の高さに注目して検討してください。四角は四角に、丸は丸に、当たり前のことを、きちんと造形できることが重要ですが、メーカーのチャンピオンデータで判断するのではなく、自社で実際に作る部品を試験造形して評価することが重要です。

シェアラボ編集部:自分で作りたいもので評価するのは大事な観点ですね。今回ご紹介しただいたProJet2500のようなロングセラー機に対するお二人の信頼感も伝わってくるような気がします。

長期稼働を支える信頼性

町田氏: ProJet2500は私たちも安心してご紹介できる装置ですが、おかげさまで継続的にお客様からお声がけいただいています。最近は、初回導入ではなく、2台目、3台目という増台のお客様が多いことが特徴です。

シェアラボ編集部: 増台があるということは、満足度が高いということですね。

町田氏: そうです。もしストレスを感じていれば、他社製品を検討されるはずです。また、既存のお客様からのご紹介で導入される場合も増えています。これは非常に嬉しいことで、機械の信頼性を示していると思います。新機種が出ると価格は上がっていく傾向がありますので、欲しいときが買い時だと思います。

多様な業界での活用事例

シェアラボ編集部: いろいろな業界で導入実績があると思うのですが、差しさわりのない範囲で教えてください。

町田氏: 非常に幅広い業界でご活用いただいています。例えば、航空宇宙関連の国の研究機関では航空機エンジンの試験を行う際の吸音材開発に使用されています。音響特性を正確に再現する必要があるため、高い再現性が求められる用途です。

また大手日用品メーカーさんでは歯ブラシのヘッド部分の試作に使用されています。毛穴の向きや角度で磨き心地が大きく変わるため、精密な造形が必要です。

また、空調服メーカーさんでは、ファン部品の風量テスト用に活用されています。形状や仕上がりにかなりこだわりのある有名フィギュアメーカーさんにも採用いただいています。

シェアラボ編集部: 業界に関係なく3Dプリンターの活用場面は非常に多いと思うのですが、その中でも精度にこだわったモノづくりに取り組む企業に導入されているんですね。

故障率の改善と安定稼働

シェアラボ編集部: 長期間使用する上で、信頼性はいかがでしょうか?

町田氏: 2016年の発売から8年以上経過した機械ですので、新機種にありがちな不良などもつぶしこまれています。稼働は安定している機種ですし、なにか不具合があっても対応方法が明確になっていると思いますので、ご提供している私たちも安心感がありますね。

シェアラボ編集部: ついつい新しい装置に目が行きがちですが、やりたいことができるのであれば、枯れた技術のほうが安心ですよね。サポート体制はいかがでしょうか?

町田氏: お客様からお電話をいただいた当日に対応するのが基本です。また、交換部品も国内に在庫を置いているため、迅速な対応が可能です。20年前から3Dシステムズ製品を使い続けているお客様もいらっしゃいますが、産業用の装置として長期間利用できる体制をご用意しています。

シェアラボ編集部:使える材料のバリエーションはいかがですか?

吉澤氏:はい。材料のラインナップは増えていますし、使いこなし方も多様化してきました。例えば耐熱性が高い代わりに堅く脆い材料があるのですが、この材料を使って注型にすると最終部品と同じ材料で試作を用意できます。シリンジでシリコンを流し込んでから卵の殻を割ってむくように取り出すわけです。

シェアラボ編集部:間接的に最終部品を作ることもできる、というわけですね。

吉澤氏:そうなんです。試作を手間なく安定的に作ることができるのがProJet2500の魅力ですが、インダイレクトな製造にも活用できます。実製品と同じ材料での試作や少量生産ができるんです。ProJet2500を導入していても殻割りして最終部品相当の品質でモノづくりできることは知らない方もいらっしゃるので、ぜひ試していただきたいです。

3Dプリンターはスペックよりも課題解決できるかどうかでを選ぶべき

シェアラボ編集部:ちょっと意地悪な質問ですが、そろそろ新機種がでそうだから手を出しにくいという感想を持つ人もいると思います。アドバイスはありますか?

吉澤氏:新機種がでれば機能は向上すると思います。ですが世界的に物価高が続いていますし、今後新機種が出れば値上げされる可能性が高いです。いま課題解決できそうな手ごたえがあるのであれば、早めに導入したほうがお得かもしれません。

シェアラボ編集部:確かに世界情勢的に、いきなり物価安になるムードはありませんし、むしろどんどん上がっていく可能性のほうが高いですよね。必要だと思ったときに導入して業務を効率化していく、と割り切らないといつまでたっても導入できないのかもしれないです。

吉澤氏: 新しい機械が次々と登場する中で、8年間継続して支持されているのは理由があります。現場の課題感を解決し、ビジネスに貢献できているんだと思います。特に試作用途でサポート除去に多くの時間を使っている現場に導入すれば業務がかなり楽になると思います。ご存じない方もいらっしゃると思いますので是非試していただきたいです。

取材を終えて

3Dプリンター市場では、新製品が続々と登場し、価格競争も激化している。しかし、本当に重要なのは「実際の運用における価値」だ。

ProJet 2500の事例は、製造業における3Dプリンター選択の新たな指標を示している。イニシャルコストだけでなく、人件費を含めたトータルコスト、そして長期間の安定稼働という観点から、真の投資対効果を検討することの重要性を改めて認識させられた。

また、航空宇宙関連の国の機関や大手日用品メーカー、フィギュアメーカーや産業用製品メーカーなどでの実用事例は、3Dプリンターが単なる試作ツールを超え、実際の製品開発や生産現場で欠かせない存在となっていることを示している。

技術の進歩とともに、3Dプリンターの活用領域は今後さらに拡大していくことが予想される。その中で、ProJet 2500のような「信頼性」と「実用性」を兼ね備えた装置の価値は、ますます高まっていくだろう。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。