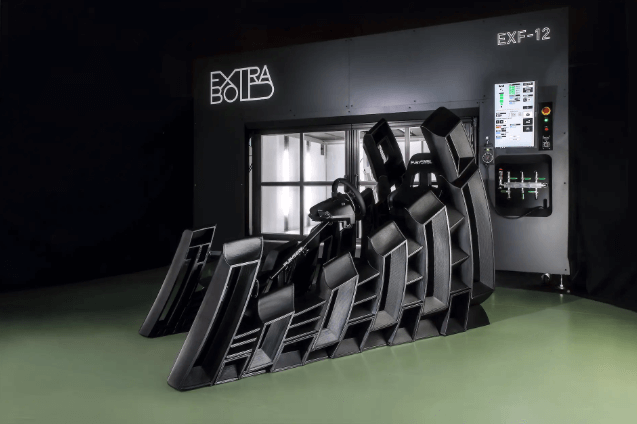

店舗・商業施設の施工や家具の製造を行う株式会社新潟タキザワが、業務での3Dプリンターの活用をスタートさせた。導入した3Dプリンターは、株式会社ExtraBoldの大型3D付加製造機「EX-F12」である。環境に配慮した樹脂を使用することで、材料のリサイクル促進に取り組んでいる。また、製造作業を大幅に効率化することで、人材不足の解消も目指している。

目次

商業用什器製造の2つの課題「自由形状の造形」と「人材難」

店舗向け什器は、既製品にない独自デザインやサイズが必要になる。そのため、樹脂の接合や塗料などはワンオフで対応することが多い。その製造過程で発生する端材には接着剤や塗料が混ざっており、材料をリサイクルすることが難しかった。実際に、 新潟タキザワでは1ヶ月に小型のコンテナ3~4台分の端材が発生しており、すべての端材を破棄していた。

また、店舗向けの内装業務では遠方への出張や夜間業務が多く、人材の確保が大きな課題になっている。

ExtraBold社の大型3D付加製造機「EXF-12」を導入

株式会社新潟タキザワでは、樹脂リサイクルの促進や人材不足解消のために、 ExtraBoldの大型3D付加製造機「EX-F12」 を導入した。

樹脂ペレットを溶融して部品を造形できるペレット式3Dプリンターは、溶融した樹脂をノズルから吐出し、一層一層積み重ねて部品を造形する。そのため曲面や意匠、立体的な凹凸がある複雑な形状であっても、端材が発生しにくく、製作できる製品のデザインの自由度も高い。

3Dデータを作成すれば、職人が加工時に張り付きで作業しなくても、繰り返し同じものが製作できる。そして樹脂を粉砕し、ペレットとして再加工すれば再びリサイクル材料として再利用できる。こうしたメリットに着目した新潟タキザワは、エクストラボールドのペレット式3Dプリンター「EXF-12」を導入。リリース当初の仕様からいくつかの改良を加えた量産機Ver2.0を活用することとなった。

3Dプリンター導入前に「ものづくりトレーニングジム」に入会

3Dプリンターの導入を決めた当初、新潟タキザワには3Dプリンターによる造形経験をもったスタッフはおろか、3DCADによる設計ができるスタッフも在籍していなかった。全く初めての担当者がゼロから新規事業としてのAM製造に挑戦する形だった。

そこで、新潟タキザワのメンバーは、ExtraBold社が提供するものづくりトレーニングジム「BOLDGYM」に参加し、約4か月間の実践経験を積んだ。BOLDGYMでは、 ExtraBold社の若手技術者やそのほかの出向者と交流し、データ作成から「EXF-12」の操作までを習得したという。

株式会社新潟タキザワで代表を務める瀧澤康雄氏は「3Dプリンターで家も造れる時代。将来的には家具だけではなく内装全体にEXF-12を活用していきたい」と意気込みを語っている。 ExtraBold社も、家具の製造や内装の領域における3Dプリンター活用を促進していきたいとのこと。

ExtraBoldの関連記事

今回の記事に興味を持った方は、ExtraBold社の関連記事もあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。