米国国立再生可能エネルギー研究所(NREL)の研究チームは、風力発電の風車の羽根の部分である「ブレード」をリサイクル可能な樹脂素材を使用し、3Dプリンターで製造することに成功した。

目次

風力発電機そのものを環境に優しいものへ

風力発電は、CO2出量や環境への影響を低減できることで世界的に注目されている。

再生可能エネルギーの分野では、無駄な生産のパラドックスが継続的な研究と革新の分野であるため、近年、このエネルギー産業の分野では積層造形のメリットが模索されている。今年初めには、米国エネルギー省が大学や産業界のリーダーに対して、3Dプリンターで製造した複合材製の風力発電ブレードの金型や最終用途のブレード部品を開発するための資金を提供したほど、関心の高いテーマとなっている。

しかし、風力発電のブレードはエポキシ、ポリエステル、ビニルエステルなどの熱硬化性樹脂に依存しておりリサイクルが難しい点が問題視されていた。

従来、ブレードの多くは2枚のグラスファイバー製スキンを接着剤で結合し、シェアウェブで補強したクラムシェル型のデザインを採用し、これらの大型部品はタイヤに使用されるゴムのような「熱硬化性樹脂」で製造されている。 熱硬化性樹脂 は、自動車や電化製品など耐久性や耐熱性が必要な製品に使用されているが、その化学結合は「熱可塑性樹脂」など比べて強く、一度硬化すると不可逆的に架橋してしまい、リサイクルが難しい。

そんな中、今回 米国国立再生可能エネルギー研究所(NREL)の研究チーム は、ブレードを従来の熱硬化性樹脂から作るのではなく、熱可塑性樹脂を使って3Dプリントする独自の方法を考案。

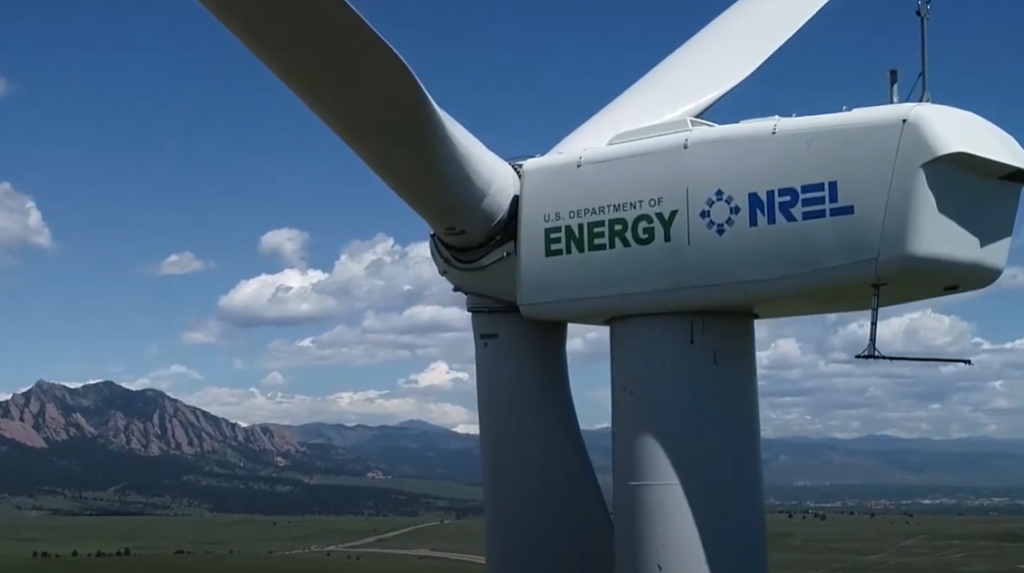

写真は実際の風力タービンブレードの製造工程の様子 (出典: NREL )

風力発電のブレードで熱硬化性樹脂に依存していた部分を、加熱することで元のポリマーを回収して再利用することが可能な熱可塑性樹脂に移行し、13メートルのプロトタイプを製作することに成功した。将来的にこの手法を用いることで、大幅なコスト削減や製造スピードの向上につながると考えている。

開発背景

そもそも、この NRELプロジェクトと呼ばれる風力タービンのライフサイクル全体から廃棄物を削減する活動か加速したきっかけは温室効果ガス排出量削減の動きにある。

今年初めに米バイデン大統領は、2030年までに米国の温室効果ガスの排出量を半減させるという野心的な目標を掲げ、グリーンエネルギー技術が不可欠であると強調した。そのため、NRELの研究チームは「風力タービンブレードの製造方法に革命を起こす」という改革の必要性に迫られた。

NRELプロジェクトの責任者であるデレク・ベリー氏も「熱硬化性樹脂でブレードを製造すると、そのプロセスを元に戻すことができず、ブレードのリサイクルは非常に困難である。」と述べ、風力タービンブレードの素材の問題点について認識していた。

ブレードの製造をより循環的なものにするため研究チームは、NRELの複合材製造教育・技術(Composites Manufacturing Education and Technology:CoMET)施設のチームとプロジェクトに着手。

2017年に開設された 風力、水力、複合材技術の研究開発を進めることに特化した施設にて研究チームは リサイクル可能な熱可塑性プラスチックを処理できるシステムを開発し、風力タービンブレードの製造に成功した。このプロジェクトは米国エネルギー省の先進製造業局の支援を受けており、複数の分野にまたがる研究チームは将来的に、 タービンブレードの重量とコストを10%、リードタイムを15%削減し、長さ100メートルまでの軽量化部品を開発する計画を立て積極的に活動を行っていくとのことだ。

関連情報

3Dプリンターで実現した環境に優しい造形事例

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。