6月16日に八十島プロシードがオンライン工場見学会を行った。八十島プロシードは、本格的な産業用3Dプリンターを30台以上保有し、実際に稼働させている。ShareLabNEWS編集部としてオンラインで工場見学に参加したがおそらく日本最大級の施設の一つと思われる見ごたえのある工場見学だった。八十島プロシードの設備の詳細や、取り組み姿勢を紹介していきたい。

目次

八十島プロシード株式会社とは?

1937年7月大阪にて創業、高機能樹脂材料の部品・生産治工具等の切削加工事業と中間素材販売事業を主に展開。2011年にはEOS社製のナイロン造形機を導入、30台以上の造形機と3D・CTスキャナーを駆使し、データ作成から3Dプリンティング・検証まで一貫したサービスを提供している。2020年に神戸の新社屋に移転しているが今回は神戸Fabが紹介された。

3Dプリントした造形物の半数が最終製品用途!驚きの量産体制!

八十島プロシードでは九州工場、大阪工場、滋賀工場、仙台工場など多くの工場を保有しているが、今回見学の対象となった神戸Fabは、国内最大規模を誇る約30台の樹脂3Dプリンターを要する5階建ての工場だ。受託造形案件としては、3Dプリンターでありがちな試作の仕事だけではなく量産の仕事が増えているので、試作工場ではなくAM技術を活用した量産工場としても稼働していることになる。

※AMとはアディティブ・マニュファクチャリングの略で次世代技術として注目が集まる3Dプリント技術。AM技術は設計・開発のスピードを大きく加速させる。扱える樹脂素材もナイロンや金属など大幅に増え、試作品だけではなく、実際に使用する最終製品を製造することも可能になってきた。自動車・医療・消費財など様々な分野で活用されている。

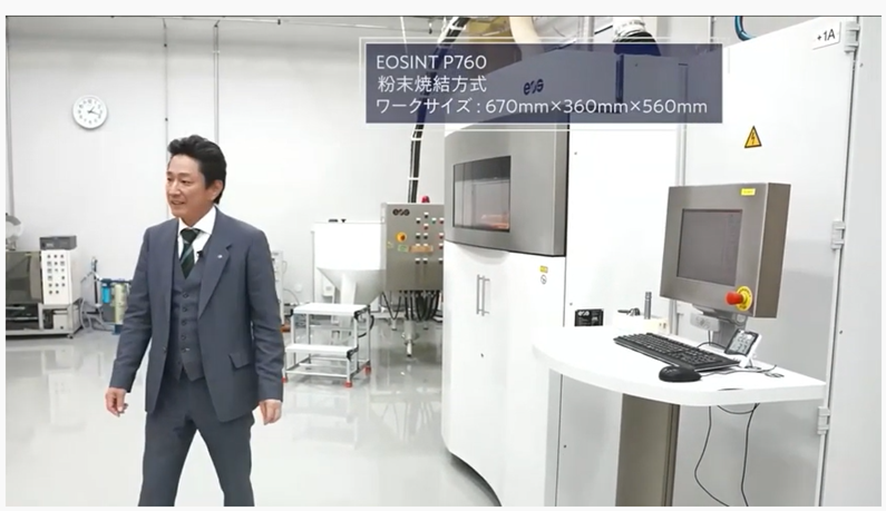

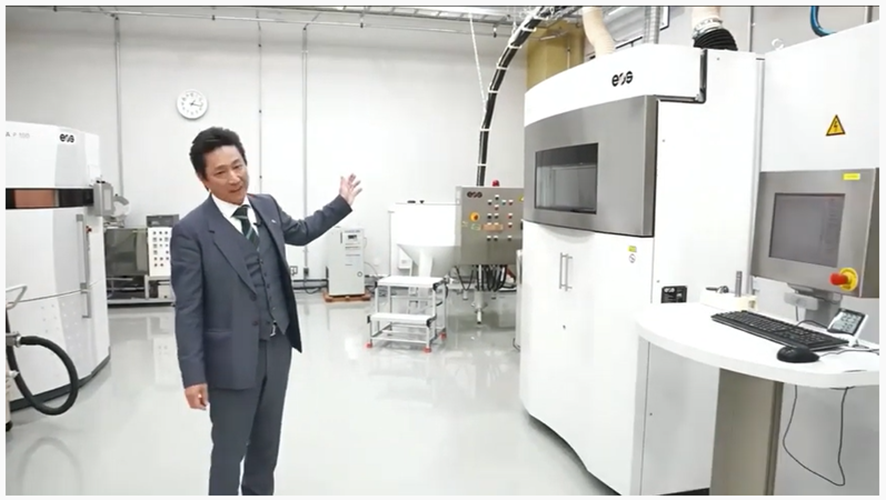

ナイロン系材料の試験造形も盛ん・・・SLS機

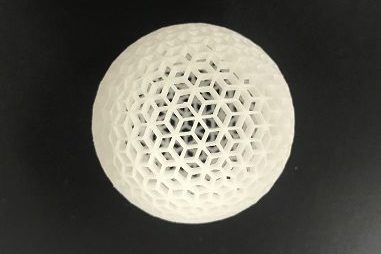

SLS機ではナイロン系材料の試験などもおこなっており、新しい使い方でプリンタを使っていく動きが増え、将来が楽しみということだった。SLS(粉末焼結積層方式):EOSINT P760/P396、Formiga P100/P110、Powder Bed Fusion(粉末床溶融結合方式):RaFaEl Ⅱ 550C-HT、RaFaEl Ⅱ 300C-HTなどがずらっと並ぶ。

大型造形にも対応・・・FDM機

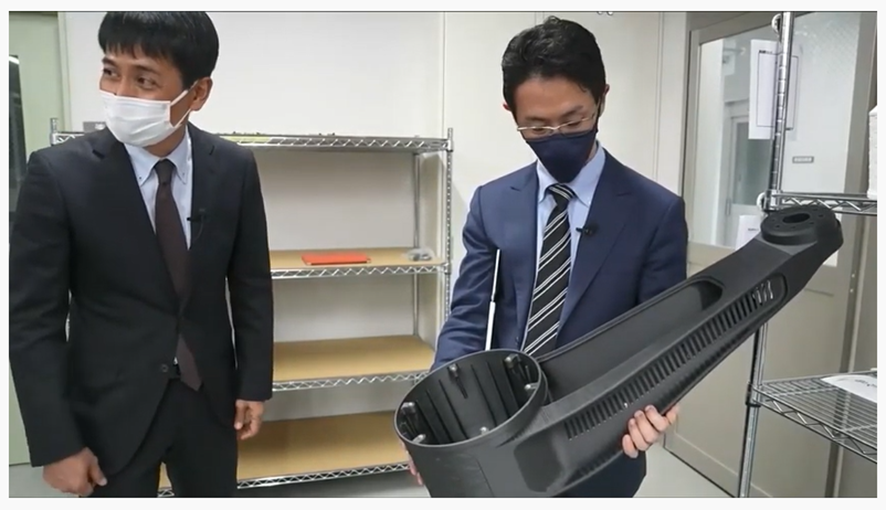

FDM方式(熱溶解積層方式)の装置は、Stratasys F900、Fortus900mc、Fortus400mc、Fortus250mcなどを合計12台そろえる。いずれの機種も海外では最終製品製造に使用されている実績のある機種ばかりだ。

複数台を保有することで、製作数の多い量産品等を顧客の要望の納期で供給できる。また多数の製品を作ることで、実際の造形工程の際に材料や造形条件、造形するワークの形状などをまとめた記録資料が経験値として蓄積される。この経験値の蓄積こそがノウハウであり対応力の源泉につながっていく。作れば作るほど飛躍的にノウハウがたまるわけだ。先行してAM生産に取り組んでいるいる企業とまだ取り組んでいない企業では、技術蓄積の格差が大きくなっていることだろう。

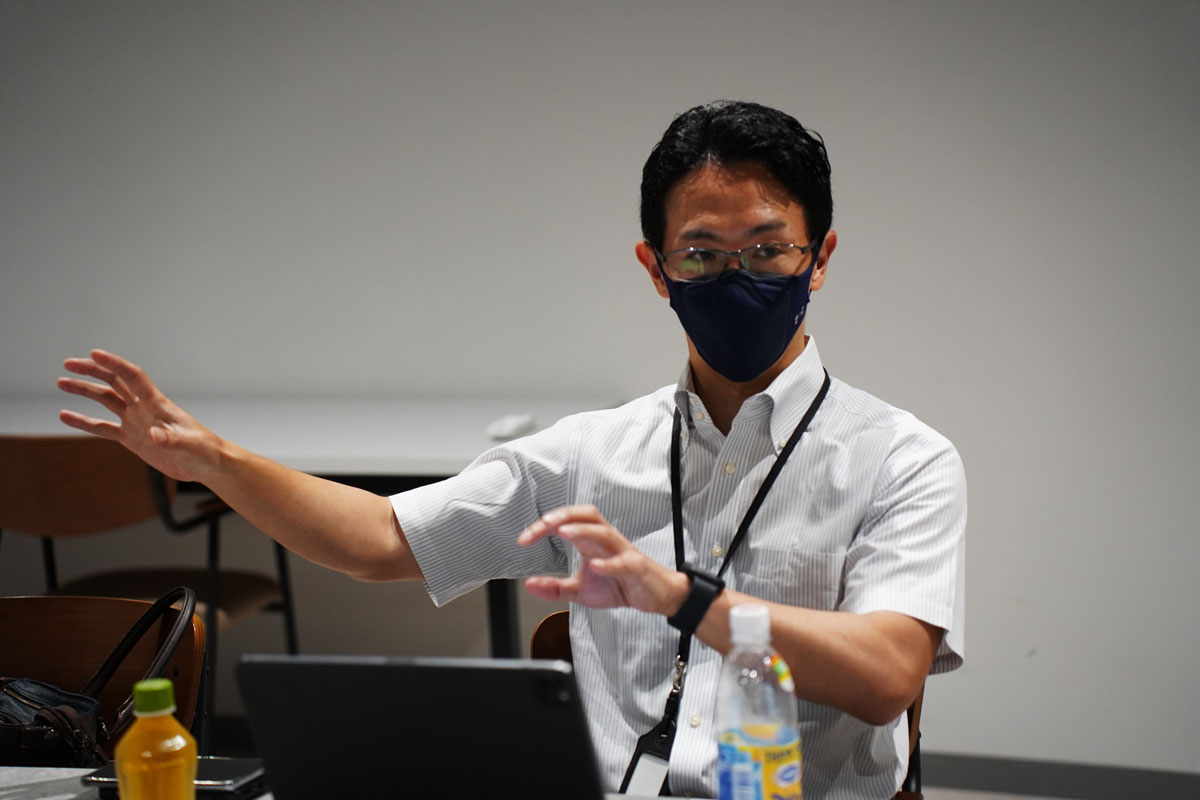

八十島プロシードの場合「試作品と最終製品の割合は半々ぐらいまで来ている」とのこと。 説明してくれた技術者の言葉は、まさに職人といった趣で、現場のにおいを感じた。

HP Multi Jet Fusionの部屋

ヒューレット・パッカード社の独自方式、マルチジェットフュージョン(MJF)は、優れた生産性と造形時の精度の高さから最終製品製造に採用した機種だ。MJF4200シリーズと5200シリーズの2種類の3Dプリンターを用途によって使い分けているという。実際に八十島プロシードが医療器具メーカーと共同開発した医療器具の紹介もあった。頭蓋骨骨折時に使う手術用医療器具だが、従来のものは非常に大きく使いにくかった。3Dプリンターを活用することで、小型化に成功したという。電池で駆動するが、中の電池ボックス部分を3Dプリンターで造形している。

何故このような大規模な工場になったのか?

まさに日本最大級の規模といっても過言ではない30台を越える業務用3Dプリンターのラインナップだが、もちろん一気に導入したわけではなく、SLS(粉末焼結積層造形)1台からスタートし台数を徐々に増やした。当初は医療分野での3Dプリンター活用を狙いSLS機を導入したが、想定とは違い医療系よりも工業系の相談が相次いだ。顧客の引き合いにこたえる過程で種類と台数を増やし現在に至るという。

3Dプリンターは製造速度という意味では必ずしも速い生産設備ではない。一度の加工に24時間以上かかるケースもある。造形には時間がかかるので、装置の稼働中に割り込むことができないため、新たな仕事を受けるためには、設備増設が不可欠だった。もう1台もう1台と台数を増やし現在の30台を越える規模に成長した。

今回は神戸Fabで稼働する30台以上の3Dプリンターの一部を紹介いただいた。圧巻だったのはやはり高価な機材が実際に配備され稼働しているという姿だったが、現場の技術者の方の話が非常にリアルで生々しく、大変さと同時に自信も伺えた。この点はまた機会を改めご紹介していきたいと思う。

AMに取り組む企業と未着手の企業で「毎日格差が開いていく」

企業ごとに何をどんな材料で形にしていくか、その要望は異なるだろう。そのため、実際に3Dプリンターで造形を行う際には、自分達の部品や製品のためのノウハウを習得・蓄積していくのが非常に重要となる。

数多くの装置スペック、材質、形状、用途など色々な要素を組み合わせたノウハウが必要となるが、そのための知識は自ら試行錯誤して積み上げていくほかない。そのために様々な試みを行い、膨大なエビデンスをとっていくことが重要だ。このエビデンスと考察こそが同じ装置を導入していても品質に差が生まれるノウハウにつながっていく。新しい技術であるAMにとってこの差は大きく積み重なっていくことだろう。

試作、治具、最終製品など多種多様な票とを想定し顧客の期待に応えるため、3Dプリンターの受託加工業として八十島プロシードは3Dプリンターの装置の幅を広げ台数の増設を行っている。同じ道を複数の企業が今後たどっていくかもしれないし、一部の造形方式にこだわってノウハウを蓄積する企業も出ることだろうが、いま最先端を走る八十島プロシードの工場や設備からは、用途開発のために試行錯誤が必要な現状に同社が対応していった足跡が垣間見える。今後も、八十島プロシードは、3DiHという名称で、JMC、原田車両らと最終製品への3Dプリンター活用を提案していくという。同取り組みの今後に期待がかかるところだ。

3DiH(3D innovation Hub)とは?

3DiH(3D innovation Hub) とは、八十島プロシード株式会社・原田車両設計株式会社・株式会社JMCが発足した、自社のリソースに捉われず幅広い選択肢と最高のサービスを提供するためものづくりの協力体制のこと。技術的に各社が抱える弱点を互いに補い合い、強固な共同体となるだけではなく、地理的要因による商流の違いや得意とする業種といった強みを生かした企業間ネットワークの構築を目指す。

システム開発会社のエンジニア、WEB制作会社のディレクターなどを経て独立。現在は企業コンサルティング、WEBサイト制作の傍ら3Dプリンターをはじめとしたディープテック分野での取材・情報発信に取り組む。装置や技術も興味深いけれど使いこなす人と話すときが一番面白いと感じる今日この頃。