「100年に一度の大変革が起こるタイミングに私たちは生きている。この時代の荒波を乗り切るためになにを求めるべきか。」そんな課題感を胸に、多くの製造業経営幹部が3Dプリンティング技術に注目してきた。2022年11月に東京で開催された工作機械の国際展示会JIMTOFでもAMをテーマにした特設エリアが設けられたのは、「切削ではできないこと」、「製造業のDX」をAMで乗り越えるという次の一手として注目されているが故だった。

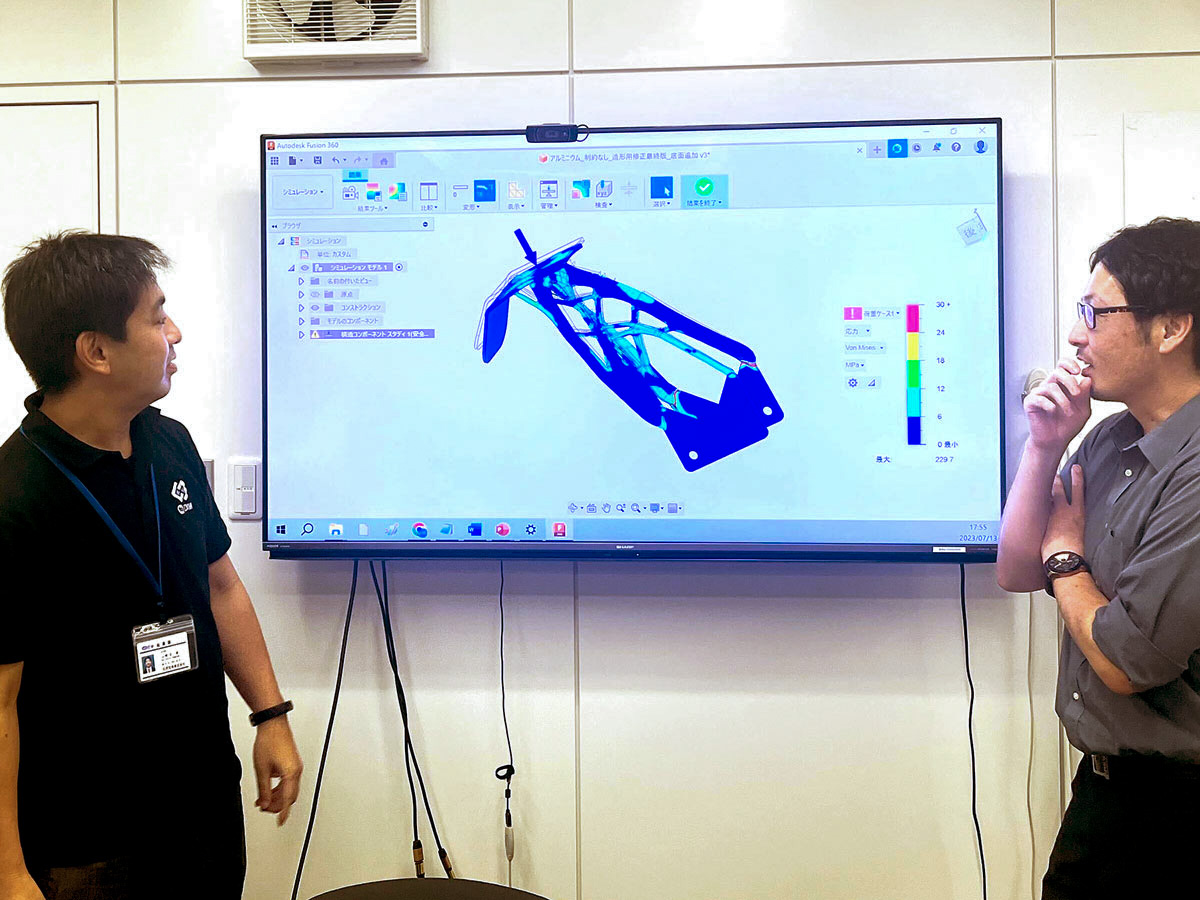

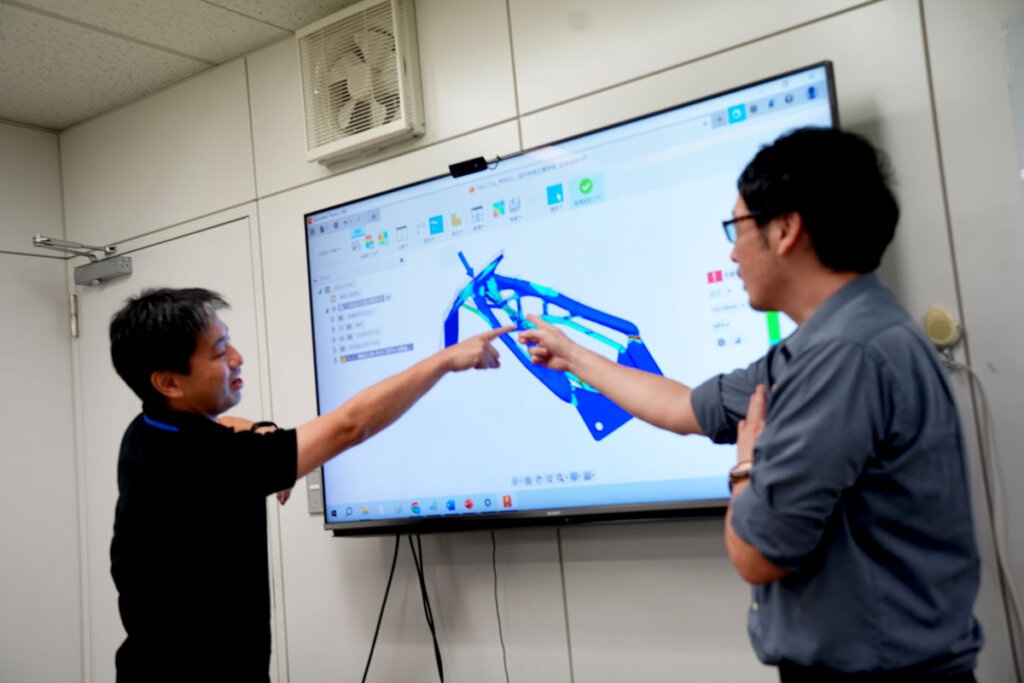

そのJIMTOFを契機に、一気に取り扱い案件を伸ばした企業がいると聞き、シェアラボ編集部は大阪に飛んだ。その企業の名は応用技術株式会社。BIM(Building Information Modeling:建築分野での3DCADなどのデータ活用)やCIM(Construction Information Modeling:土木分野での3DCADなどのデータ活用)といった建築・土木分野での3DCADに強いソフトウェア企業だ。なぜ去年、JIMTOFで応用技術に注目が集まったのか。なぜ今年、応用技術が多くの案件を手掛けるようになったのか。シェアラボ編集部の取材に対応いただいたのは、応用技術株式会社でAM推進に取り組む梅西 正訓 氏と山崎 圭一郎 氏だ。(写真は破壊検査の結果とシミュレーション内容を検討する山崎氏と梅西氏)

目次

応用技術社はなにをJIMTOFで展示したのか?

シェアラボ編集部:応用技術さんは、JIMTOFを契機に引き合いを大幅に増やしたと伺っています。今日はそもそもどんな展示をされたのか、いま市場では何が求められているのかを伺っていきたいんですが、その前に、応用技術さんのことを知らない読者もいると思いますので、簡単な自己紹介をお願いします。

梅西 氏:わかりました。もともと応用技術株式会社は、BIMやCIMと呼ばれる建築や土木分野の3DCADを中心としたデジタル活用を推進してきたソフトウェアサービスの会社です。Autodeskのゴールドパートナーとしてソフトウェア販売を行う傍ら、業務を支える独自ソフトウェアの開発を行ってきました。高度なデータ活用を必要とする分野では設計支援なども行ってきましたが、お客様と私たちで作り上げた業務システムに即して、作業できる人材の派遣なども親会社のトランスコスモスと共同で行っています 。

新しい業務の開発、システム化、人材を含めた運用の構築という形でお客さまの業務フローを大きく変えていくお手伝いをしてきた会社です。いままで建築・土木の分野での仕事が多かったのですが、製造業のDXをもとめる声の高まりにこたえて、3年ほど前から「toDIM(to Digital Innovative Manufacturing)」という事業を立ち上げ、製造業分野へのサービスを提供しています。

シェアラボ編集部:設計上の難易度が高い部分を、ソフトウェアとその使いこなし術で一緒に解決してくれる、というのは非常に魅力的な内容ですね。設計するときは主にFusion 360などのソフトウェアを利用されるんでしょうか?

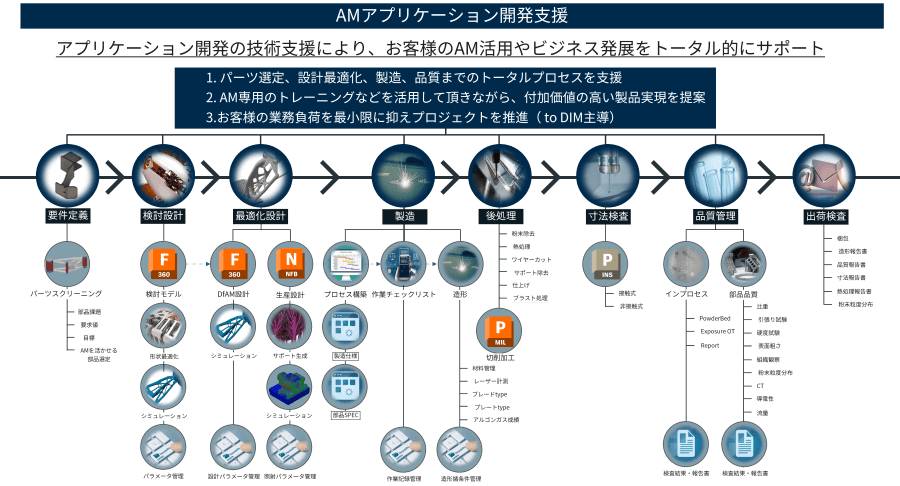

梅西 氏:そうですね。3Dプリンティング技術を活用したものづくりに関しては、Fusion 360やNetfabbを使ってお客様の業務をお手伝いしていきます。こうした設計支援は製品デザインや設計支援会社、サービスビューローなども行ってくれると思いますが、弊社の特徴として「ノウハウを積極的に開示している点」をお伝えしたいです。

弊社はソフトウェア屋なので、私たち自身が、製造業としてお客さんと競合しません。実際に導入できるソフトウェアを使ったシミュレーション、ジェネレーティブデザインの実践で必要な考え方やパラメーター開発の過程まですべてご開示できます。ソフトウェアを使いこなすには設計・製造・後処理などプロダクトに対する深い知識が必要です。お客様に足りないのは、ツールとしてのソフトウェアを使いこなすコツや経験だけですから、私たちのメンバーがその部分を補いつつ、お客さまが自社でシミュレーションできるようになってもらう。自走してもらうためのお手伝いをしているんです。

シェアラボ編集部:なるほど、確かにサービスビューローさんは造形ノウハウやプロセスの大部分を開示しない場合も多いと聞いています。同じ図面・材料・装置を使っても、依頼先によって品質がばらけるのを不思議がっている発注者側の方のお話を伺ったことがあります。

梅西 氏:そのお話はAMの品質は、プロセス保証が重要なポイントである点と密接に関係しています。AMでの部品製造は、設計のデザイン性、材料、装置のコンディション、厳格な製造条件どおりの製造が必要になります。ご存じのようにプロセス保証は、製造するプロセスを開発し、そのプロセス通り製造することで、初めて品質を担保できるという考え方です。一つ一つの作業の意味を理解しプロセスを作りこまないと品質が維持できない場合もあるかもしれません。

シェアラボ編集部:「こんな時」には「こんなこと」を注意しなくちゃいけないという点をきちんと理解していないといけないわけですね。しかしこうしてみるとたくさんのステップとそれごとにたくさんのドキュメントがありますね。各工程を定義して、やり方や合格基準を作りこんでいきながら、記録していくことが必要になるんですね。この資料だけでもすごく価値があるのではないでしょうか。

梅西 氏:ゼロからAMの製造工程を構築しようとするとかなり大変です。まず全体感を掴んでいただくのも重要ですが、各工程のやり方で結果が左右されます。この各工程ごとに、どんな手順で何を行うのかを規定した指示書があり、その結果どうだったかを確認する報告書があります。一つ一つの工程をまじめに作りこんでいく必要があるんです。品質の違いはどこか特定の部分の違いではなく、全部の積み重ねの違いなんです。それだけにベストプラクティスをすでに知っているか、そこから最善な取り組みを想定できるかという経験やノウハウが大事になってきます。

シェアラボ編集部:おっしゃるように経験がものをいうと思うのですが、応用技術さんで実際に「toDIM」を推進しているチームの方々はどんなキャリアやスキルセットをもっているんでしょうか?

梅西 氏:実際に現場で設計や製造に携わってきた人材がチームに参加しています。例えば私はプレス金型のNCデータ作成業務やCAD/CAMベンダー、AM事業会社でアプリケーション開発エンジニアとして経験を積みました。私の他にも、機械設計やシミュレーション、金属3Dプリンターでの造形、試験評価、ソフトウェア開発などの様々なキャリアを持った人材で構成されたチームです。

シェアラボ編集部:日本のAMやDX推進を実践してきた方々が、実際にFusion 360などの現場に寄り添った比較的敷居の低いソフトウェアを使って自分の業務を手伝ってくれるということですね。それはすごく魅力的に聞こえます。

梅西 氏:年間20万円そこそこで最新のジェネレーティブデザイン機能が使い放題になるわけですから、Fusion 360はコストパフォーマンスがとてもよいと思います。私たちはソフトウェアの面でお役に立てればいいわけです。まずは、お客さんの中でベストプラクティスを作る必要があります。そのため設計支援や造形支援も行いますが、お客さんが自社内で回せる仕組みを立ち上げる手伝いをしている感覚です。お客さんが自立するためのノウハウ開示やスキル移転を私たちは惜しまないので、その点が設計屋さんやサービスビューローさんとは大きく異なります。

シェアラボ編集部:JIMTOFではそのような応用技術さんの特徴を見せていったんでしょうか?

梅西 氏:そこもありますが、一番大きいのは、こうした全体感を提示した上で、AMと他工法をきちんと比較評価した取り組みを具体的な事例でを公開した点かもしれません。たとえば私たちはJIMTOFで「ものづくりネットワーク沖縄」さんとの取り組み事例をご紹介していました。

ものづくりネットワーク沖縄さんは、参画企業と一緒に沖縄に根付く製造業の振興を推進しています。沖縄は観光業が強く、そこでは電動カートが多数稼動しています。その電動カートを沖縄の地場産業で製造しようということでプロジェクトが走っていました。ただ沖縄産にしようというのではなく、性能改善にも取り組みたいということで、私たちが設計の最適化をお手伝いしています。

シェアラボ編集部: 設計の最適化の何をお手伝いされたんでしょうか?

梅西 氏:「何を、どんな工法で作ることで、どんな改善ができるか」を検証する方法をお伝えしました。少し詳しくご紹介しますので、実際に担当した山崎からご紹介させてください。

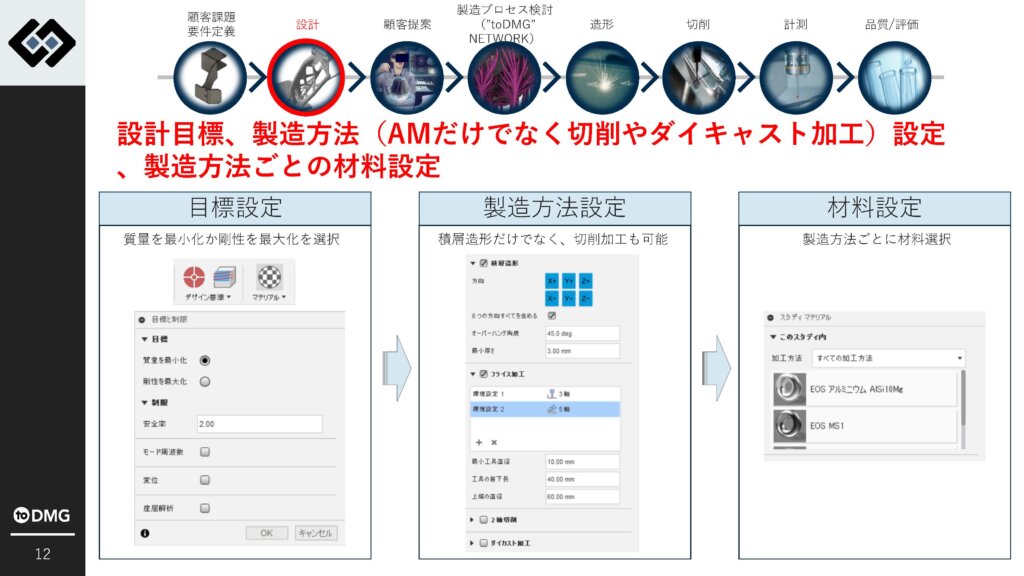

山崎氏:私たちは切削加工や金属積層造形の異なる製造工法の利点を活かすため、どんな設計が効率的かを製造時間、費用、性能、軽量化効果の観点から比較して、設計の最適化を行いました。先日も各工法で実際に製造した部品の破壊検査を行って、シミュレーションとの差分を確かめるなどの取り組みを行ったばかりです。

シェアラボ編集部:現在進行形でお手伝いされているんですね。実際にAMで製造するべきかどうかを、いま使っている工法や装置と比較して評価したいというのはどんな製造現場でも考えていることだと思います。ただみなさま具体的なやり方模索しながら取り組まれていると思うのですが、応用技術さんではどんな形で進めたのでしょうか?

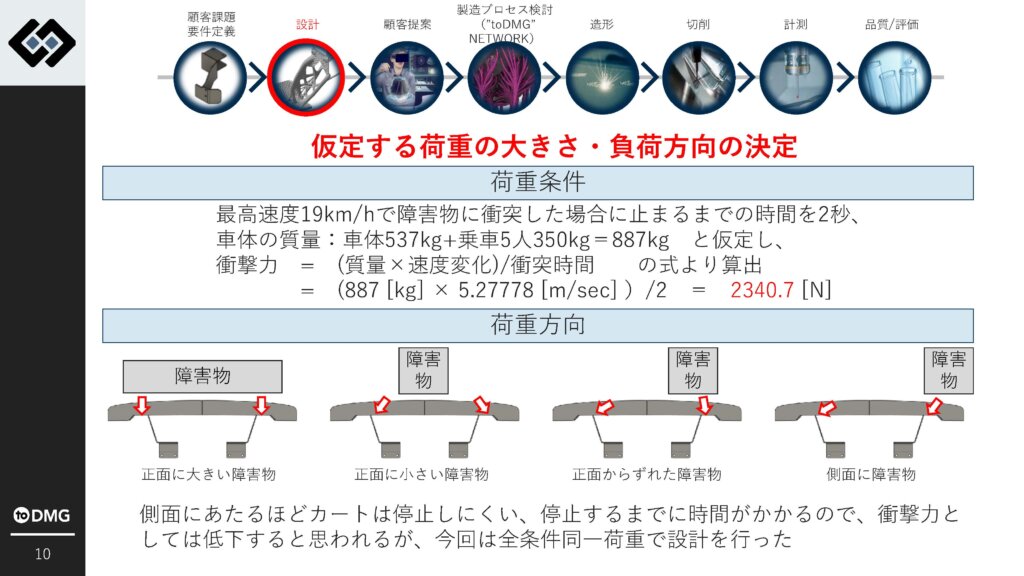

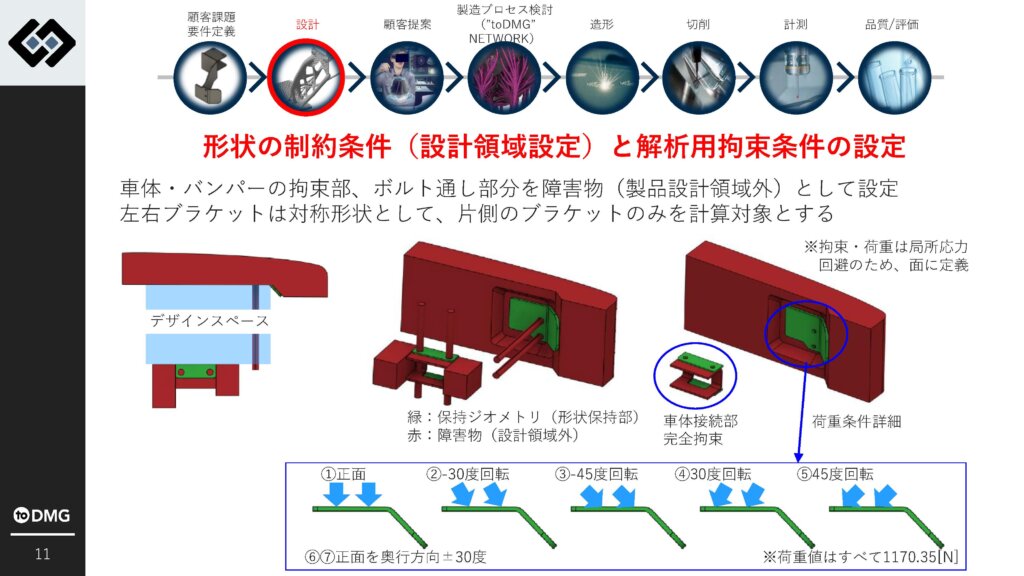

山崎 氏:電動カートは他のメーカーが製造したカートを一部カスタマイズして製造されています。安全性能などを考えると改修できる箇所が限られましたので、剛性や安全性を損なわず、軽量化効果を得られるであろう部品としてフロントのバンパーとの接続部分の金具であるバンパーブラケットを選定して取り組みました。

設計する際は、設計要件を取りまとめることが必要です。今回はバンパーブラケットに求められる要件を、実際に取り付けられる箇所や位置、強度が求められる要件から考察しています。実際に衝突した際にかかる荷重の計算などを行って必要になる強度を検討します。また設計領域の設定など、解析を行う際の条件設定も行っていきます。そしてジェネレーティブデザインでパーツの要件や材質、工法に基づいた設計案を複数作成していきました。

シェアラボ編集部:シミュレーションに関してお話を伺うたびに思うんですが、結構この条件出しって職人芸なところがありますよね?

山崎 氏:そうかもしれません。きちんとパーツがどこに取り付けられていて、どのような力がかかってくるかをイメージしながら考察しないと、想定漏れが出やすい部分ですね。

山崎 氏:想定した内容を実際にシミュレーションを行うソフトウェア上で設定していきます。実際にジェネレーティブデザインを使って設計案を複数案出す、普通の設計者では到底考えつかないような形状の設計案も出てきます。その形状の意味を解釈しながら、ヒントとして取り入れる姿勢が重要になってきます。いままでは一般鋼の複数部材を溶接だった部品を、軽量化に挑戦するということでアルミ材に置換しシミュレーションしています。

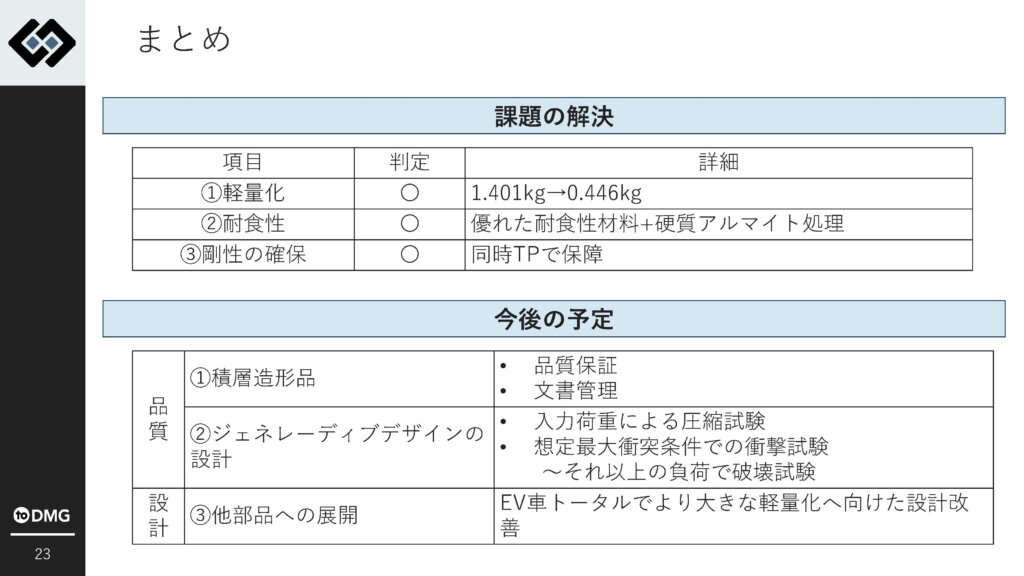

その結果、AM工法でアルミを材料に製造すると、1.4kg程度の重量だった部品が、0.4kg程度まで軽量化できる設計案が得られました。

シェアラボ編集部:すごい軽量化ですよね、約70%削減できているなんて。ですが、この設計案がいままでの設計と大きく違うだけに本当に大丈夫か心配になることはありませんか?なにか考慮漏れがあるんじゃないかとか。想定外の力が加わるんじゃないかとか。

山崎氏:当然の不安だと思います。それだけにきちんとデザインレビューや検証を行うことが重要です。バンパーブラケットの破壊検査を行い、破断するまで力を加えたのですが、想定通りの箇所が破断したことを確認できました。力の加え方などにもよるのですが、考察が不十分だと想定外の箇所が損傷します。そうした場合は何度も試行錯誤が必要になると思います。不安はこうした実践で払拭していく必要があると思います。写真で二人が指をさしている部分は、実際に破壊検査を行った際の破断箇所です。

シミュレーション時の想定よりも高い負荷をかけても耐えたのですが、破断の可能性が高い箇所と考えていたので、想定が間違っていなかったことが確認できました。

シェアラボ編集部:シミュレーションをもとにした設計手法が非常に魅力的ですが、極論すると私が素人考えでシミュレーションしても、もっともらしいシミュレーション結果が表示され、それなりに見えてしまうので、恐ろしい部分でもあります。慣れないうちは、経験者の知見を活かしながら取り組んでいくことで、この不安や試行錯誤を克服していく必要があるんだな、と改めて感じます。

山崎 氏:確かにノウハウが求められる部分です。ですが部品を製造するよりも、シミュレーションで評価するほうがはるかに安価で時間もかかりません。改善も可能なので、どんどん取り組んでいくべきだと思います。またFusion 360のジェネレーティブデザイン機能で生成されたデータは3DCADで編集可能なので、シミュレーション段階で選び抜いた形状を、人の手で修正して、さらに改善していくことも積極的に行っていくべきです。そうすることで、シミュレーションの要件を固める経験が不足している部分を補うことができるでしょう。

またシミュレーションに含まれない部分、たとえば今回の場合はアルミへの材料置換を行うことを検討し、海が多い沖縄では腐食の可能性がある点にも気を配りました。アルマイト加工などの後処理を行っていますが、運用をリアルに想定していくことも必要になってきます。

シェアラボ編集部:実際に複数工法での最適な部品形状を割り出し、実際に製造して、破壊検査もしたわけですが、今後はどのように取り組んでいくべきでしょうか?

梅西 氏:今回はテストケースとして、既存車両の改修をテーマに行っていますが、次は新車両をゼロから設計し、製造する取り組みを検討していくことが有効だと思います。ものづくりネットワーク沖縄さんは、沖縄の製造業振興のために、沖縄での製造に強いモチベーションがある団体様です。ゼロから設計して、よりニーズに即した車両開発を行う際に、他の部品でも最適化設計を行うことで、より作りやすく、性能の高い車両ができるはずです。新しい部品を高い品質で再現性をもって製造できるのが、AM製造の強みです。そういった意味で、工程を作りこみ、沖縄県の製造業が新EV車両を製造できるような取り組みに期待しているところです。

***

シミュレーションドリブン設計とAM製造は新部品の製造立ち上げの突破口

設計者は工法を踏まえて設計する。だからその道のプロほど工法に詳しい。十年、二十年の蓄積で「この要求には、この形状で応える。この設計の場合はこの製造ラインをとるので大丈夫」など具体的な後工程のイメージを持ちながらマウスを動かす設計者は製造に渡す際にもスムーズに受け取ってもらえる。いままでの経験から蓄積されたデザインパターンを流用しながら落とし込んでいくために、加工や組み立て時のトラブルが少ないからだ。いままではそれでよかった。

しかし、それだけ工法や製造装置に「縛られている設計」から革新が生まれるだろうか。シビアな競争環境や従来の取り組みを軽々と超える要求に直面した際に、過去の経験や従来の工法だけでは乗り切れないのではないか。ここ数年、3Dプリンティングの材料としても純銅が注目されている背景にあるのは自動車業界のCASE対応だ。時代の要請で、求められる要件が大きく変化すると、従来の設計手法を守った開発では即応できないケースもでてくるだろう。

そうした際に、ジェネレーティブ・デザインや、AM工法を前提した新しい設計アプローチが有効になってくる可能性がある。工法や従来の設計の枠組みをいったん外すことによって、設計要件を実現できるいろいろな方法を模索することができるためだ。3Dプリンティングで自由形状が実現できる点を踏まえて、性能を最大限引き出すような設計案をジェネレーティブデザインで創造した上で、設計者のリアリスティックな判断や工夫を込め、仕上げを行うことで、70%の軽量化などのドラスティックな成果を実際の部品に落とし込むことができるのだろう。

和歌山大学ソーラーカーレースチームを支援した応用技術の実践ノウハウをシェアラボ編集部が公開取材しました。近日その様子をご紹介します。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。