次世代3Dプリンタ展と同時開催された設計製造ソリューション展などの併設展では、設計や材料、造形の前後の工程に関して参考になる出展がされていた。印象的なブースをいくつかご紹介したい。

>>関連記事:次世代3Dプリンタ展から学ぶ2つのトレンドとユーザー層の拡大-次世代3Dプリンタ展レポート①2022年6月@東京

目次

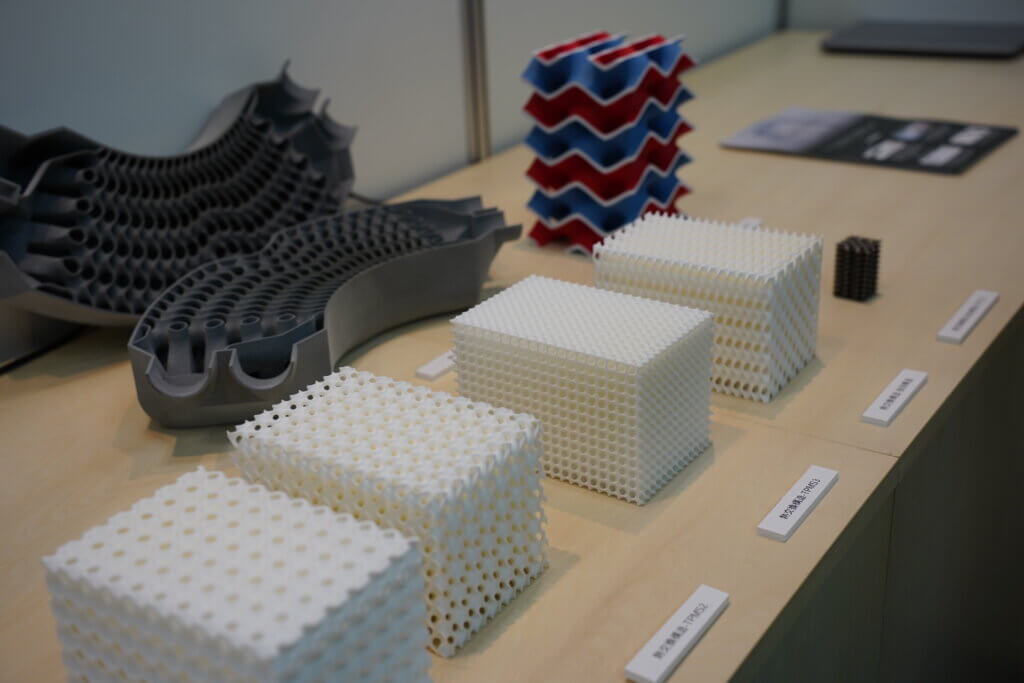

設計フェーズでAMならではの設計に挑む-ネイチャーアーキテクツ

ネイチャーアーキテクツ(Nature Architects)社の展示。同社はメタマテリアル的な設計手法を強みとする。現在は複数社でAM向けの設計がどんな形状や材質の部品に適用できるか、3Dプリンターメーカーやユーザー企業とともに検討する取り組みが進行中とのことだ。

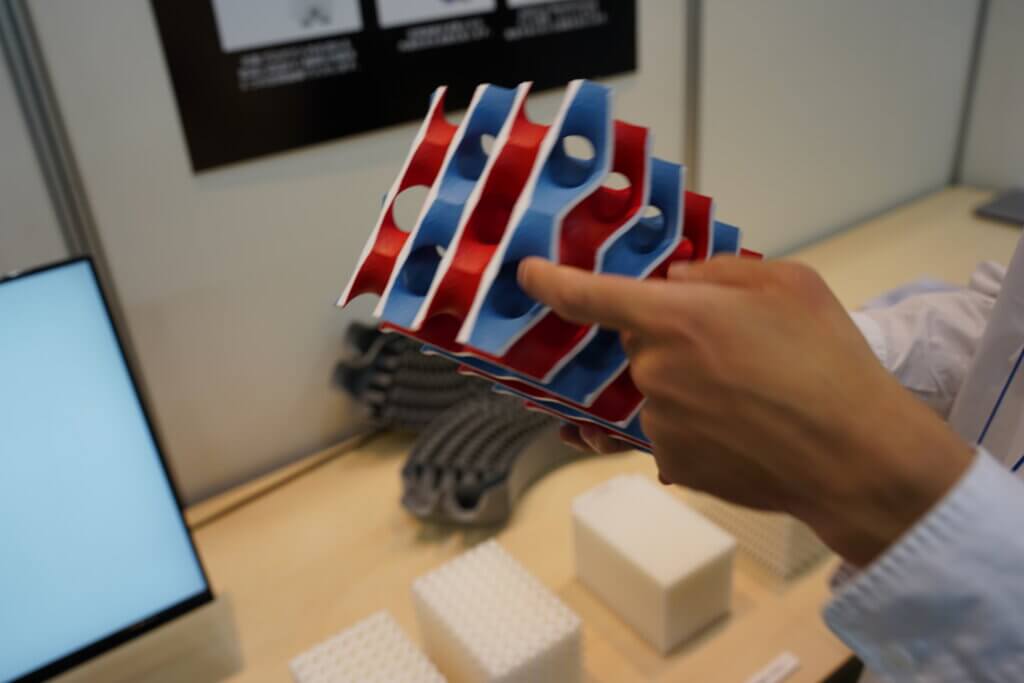

複雑形状が大きく性能を向上させると期待されている分野の一つが冷却機構だ。写真の赤い箇所が熱い排気などの熱を帯びた流体が通り、青い部分が冷却水などの冷媒が通る。

こうした内部構造が複雑な造形物は、従来工法での実現はむずかしい。冷却系は有望なアプリケーションというのも頷ける。

現物をスキャニングして3Dモデルの準備工数を省力化-HEXAGON

ハンディースキャナーは、数百万円する製品でも、スキャニングを行う作業者の力量によって正確なデータが取得できない場合もある。マーカーを貼るなどの事前準備も必要だ。しかし機器とソフトウェアの進歩が従来の常識を大きく変え始めている。

HEXAGONのブースでは、自立型のスタンドと大きく旋回や上下以上できるアームを備えた3次元スキャナーの展示と計測体験が行われていた。軸がぶれることなく立体物を計測できる上に、計測速度が非常に高速で初めて触る記者でもスムーズにスキャニングを行うことができた。

ガイドレーザーが対象物の座標を割り出し、点群データをソフトウェアに送る。自動車のガラスや黒色のプラスチック部品など、従来のハンディータイプのスキャナーではデータがとりにくい部分も計測できていた。またスタンドで固定されている上に、スタビライザーが働いていることで、素人作業でもブレがない点は驚きを感じた。

写真は、ジープ形状の車をスキャニングした写真。手前の手形は記者の手をスキャニングしたもの。肌の質感も忠実に計測できている様子がわかる。

透明材料の透明さに驚き-ディーメック

受託造形を行うサービスビューロの数は増えてきたが、その中でも人気なのが「透明部品」の相談だという。3Dプリンターでを扱う透明部品はどこか白くくすんだ仕上がりになる印象をもっていたが、そんな認識は過去の偏見になろうとしている。米ベンチャーのCarbonにも出資を行っているJSRのグループ企業、ディーメック社では光造形の3Dプリンターを取り扱っているが、造形サンプルの透明度の高さに驚かされた。

高い透明度を誇るペットボトル。これも3Dプリンター製だ。これだけの透明度を実現できるのであれば、3Dモデルデータから直接造形することで、試作開発の期間を大幅に短縮できるうえに、試作政策の費用を大きく下げることができるだろうと期待感が膨らむ。

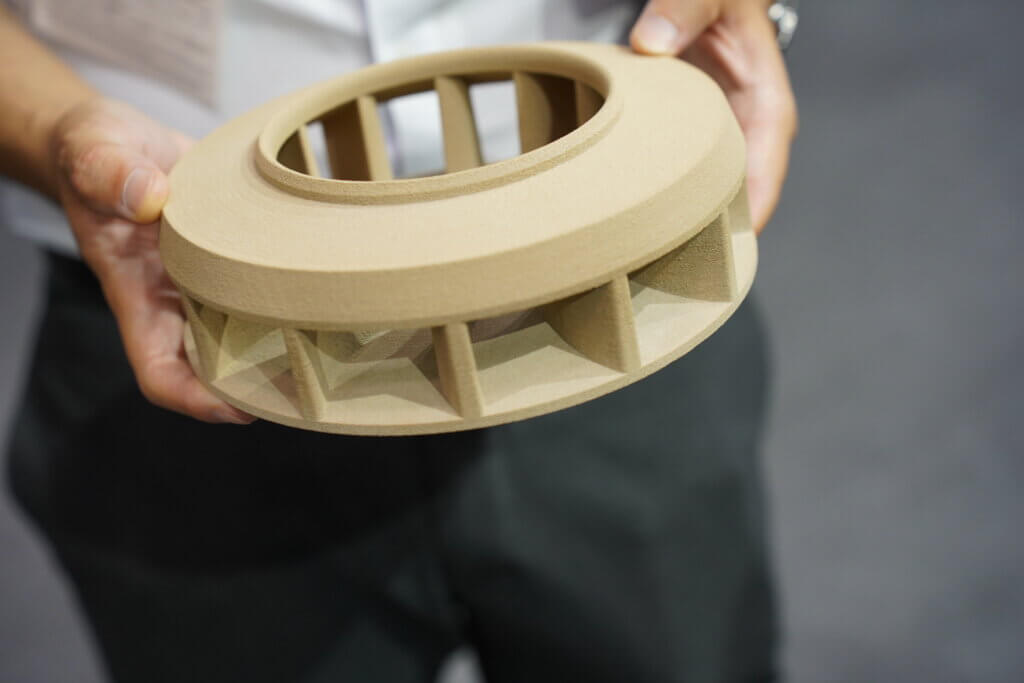

ガラス質の新材料-リコージャパン

今回大きなブースで複数の3Dプリンターを展示していたリコージャパンのブースだが、記者個人の大きな発見は、ガラス系の材料を利用した造形サンプルだった。叩くと硬く、高音のキンキンとも聞こえる金属のような陶器のような音がする。非常に硬く肌はざらついていて陶器のようだ。

材料リサイクルへの動き-ホロン精機

ペレット式の大型3Dプリンターを提供しているエキストラボールドのブースで参考展示されていたホロン精機の材料リサイクル装置。大型の造形物は造形ミスや試験造形ででる廃棄物の量も膨大になる。リサイクルできれば、廃棄コストをゼロにできるだけではなく、材料コストもかからない。ばらばらにした廃棄物をさらに細かく裁断する装置を経て、ペレットに再造形できる装置があれば、リサイクルを同じ製造現場で完結できる。

エクストラボールド社に併設で出展していた。奥の装置で材料を裁断し、手前の装置でペレット材料に再形成できる。フィラメントで同じようなものができないか説明を担当してくれた方に相談したが、フィラメントのほうが難易度が高いとのことで現在の取り扱いはペレットのみとのことだった。

材料を均一に混錬し、線径を維持しながら加工するフィラメントは確かにペレットにくらべて難易度は高そうだ。

自動水溶性サポート剝離装置-ブルーレインク

水溶性サポート材を扱う3Dプリンターは増えてきたが、水につける時間の長さはネックになってくる。またサポート剥離を人の手で行う工数を削減したいと感じている方は多いことだろう。

Ultimakerを扱うブルーレインクのブースでは、水溶性サポート材の剥離を自動で行う撹拌装置が展示されていた。ジュースを作るミキサーのような形状の装置の中で、液体の中に部品を投入すると、水流で部品を攪拌する。ただ水につけるだけでは半日から一日かかるサポート剥離の手間を自動化し、加工時間も1,2時間に短縮することが可能になるという。

微細な形状で部品同士がぶつかり合い損傷の恐れがある場合は、網棚のような設置スペースに置き、部品同士が衝突しないように設置することも可能とのことだった。試作品用途のために購入を検討する顧客が複数機種を比較する際に、Ultimakerを選ぶ大きな理由にもなっているとのことだ。

ユーザー事例としてトヨタ自動車系列のデザイン会社テクノ・アート・リサーチ社はユーザー事例としての紹介に応じただけではなく、自主的に紹介動画や、ブース来訪者向けのおみやげとしてガチャガチャを用意してブルーレインクに送付したとのこと。販売側とユーザー側の良好な関係が感じられて大変微笑ましかったが、ユーザー側も宣伝や受注機会の創出につながると考えるようになってきたことがより感慨深い。設計や試作支援会社の3Dプリンター活用が大きく進み、ここ2,3年で大きく温度感が変わってきたなという印象を持った。

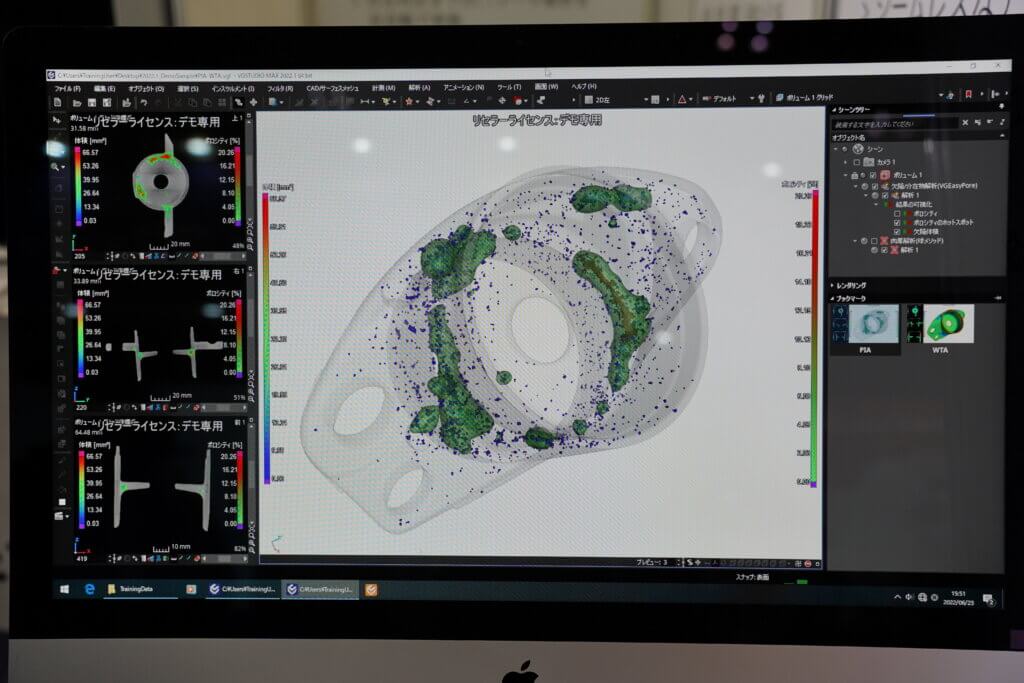

試験工程で活躍するX線CTスキャンによる積層巣の可視化-VOLUME GRAPHICS

VOLUME GRAPHICS社の非破壊検査ソフトウェアの展示があったが大きく目を引いたのは、「付加造形時の巣」だった。緑色の部分が巣が集まっている領域だという。将来日本のすべての製造業の出荷額の20%を付加造形が担うという将来予測もあるが、その際に重要になるのが検査工程の定着であり、具体的には非破壊検査手法の定着だと思われる。X線CTスキャンによる非破壊検査には将来的にも大きなニーズが押し寄せるだろう。

まとめ:3Dプリンターをめぐる生態系はこれからも発展していく

3Dプリンターでの部品製造というと、3Dプリンターの発展だけに目が行きがちだが、実際は利用する材料、設計手法や造形用データの準備、後処理、試験工程と考えるべき工程は多い。現物があれば3Dスキャニングで3Dモデルデータをすぐ用意できる、と言われるとすぐその気になってしまうが、実際はスキャニングにもデータ処理にも多くの手間がかかる。レンジでチンするようにAMの各作業工程は進んでいかない。

しかし今回の記事で取り上げたように、一つ一つの工程に複数の専門技術を持った企業がソリューションを提案し始めている。サポート材の剥離など小さい断片にしか見えない工程だが、スキルを持った作業者がやむを得ず担当している工程を自動化していくことで、より本質的な設計や造形の品質向上に時間をかけることができるようになるだろう。

このような改善ができるソリューションを、各企業が持ち寄ることでAMという新しい産業の生態系が構築されていくのだろうとおもわれる。毎年展示会を見ていく中で、3Dプリンターの導入や活用を妨げてきた大きい課題や小さい課題を乗り越える提案が着実に増えていることを感じた。

関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。