株式会社ミマキエンジニアリングは、サイン・看板用大型印刷、テキスタイル(布地)への印刷機、アクリルキーホルダーなどのUVプリンターなどの商業用印刷装置に加えて、3Dプリンタ―の自社開発を行っている。3Dプリンタ―は、材料色で造形が仕上がるのが一般的だが、同社の3Dプリンターはフルカラーで造形することができる。

スミソニアン博物館の展示物製作用に導入されるなど国際的に評価されているミマキエンジニアリングの国産フルカラー3Dプリンターの取り組みは、コロナ禍を経たここ数年でどのように変化したか。

今回は、同社の3D営業グループで普及のための施策を手掛ける上原久幸(うえはら ひさゆき)氏と元DMM.comの3Dプリンター事業部長、川岸孝輔 (かわぎし こうすけ)氏が対談。ここ数年のミマキの取り組みや業界トレンドについて話を伺った。(資料提供: 株式会社ミマキエンジニアリング)

語り手: 上原 久幸 氏 ( 株式会社ミマキエンジニアリング)、聞き手: 川岸 孝輔(株式会社ツクリテ) 、編集・文:伊藤 正敏(ShareLab編集部)以上、敬称略。

***

目次

高発色の紫外線硬化樹脂で成形するミマキエンジニアリングの3Dプリンタ―

川岸氏:ミマキエンジニアリングのフルカラー3Dプリンターの歩みを教えてください。

上原氏:約10年前、3Dプリンターは基本的に、石こうの粉を固めて作る石こう3Dプリンターが人気でした。石こうを固めているため白い粒が見えてしまう、鮮やかな色が出せない、非常にもろい、透明素材がなかったなど、課題も抱えていました。

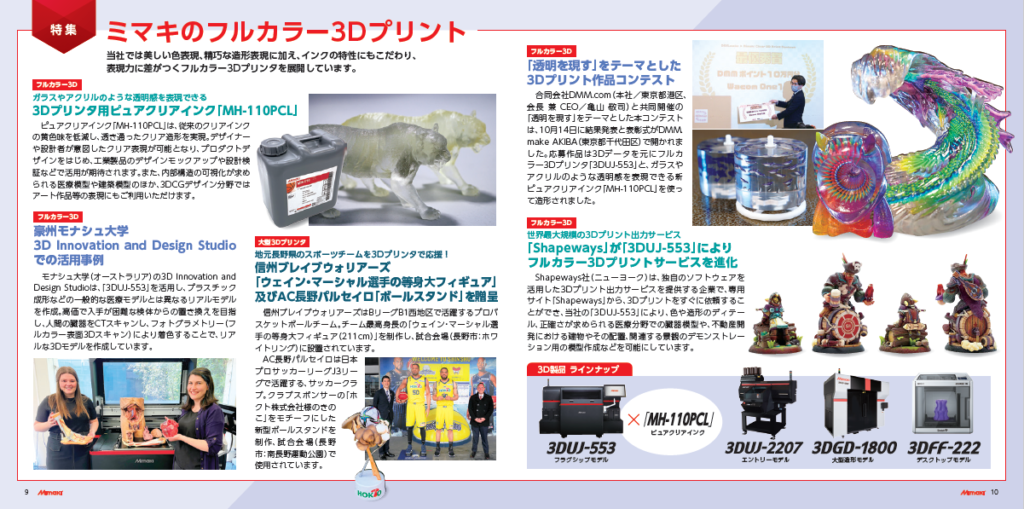

そんな中で約6年前(2017年11月発売)、弊社の「3DUJ-553」という3Dプリンターがリリースされました。こちらは紫外線硬化樹脂を使った3Dプリンターです。石こうを固める従来のものと比較して、インクそのものを固めているため非常に発色のいい表現ができること、成形されたものは樹脂そのものであるため、石こうに比べると強く壊れにくいこと、透明素材を使うためクリアな表現ができるようになったことで大きく活躍の場が広がったと思います。

川岸氏:フルカラー分野では、 ミマキエンジニアリングとストラタシスが頑張っている印象があります。2023年段階でミマキエンジニアリングさんの装置のアップデート状況についてもお聞かせください。

上原氏:弊社のフルカラー3Dプリンター「3DUJ-553」は高精度高精細であり、価格帯もハイエンドでした。そこで2022年1月に小型で価格もこなれた「3DUJ-2207」を発売しました。造形サイズが200mm×200mm×70mmと少しコンパクトであるものの、本体価格が400万円台ということで、導入しやすい価格設定になっています。他社様のフルカラー3Dプリンターは最低でも1,000万から3,000万円ほどする中で、個人、もしくは数人の小規模な企業などでも導入して、ちゃんとビジネスとして成立させられる設備になっています。

使用できる材料もアップデート

川岸氏:試作に取り組む企業は小規模な企業も多いので、普及がすすみそうですね。材料の面ではいかがですか?

上原氏:「3DUJ-553」で使える材料がアップデートしておりまして、ピュアクリアという高透明素材を使えるようになりました。例えば従来の透明素材は、2センチメートル以上の厚みをもたせると、どうしても濁った黄色のような色合いになってしまいます。

しかしピュアクリアは、10センチメートルほど厚みのある形を造形しても透明度が落ちません。アクリルのような透明度を持つ、綺麗な造形ができるようになりました。ただ課題もあり、造形した直後の表面に凹凸が残ります。透明度を100%活かすには研磨やトップコートなどの後加工が必要となるでしょう。

川岸氏:仕上げはトップコートでクリアなフィニッシュをかけるやり方のほかに、研磨するとけっこう綺麗になると思いますが、やはり時間がかかってしまいますよね。

上原氏:そうなんです。実際に私が1辺が2センチぐらいの立方体を加工すると30分ぐらいかかります。これが10センチぐらいになると1時間以上かかってしまう可能性もありますね。

そもそもフルカラー3Dプリンターを「フルカラーの3Dモデルデータがあれば、人手がかかる着色工程を省略できますよ」と紹介している中で、仕上げに人手がかかるようになってしまうと、あまりメリットがなくなってきてしまいます。現在は吹きつけるのではなく、どぶ漬けで液体の中に入れて引き上げて固めるトップコート仕上げで手間を省くことなどを検討しつつ、開発を進めているところです。

フルカラー3Dプリンター、BtoBの市場予測

川岸氏:BtoBの分野における、フルカラー3Dプリンターの市場について現状を教えてください。

上原氏:例えば文化財の復元模型を3D化して残そうという取り組みや、複製しようとする需要があるところには、導入されている事例があります。アメリカのスミソニアン博物館などにも導入されています。ただ、事例としてはまだまだ少ないです。今後デジタルミュージアムのような施策がもっと増えれば、こうした造形サービスが利用される可能性も高くなってくるだろうとは思っています。

BtoB分野で考えると、フルカラー3Dプリンターは、非常にニッチな市場であることは間違いありません。工業デザインの試作用途でのみ使うケースをよく目にします。われわれがこのまま何もしなければ、この状況は変わりません。コンシューマー側での需要を増やして、フルカラー造形に触れていただくことで、裾野を広げていくことが重要だと考えています。

川岸氏:アクリルキーホルダーなどの製作に使われているUVプリンターについては、利用者が増えて普及が進んでいます。フルカラー3Dプリンターの市場も、こうした流れを踏襲していくイメージですか?

上原氏:まさしくその通りです。UVプリンターの市場サイクルとしては、まず2つぐらいヤマがありました。最初にUVプリンターが普及したのは15~16年前くらいの時期。当時はまだまだ高額でしたが、スマホケース用のプリンターとしてかなり引き合いが強かったと記憶しています。その後それが下火になり、技術革新もあってUVプリンターの価格が安くなる段階もありました。2018 年以降くらいから、アクリルキーホルダーというグッズ市場が立ち上がり、国内で全部生産しようとする思惑も相まってブームが大爆発、非常に多くの導入をしていただきました。

フルカラー3Dプリンターに関しても、アクリルキーホルダーのようなグッズ市場で伸びるポテンシャルは十分にあるでしょう。それが起きるかどうかわからないですけど、われわれとしては起こしたいなと思っています。

透明×カラー部材の組み合わせをどう広めていくか

川岸氏:透明とカラーの組み合わせは、面白いからやってみたいユーザーが多いと思いますが、データを取り扱える人はまだ少ないと思います。これは普及のボトルネックになる可能性もありますが、ナレッジはどのように共有したり公開したりしていますか。

上原氏:自社開催のセミナーなどで少しづつお伝えできればと思っています。ソフトの使い方は公開されているので、見ていただければ設定の方法はわかりますし、実際にサンプルのデータをみてどんな作りになっているかを研究いただければ「こういう風に用意すればいいんだな」というのはわかります。方法のノウハウは入手できるのですが、それを活かしたデザインをどう作るかという部分は、完全に別の技術となってきます。

クリアとカラーをうまく組み合わせてデータを作れるクリエイターは、世界で見てもそこまで多くなく、日本だったら、両手に収まってしまう程度の人数しかいないと思ってます。だからこそ、クリアとカラーの組み合わせ以前に、フルカラーの造形物としてここまでできるようになりました、という現状をまず知っていただこうと思います。その次の段階でさらに高度なノウハウを知っていただく場を検討していきたいです。まずユーザーが触れるフルカラー3Dプリンターとの接点を増やす必要があると思っています。

川岸氏:御社が3Dデータを作る部分を担うといった構想はありますか。

上原氏:データがないと3Dプリンターはただの置き物になってしまいますので、そこは非常に大切なポイントだと思っています。弊社が独自に3Dモデル制作を行う形ではなく、外部のノウハウがあるパートナーさまと連携してお手伝いしていく形になると思います。現状ではデータ作成のコンサルティングを提案可能な「有限会社プンクト」様と協業させていただいています。データを実際に3Dプリントするための修正や変換のノウハウを持っている企業さまです。そういったパートナー企業と協働することで、外注先としてお客様にそちらをご利用いただくという感じです。

フルカラー3Dプリンター普及のためのビジョン

川岸氏:例えば一般のユーザーが使える環境や、サービスビューロー等で最新機種が使えるような状況があるなど、現状と今後出てきそうな取り組みについて教えてください。

上原氏:コンシューマーの方がフルカラー3Dプリンターを使うにはまだチャンスが限られるうえ、コストも高いです。データを入れて、1回造形するのに1万~2万円かかってしまうものというのは、一般のユーザーの方としてはまだまだリスクが高いから使えない、となるのも分かります。それに対して、弊社の取り組みとしては、クリエイター向けに「ミマキクリエイティブラボ」という無償の体験会を実施しています。最近だと12月と1月に開催しており、今月も予定しています。フルカラー3Dプリンターを触っていただいて、実際に造形物を作っていただいて「こういう風に作れば、ちゃんとカラーで造形できるんだね」という体験の場を増やしている最中です。

たくさん出力しなければならないサービスビューローにおいては、まだ生産性の高い旧型の上位機種が適しています。フルカラー3Dプリンターこれからはシェアオフィスやシェアファボのように「少人数で装置を共有して使いましょう」といった方向性になっていくと考えています。例えばフェスのようなイベントの場で3D造形物を販売する機会は増えてきている実感はあり、いわゆる2次創作活動も含めて自分の作品を販売する場で造形物を作るという、クリエイターが使う場面はこれからまた増えてくるだろうと予想しています。こうしたニーズのある方々にお声がけすることで、共有サービスが出てくるきっかけにもなればいいなという狙いもあります。

川岸氏:そういったネットワークのプラットフォームを御社が担うようなことは、構想があったりされるのでしょうか。

上原氏:基本的に市場に任せたい、というのが本音です。お客さん同士の繋がりの中でやっていただくということですね。最初は絶対にサポートが必要なので、そんなにネットワークが出来上がっていない現状では、プリントサービスがあってもいいと思います。でも、このプリントサービスが不要になるのが正しい未来だろうなとは思っています。試作用で1台持っている会社がたくさんあって、20~30台の機材で量産出力を担う企業があるというフェーズが訪れたら、「ちゃんと3Dプリンターが普及したんだな」という風に感じると思います。

川岸氏:出力するための3Dデータを作ることは難しい部分があると思っています。ただ最近のAI技術の発展を考えると、テキストベースの出力や、フィードとしては2Dの情報までしか与えてないのに、それが3Dデータになっていくことなどは、テクノロジーの相互作用で起こりうるかもしれませんね。

上原氏:AIの進歩には期待したいところです。出力までの障壁が下がれば下がるほど、コンシューマーを含めた市場の成長が進む可能性はあります。データを作成するコストが安くなればなるほど、どんどん障壁が下がってくるはずだからです。ただ忘れてはならないのは、結局3Dプリンターは1つの設備でしかないということ。最終製品にするためには、色々なツールを組み合わせる必要があるので、全て3Dプリンターだけで解決することはないでしょう。作品自体も、人が作った方がクオリティが高いという現状で、アナログとデジタルを組み合わせる必要性や、市場の共通認識っていうのをこれから作っていく必要があると思っています。そこを修正できれば、自ずと3Dプリンターは普及するんだろうなと思ってます。

***

個人ユーザーを巻き込んだムーブメントを

石こう材からアクリルベースの紫外線硬化樹脂材へ転換したことにより、フルカラーで幅広い表現が可能になったミマキのフルカラー3Dプリンター。安価な機種をラインアップに加えることで、企業だけでなく個人ユーザーを中心としたムーブメントが生まれるための要因が揃いつつある。小規模印刷所で出力機をシェアしつつ、個人ユーザーが自由な造形を追及する未来はそう遠くないかもしれない。一方で、市場成長のためにはより川下のコンシューマーを含めた利用者を増やす施策を続ける必要がある。まだあまり普及していない透明部材とカラー部材の組み合わせ、指定方法などをメーカー主導でレクチャーする場のニーズが、いっそう高まってくるだろう。ミマキの躍進に今後も注目だ。

【インタビュアー】

川岸孝輔(かわぎし こうすけ)

楽器メーカーで製品企画から製造まで幅広く経験後、大手インターネット関連企業でオンライン受託造形サービスを統括。日本最大規模のサービスに育てる。現在は独立して株式会社ツクリテを設立し、製造関連のデータ製作だけでなくデジタルツインを実現するMRアプリ開発を行う。「楽しみながら新しいことを学び続ける」ことをモットーにしている。

コーポレートサイト:https://www.tkrite.com/

note:https://note.com/tkrite/

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。