光造形方式で試作造形に取り組む設計者を支援してきた光造形方式の3Dプリンターメーカー、Formlabs(フォームラブズ)。そのFormlabsが既存の3DプリンターForm 3やForm 3+に取り付けることで生産を自働化する装置Form Auto(フォーム オート)を発表した。2023年4月に日本に上陸したForm Autoだがまだ実際に稼働する様子やどういう原理で自働化するか情報が少ない状況だ。東京の北品川にあるフォームラブズの本社でフォームラブズの須藤氏に実機を前に解説いただいたのでご紹介したい。

(話し手:Formlabs 須藤 圭佑 氏、聞き手:シェアラボ編集部 森口、 編集:シェアラボ編集部 伊藤 正敏)

***

目次

従来の3Dプリンターで連続生産を実現するための後付設備Form Auto

シェアラボ編集部:展示会などでも人型ロボットやロボットアームを利用した自働化ソリューションが参考展示されることはありましたが、メーカー独自のオプション機材で、生産を自働化する取り組みはまだ少ないと思います。Form Autoは50万円台の後付け設備でForm 3の製造を自働化できる装置と聞いています。非常に価値があるお取り組みだと思うのですが、実際にどんなものかまだイメージがつかない人が多いと感じています。そもそもこんな装置でこんな仕組みという実際のところをご説明いただけると嬉しいです。

須藤氏:Form Autoは簡単にいうとForm3やForm3+などの既存の3Dプリンターに後付けすることで連続生産を可能にするハードウェアです。プリンター1台にForm Autoを1台取り付けます。この装置を制御するソフトウェアとセットで複数台での製造に対応しています。

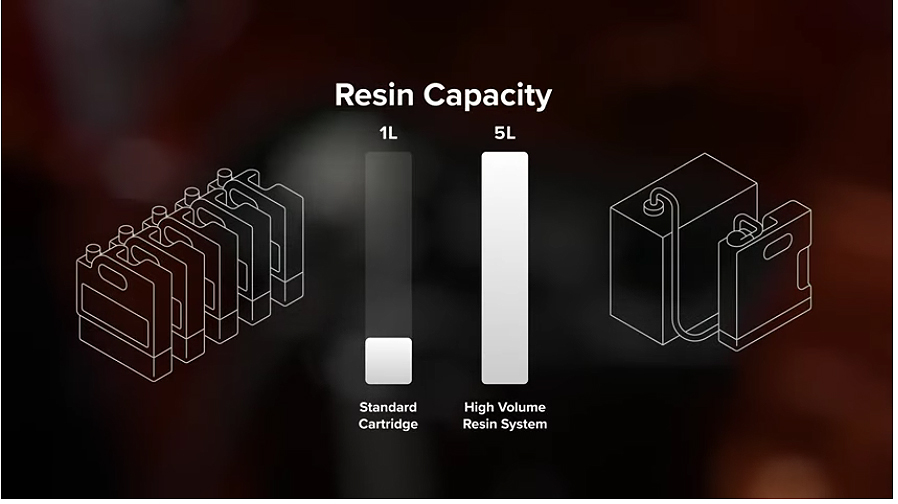

ハードウェアとしてのForm Autoは蓋を開閉する機構、ビルドプラットフォームに力を加えて、たわませることで造形物を取り外す機構、ヘラでビルドプラットフォームをきれいにする機構、取り外した造形物を収納するケースから構成されています。2023年下期にはこれに加えて、追加で搭載できる5リットルのレジン供給システムが発売になる見込みです。

持ち手に力をこめると部品が剥離できる。(https://support.formlabs.com/s/article/Printing-with-the-Build-Platform-2?language=ja)

シェアラボ編集部:いままで人間の手でしかできなかった造形が終わったあとの取り出し作業と次の造形の準備作業を自動化したということですね。

須藤氏:そうです。「蓋を上げて、ビルドプラットフォームから造形物を取り出す」、「ビルドプラットフォームをきれいにして、次のプリント指示を出す」ということを自動化しています。「これが自動化できないから連続生産できなかった」という工程を専用装置で実現したのがForm Autoです。

通常の材料は1リットルですが、電動モーターで材料を自動供給できる仕組みです。Form AutoはForm 3と同じく通常の家庭用コンセントで利用できます。Form Autoからプリンター側に電源を供給できるので、コンセントの口数も増えません。

シェアラボ編集部:ソフトウェアではどんなことができるんでしょうか?

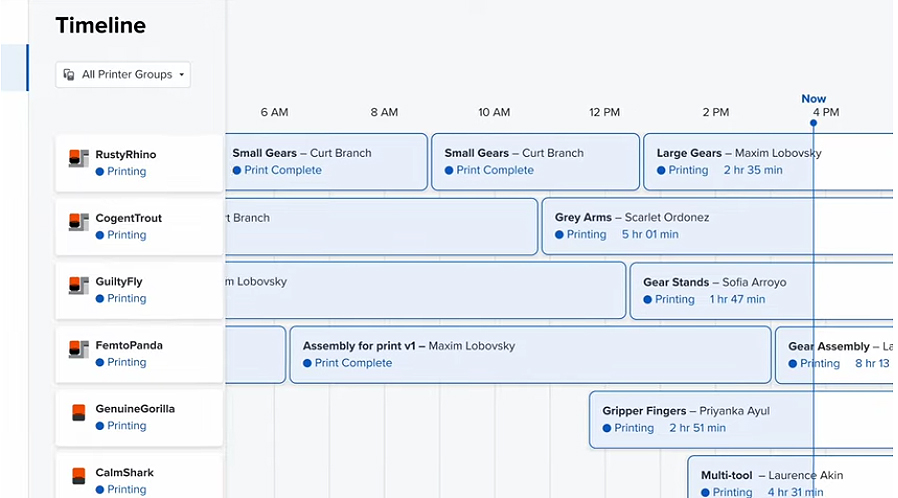

須藤氏:Form Autoを購入すると複数台でも運用できるように機能を拡張されたFreetControlというソフトウェアなのですが、複数台をグループとして管理したり、セットしてある材料に応じてプリントする装置の自動振り分けをおこなったり、進行中の印刷ジョブをスケジュール表の形式で確認できたり、造形後の写真を撮影したりなど、複数台を運用するために必要な機能を備えています。

Form Autoを利用する際に気になる点、メリット、デメリット

シェアラボ編集部:生産を自動化するためにいままで手動で行っていた作業でできるところを自動化した、というわけですね。装置が拡張されますが電源はどう確保するんでしょうか?

須藤氏:Form AutoはForm 3と同じく通常の家庭用コンセントで利用できます。Form Autoからプリンター側に電源を供給できるので、利用するコンセントの口数も増えません。

シェアラボ編集部:部品の形状によっても違うと思いますが、Form Autoがビルドプラットフォームから部品を取り外す際に、部品が傷つきませんか?

須藤氏:私達も日本でさまざまな試験を繰り返したのですが、取り外しの際にトラブルが起こることはありませんでした。ですが、形状や大きさによってはビルドプラットフォームから部品を取り外すと落下しますので、落下時に損傷する可能性はあります。あまり大きな部品や損傷しやすい細かい形状を持った部品の生産は自動化に向いていないのは確かです。ただ、収納ケースにクッションを敷いたり、傾斜をつけて衝撃を弱めるなどの対処で回避できることもあります。また軟質系の材料はビルドプラットのドームに付着しやすいので取り切れない場合もあります。そういった場合は、材料を選択した段階でアラートが上がるようになっています。

シェアラボ編集部:難しい場合も当然あるということですね。あと気になったんですが、造形仕立ての部品はサポート材がついていたりレジンで塗れている場合もありますよね。洗浄して落とすと思うんですが、洗わずに長時間放置していても大丈夫なんでしょうか?中途半端に固まって表面に液垂れのようなものができたり、部品同士がくっついたりしませんか?

須藤氏:私達は余った液体レジン材料を太陽光に晒し固形化してからゴミとして処分していますが、だいたい1週間程度光に当てないと完全に硬化しません。おっしゃるように早くIPAなどの洗浄液で早く洗った方がよいのは確かですが、収納ケースは蓋と同じくUVカット樹脂で作られていますので、環境にもよりますが経験上1日放置しても問題ないように思います。

シェアラボ編集部:なるほど。造形失敗する場合もあると思いますが、どのように制御されているんでしょうか?FreetControlという専用ソフトが高機能のようですが、造形の振り分けなど行ってくれますか?

須藤氏:機能としてはありません。実は私もそういう機能があったらいいなと思って、米国のエンジニアに聞いたのですが、米国のエンジニアからは「シリアルキラーの被害を回避するために失敗ジョブを振替しない」と回答がありました。

というのも、造形失敗にはさまざまな理由があります。たとえばそもそもデータに問題があって造形が失敗することもありますよね。そういうデータを複数台で処理してしまうとすべて失敗してしまいます。この全滅を回避するために、あえて対処しないというわけです。

シェアラボ編集部:造形中の様子や造形後の状況を遠隔でも監視できるという機能もあるということなので、この返は今後に来たいですね。Form Autoはどういう人におすすめですか?

須藤氏:業務で複数台を運用している方や造形頻度が高い方におすすめです。少数の大型部品よりも小型の部品を数多く何度も作りたいときには自動化のメリットをより感じることができると思います。

シェアラボ編集部:Form Autoのデメリットに関しても教えて下さい。

須藤氏:大きな部品や自重が重たい部品には向いていません。壊れやすい細部が細かい形状のある部品にも向いていないでしょう。使い分けていただけると嬉しいです。またForm 3Lには対応していませんのでご利用いただけないです。Form 3Lはビルドプレートの面積がForm 3の約3.1倍ありまして、大型な造形物にも対応している分、造形物の自重が重くなりすぎる場合があります。そうすると部品を上手に取り外せないケースも増えてくるのが原因だと思います。

***

自動化による連続生産がいよいよ現実化

当初、一部の設計者が限られた範囲でしか使うことがなかった3Dプリンターも、3Dプリンターでの試作製作が一般化することで、複数人が利用するようになり造形タスクも複線化していく。そうすると使いたいときに気軽に使えないということで、2台目を購入しようとなるわけだが、産業用3Dプリンターは安い買い物ではない。本体価格よりも安価な外付け連続生産設備があれば、投資額を抑えることができるため企業担当者も話を通しやすい。

また、自ら設計した部品だけではなく、社内の他のメンバーの造形支援も頼まれがちな「3Dプリンター担当」に任命されている開発者は多忙を極めることになりがちだが、連続生産が可能になることで、プリンターのお守りをする負担が減ることは、うれしいサポートになるはずだ。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。