日立レールは、ROBOZE社の先進的な積層造形技術「ARGO 500」を導入し、鉄道用予備部品の生産を効率化する。イタリアとアメリカの最新鋭工場において、ULTEM™ 9085やカーボンPEEKなどの高性能材料を活用し、従来の機械加工に代わるコスト削減と納期短縮を実現。ROBOZE社との提携により、日立レールは製造プロセスの革新を進め、持続可能な輸送業界の発展に貢献する。(上部画像は日立グループによるプレスリリース。出典:日立グループ)

目次

日立レールがROBOZE社を採用した背景

日立レールがROBOZEを採用した背景には、鉄道業界が直面する多くの課題がある。特に、予備部品の製造における供給の確保やコスト削減が喫緊の課題であった。従来の機械加工法では、必要な部品を迅速かつコスト効率よく生産することが難しく、鉄道運行に影響を与えるリスクが存在していた。さらに、鉄道車両の近代化やデジタル化が進む中、より複雑で高機能な部品の生産が求められるようになり、従来の製造方法では対応が難しいと判断された。このような状況下で、日立レールは、高性能材料を活用した先進的な3Dプリント技術であるROBOZE社の「ARGO 500」を導入することで、これらの課題を解決し、製造プロセスを大幅に改善することを決定した。

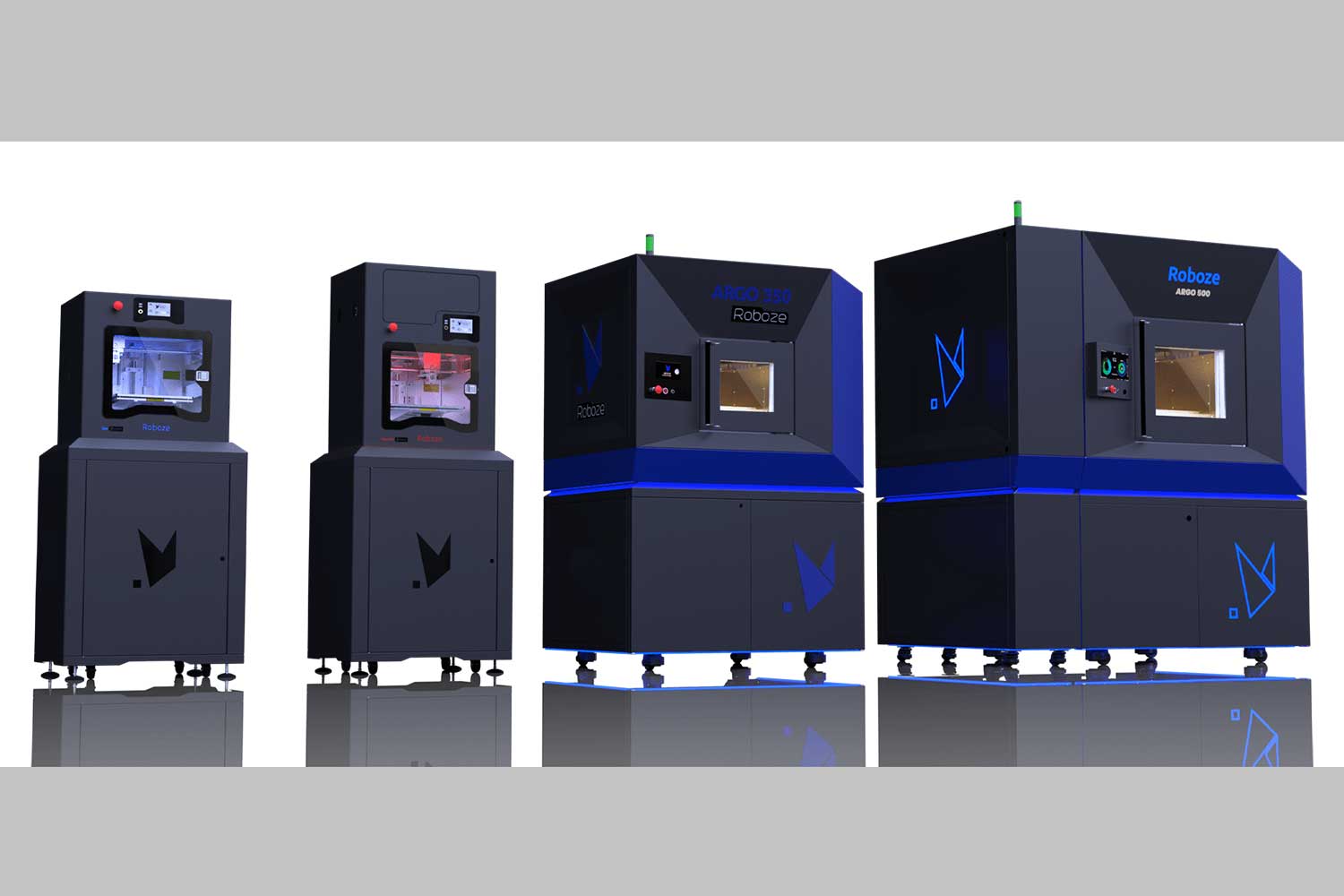

「ARGO 500」が実現する鉄道部品生産の変革

「ARGO 500」は、従来の金属加工に代わるAM技術を活用し、今までの加工方法では実現が難しかった複雑な形状や高機能な部品の製造が可能になる。また、「ULTEM™ 9085」や「Carbon PEEK」といった高性能材料を使用することで、軽量かつ耐久性の高い部品を短時間で生産することができる。さらに、「ARGO 500」は、従来の製造方法と比較して、部品の設計自由度を大幅に向上させるとともに、生産の柔軟性を高める。鉄道部品の供給速度が向上し、より迅速なメンテナンス対応が可能となる。

一方で鉄道部品の製造において、従来の機械加工に比べて大幅なコスト削減と納期短縮を実現できるという。材料の無駄を最小限に抑え、必要な部品を必要な量だけ迅速に生産できる点で、従来の方法に対する優位性がある。特に、従来の加工方法では多くの時間とコストがかかる複雑な形状や少量生産において、AM技術はその真価を発揮する。「ARGO 500」の導入により、部品の生産リードタイムが短縮され、在庫コストの削減にも寄与。また、部品の現地生産が可能になるため、輸送コストや輸送時間を大幅に削減することができる。

先進技術を活用した日立レールの新工場

日立レールは、メリーランド州ワシントン郡に最先端のデジタル鉄道工場を建設し、「ARGO 500」を中心とした先進技術を駆使して、鉄道車両の製造とメンテナンスを行う。この新工場は、最新のデジタル製造技術を取り入れ、日立グループ全体の技術力を結集した施設である。8000系鉄道車両の新車両を最初の製品として生産する予定であり、この工場は、デジタル化と積層造形技術を活用したスマートファクトリーとして、他の製造業の模範となることを目指している。また、この工場では、日立レールが培ってきた高度な製造技術とROBOZE社のAM技術が融合し、従来の製造プロセスを大幅に刷新する。

ROBOZEとの協力によるエンジニアリングサポート

日立レールは、ROBOZE社との提携を通じて、「ARGO 500」の導入だけでなく、エンジニアリングサービスやコンサルティングなど、包括的なサポートを受ける。ROBOZE社の専門チームは、アメリカとイタリアの両国で日立レールを支援し、製造プロセスの最適化や技術的な課題解決に貢献。日立レールは、新技術の迅速な導入と効果的な運用を実現し、製造の効率化を図ることができる。

パーツ、部品や鉄道の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。