2024年6月13日、熊本大学先進マグネシウム国際研究センター(熊本県熊本市)、三菱電機株式会社(東京都千代田区)、東邦金属株式会社(大阪府大阪市)、国立研究開発法人宇宙航空研究開発機構「 JAXA」(東京都調布市)は、金属3Dプリンター業界で初めて、ワイヤー・レーザーDED方式によるマグネシウム合金の高精度な積層造形技術を確立した。ロケットや自動車、航空機などの産業製品の部品材料において、軽量化と高性能化が期待される。(上部画像は熊本大学先進マグネシウム国際研究センターのプレスリリース。出典:熊本大学先進マグネシウム国際研究センター)

目次

「KUMADAI耐熱マグネシウム合金」により高精度な積層造形

このプロジェクトは、上記4者の産学官連携により実現された。特に、熊本大学の先進マグネシウム国際研究センターが開発した「KUMADAI耐熱マグネシウム合金」を使用することで、マグネシウム合金の積層造形における課題を克服。本来、マグネシウム合金は鉄やアルミニウムに比べて軽量であり、高強度を持つため、航空機や自動車の部品材料として非常に適している。しかし、従来の加工方法では燃焼のリスクが高く、安全に加工することが難しかった。

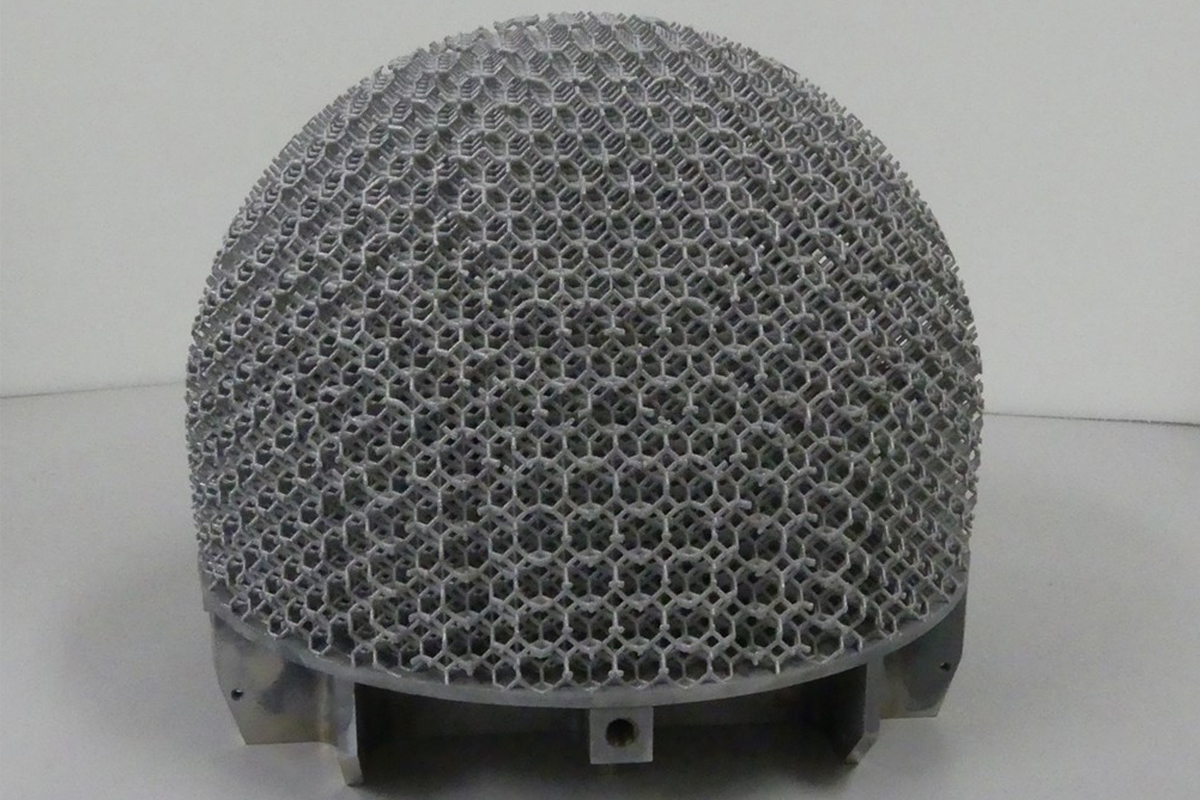

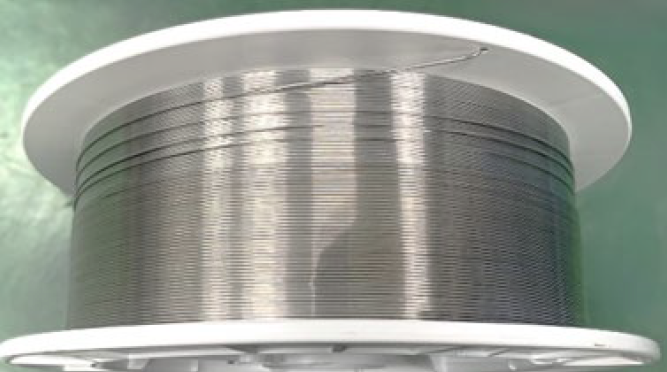

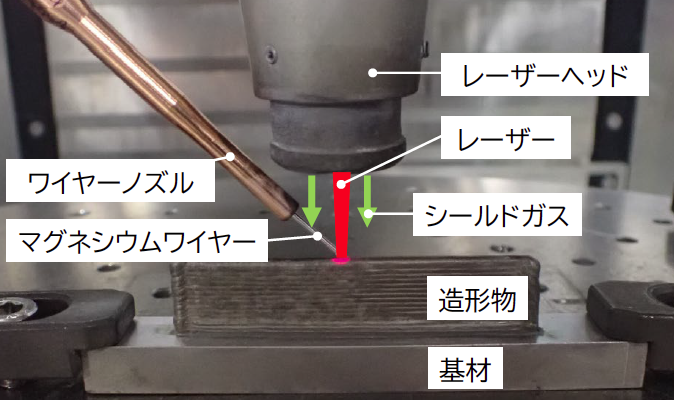

そこでワイヤー・レーザーDED方式を採用、レーザーとワイヤーの出力をCNC(コンピューター数値制御)で制御する技術を開発し、マグネシウム合金を燃焼させずに高精度な積層造形が可能となる。また、造形箇所の温度を一定に保つ技術の開発により、マグネシウム合金ワイヤーが燃焼しない適切な出力条件を確立し、積層造形時の形状精度を向上させた。この技術により、従来のダイカスト法では難しかった複雑な立体形状の造形が製作できる。

研究成果と今後の展望

本技術により、ロケットの部位によっては従来のアルミ合金構造と比較して最大で約20%の軽量化効果が得られる可能性が確認され、さらに、温室効果ガスであるSF6ガスを使用せず、アルゴンガスを用いた局所パージによりマグネシウム合金の積層造形が可能であるため、温室効果ガスの大幅な排出削減にも寄与する。これにより、カーボンニュートラルの実現に貢献することが期待される。さらに、エネルギー効率の向上により、製造プロセス全体のエネルギー消費を削減することができるという。今後、この技術は宇宙輸送機器に限らず、軽量化が求められる自動車や航空機、ロボット部材などの産業分野にも広く応用が可能である。2029年を目途に製品化を目指し、各種産業製品への実用化を進めていく予定だ。

金属3Dプリンターの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。