国立研究開発法人JAXA(東京都調布市、以下、JAXA)は、3Dプリンター技術における豊富な実績を持つSOLIZE社(東京都立川市)と共同で、次世代の熱制御デバイスであるループヒートパイプの開発を進めている。このループヒートパイプは、衛星や探査機に搭載される機器の熱管理を担う重要な装置であり、その心臓部にあたるポーラス体の製造には、最先端の金属3Dプリンター技術が活用されている。JAXAとSOLIZE社の協力により、従来技術では実現が難しかった高性能なポーラス体の製造を可能にし、宇宙環境での安定した熱管理を支える画期的なデバイスが開発されている。(上部画像はSOLIZE社の導入事例ページより。出典:SOLIZE社)

目次

宇宙空間での熱管理を支える「ループヒートパイプ」の役割

宇宙空間では、昼夜の温度差が非常に大きく、宇宙機内の精密機器を安定した温度で運用することが極めて重要である。この温度管理を実現するため、熱輸送デバイスである「ループヒートパイプ」が不可欠である。

ループヒートパイプは、流体の蒸発と凝縮を利用して熱を輸送する装置である。冷却対象となる部品の熱を流体が吸収し、蒸発によって熱を奪う。蒸発した流体は高温の蒸気として循環し、凝縮器にて放熱することで液化し、再び循環を繰り返す。このプロセスはポンプなどの外部動力を必要とせず、自然に熱を移動させる仕組みとなっている。

装置内の蒸発器には「ウィック」と呼ばれるポーラス体が配置されており、これがループヒートパイプの中心的役割を担う。このポーラス体は、毛細管力を利用して液体を吸い上げ、熱源を冷却する機能を持つ。ループヒートパイプは質量や電力が限られた宇宙機において特に効果的であり、効率的な熱管理を可能にする信頼性の高いデバイスである。

![ループヒートパイプ模式図[重力環境下]](https://news.sharelab.jp/wp-content/uploads/2025/01/img_01-1.jpg)

ループヒートパイプに不可欠なポーラス体とその課題

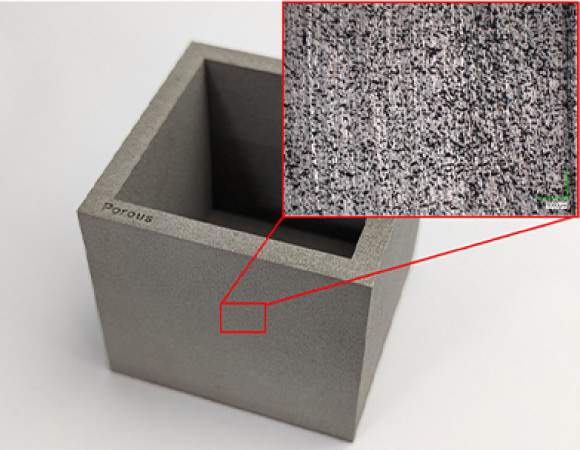

ループヒートパイプの蒸発器には、ポーラス体が欠かせない。このポーラス体は、多孔質体とも呼ばれ、多数の小孔を有する構造を指す。ただし、単に孔が多ければ良いというわけではなく、毛細管力を十分に発生させると同時に、流動抵抗を最小限に抑える性能が求められる。この特性を両立することが、ループヒートパイプの性能を左右する要件である。

従来の製造方法では、金属製の粒子やファイバーを焼結してポーラス体を形成し、それを別の工法で製作したパイプ内に焼き嵌める(やきばめる)工程が採用されていた。しかし、この方法には歩留まりの低さや高コストという欠点があり、宇宙用途では特に大きな制約となっていた。さらに、宇宙用ループヒートパイプの多くが海外製である現状は、国産技術としての成熟度の低さを浮き彫りにしていた。

こうした課題を解決し、日本国内での技術基盤を強化するため、JAXAは3Dプリンター技術に強みを持つSOLIZE社と共同開発を進めることを決定した。約3年に及ぶ開発期間を経て、従来工法に代わるポーラス体の実現に向けた技術的な進展が見えてきた。この成果は、日本のループヒートパイプ技術を大きく前進させるものである。

ループヒートパイプの性能を左右するポーラス体の特性

ループヒートパイプの性能を決定づける要素として、ポーラス体が持つ二つの特性が挙げられる。第一に、液体を吸い上げる毛細管力に関わる特性である。この力は細孔径が小さいほど大きくなるため、どれだけ微細な孔を形成できるかが重要である。第二に、液体の通りやすさを示す特性がある。これは空隙率の大きさに依存し、どれだけ多くの隙間を確保できるかが鍵となる。

しかし、この二つの特性は製造上で相反する性質を持つため、同時に最適化することは極めて困難であった。これに対して、SOLIZE社は革新的な技術を開発し、ループヒートパイプとして必要なレベルで両特性をバランスよく実現することに成功した。

さらに、開発初期には製造した試作品をJAXA内で評価していたが、その後、評価手法をSOLIZE社と共有したことで、独自検証が可能となった。この仕組みにより、試作と評価のサイクルが大幅に加速し、効率的かつ迅速な開発が進められるようになった。

3Dプリンターがもたらすループヒートパイプ開発の革新

ループヒートパイプの開発において、3Dプリンターを活用する大きな利点の一つが、バルク体とポーラス体を一体造形できる点である。従来の工法では、蒸発器内のバルク体ケースにポーラス体であるウィックを焼き嵌める工程が必要であった。この方法では、組み付け部分に微細な隙間が生じる可能性があり、熱性能にばらつきが生じるという課題があった。

一方で、3Dプリンター技術では、バルク体とポーラス体をデータ上で選択的に構成し、一体化して造形することが可能である。この革新により、従来工法の課題が解消され、性能の安定性が大幅に向上した。

また、従来技術では製作が難しかった平板形状や複雑な形状の蒸発器も、3Dプリンターを用いることで高精度に造形できるようになった。これにより、これまで円筒型が主流であった宇宙用ループヒートパイプの設計に新たな可能性が広がり、より柔軟で効率的な設計が実現できるようになった。3Dプリンターは、単なる製造技術を超えて、宇宙機設計の枠組みを変える画期的なツールとなっている。

微小重力環境下でのループヒートパイプとその開発成果

ループヒートパイプは宇宙空間で使用されるため、微小重力環境下で確実に動作することが求められる。微小重力では流体の表面張力が大きく影響し、リザーバー内の液体が壁面に張り付く現象が発生する。このため、蒸発器への液体供給を確保するためにリザーバー内にもポーラス体を配置する設計が採用される。このポーラス体は「セカンダリウィック」、蒸発器内のものは「プライマリウィック」と呼ばれ、それぞれ異なる特性が求められる。

SOLIZE社は、プライマリウィックとセカンダリウィックに必要な特性を調整し、蒸発器とリザーバーを一体造形する技術を確立した。従来、蒸発器とプライマリウィックの一体造形は存在していたが、蒸発器とリザーバー、プライマリウィックとセカンダリウィックをすべて一体化して造形し、実動作させる技術はなかった。SOLIZE社はこれを世界で初めて実現し、宇宙環境における熱管理に新たな可能性を示した。

![ループヒートパイプ模式図[微小重力環境下]](https://news.sharelab.jp/wp-content/uploads/2025/01/img_04.jpg)

JAXAは日本の航空宇宙開発を担う研究機関であり、国内トップレベルの技術者が多く在籍しているが、金属3Dプリンターに関する知識や経験は限られていた。具体的な仕様を提示して造形を依頼できる企業が国内に存在せず、JAXAは共同開発のパートナーを探す必要があった。ここでSOLIZE社がパートナーに選ばれ、JAXAは課題や目的を共有し、議論を重ねることで未確定だったポーラス体の仕様を確立した。SOLIZE社の基礎研究から伴走する姿勢が、今回のプロジェクト成功の重要な要因となった。

熱交換部品、JAXAの関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。