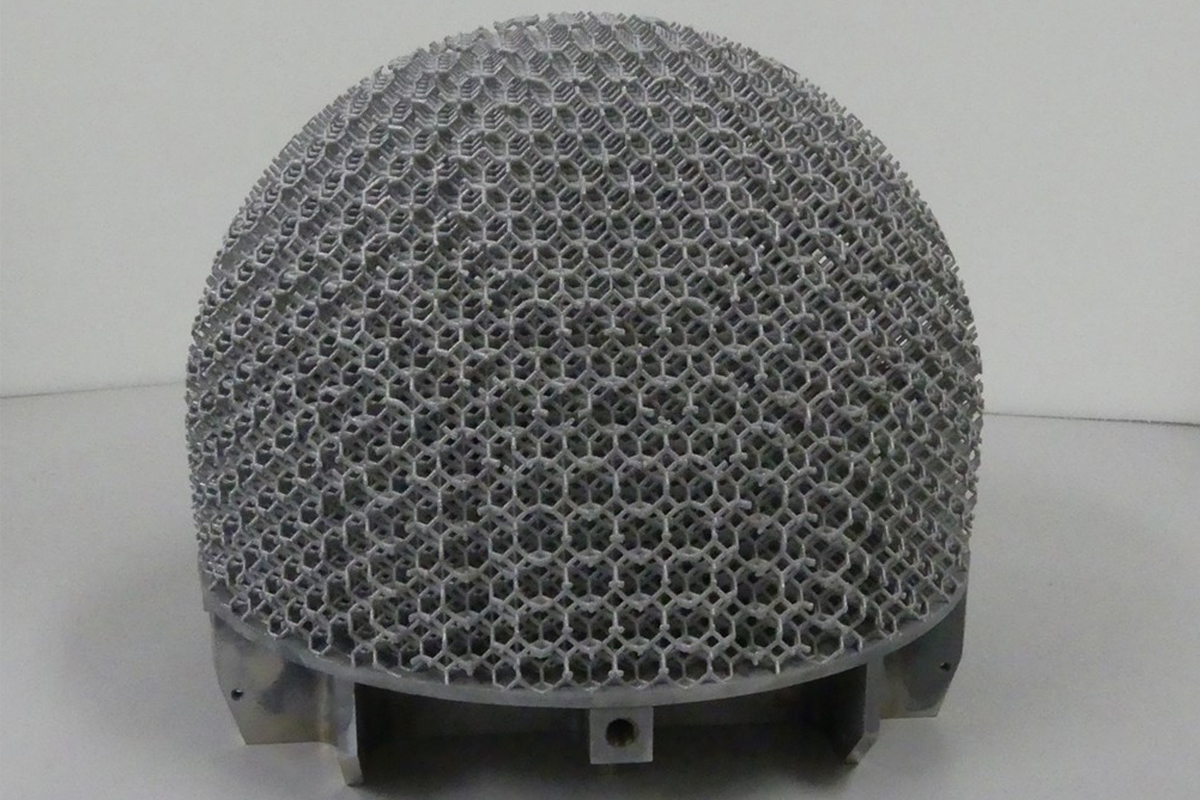

日本積層造形株式会社(以下、JAMPT)と株式会社コイワイは、国立研究開発法人宇宙航空研究開発機構(以下、JAXA)が開発した小型月着陸実証機「SLIM(Smart Lander for Investigating Moon)」プロジェクトで3Dプリンティング技術を活用して製造した着陸脚の衝撃吸収材の提供を行った。JAXAのSLIMミッションは、月面での精密な着陸を達成し、日本の宇宙探査技術の新たな地平を切り開くものだ。(上部画像は小型月着陸実証機「SLIM」の着陸脚の衝撃吸収材。出典:JAXA)

目次

世界に類を見ない「降りたいところに降りる」挑戦

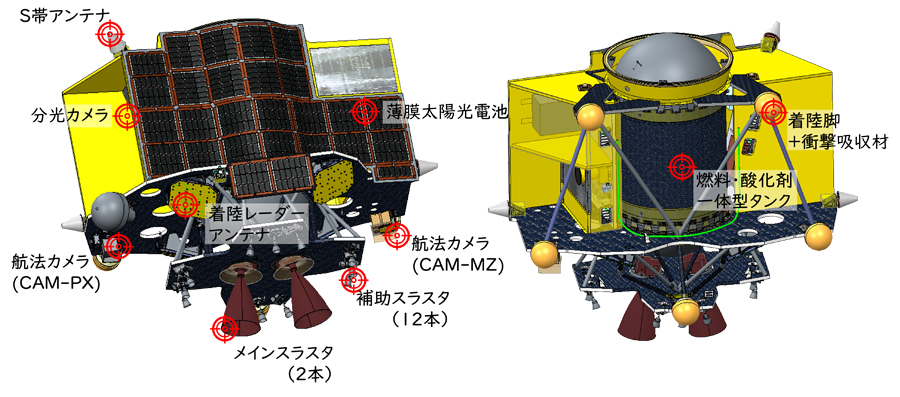

SLIM探査機は、2023年9月7日に種子島宇宙センターから打ち上げられた H-IIAロケット47号機(H-IIA・F47)に搭載され、2024年1月20日に月面着陸に成功した。このプロジェクトは数年にわたる綿密な準備と試験の結果、目標を達成できた。

SLIM探査機がめざしたのは従来の「降りやすいところに降りる」探査ではなく、世界的に類を見ない「降りたいところに降りる」技術の確立だ。プロジェクトの肝となる、月面へのピンポイント着陸技術の実証と軽量な月惑星探査機システムの実現に不可欠だったのはJAMPT社とコイワイ社が手掛けた、ABSと呼ばれる着陸脚先端の衝撃吸収のための機構だった。

高性能なのに軽量な衝撃吸収系は金属3Dプリンターで実現

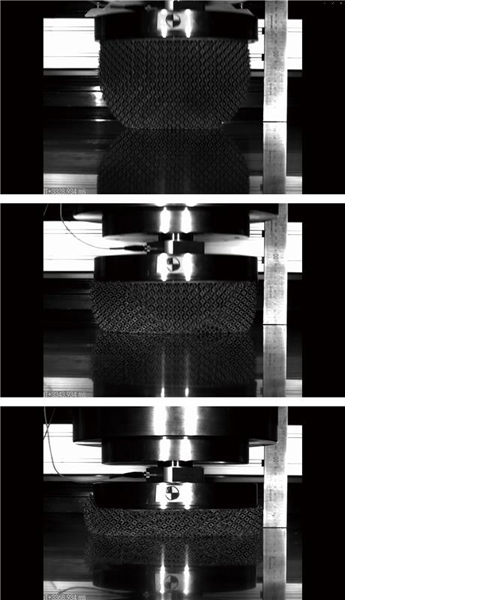

この衝撃吸収系(ABS)は、半球状の3Dプリンターで造形したアルミニウム系の金属ラティス(スポンジ状)構造体で、着陸時には自らがつぶれ、SLIM探査機を着陸の衝撃から守る。SLIM探査機が着陸時に月面と設置する5つの箇所に配置された。この開発にはJAMPT社とコイワイ社以外にもオービタルエンジニアリング社、テクノソルバ社も参画している。

宇宙で利用する機材はすべてロケットで打ち上げる。ロケットの搬送能力いっぱいまで機材や物資を積載するため、小型・軽量であることは宇宙開発に関連する機材には必須の要件だ。複雑な形状を実現することで過不足ない強度でありながら、できるだけ軽量に仕上げる3Dプリント技術が功を奏した。SLIM探査機の月面着陸成功は、日本の宇宙探査技術の大きな進歩を示したが、宇宙開発分野では今後もこうした3Dプリント技術の活用が期待されている。

航空宇宙業界の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。