3DCADで作られたデジタルデータを直接3Dプリンターで出力し、生産をデジタル化する。デジタルファブリケーションの目指す理想像とも言えるこうした取り組みだが、言うは易し、行うは難しで、実現に向けては多くの課題がある。

目次

「量産できる機材」はあっても「量産できる材料」はなかった

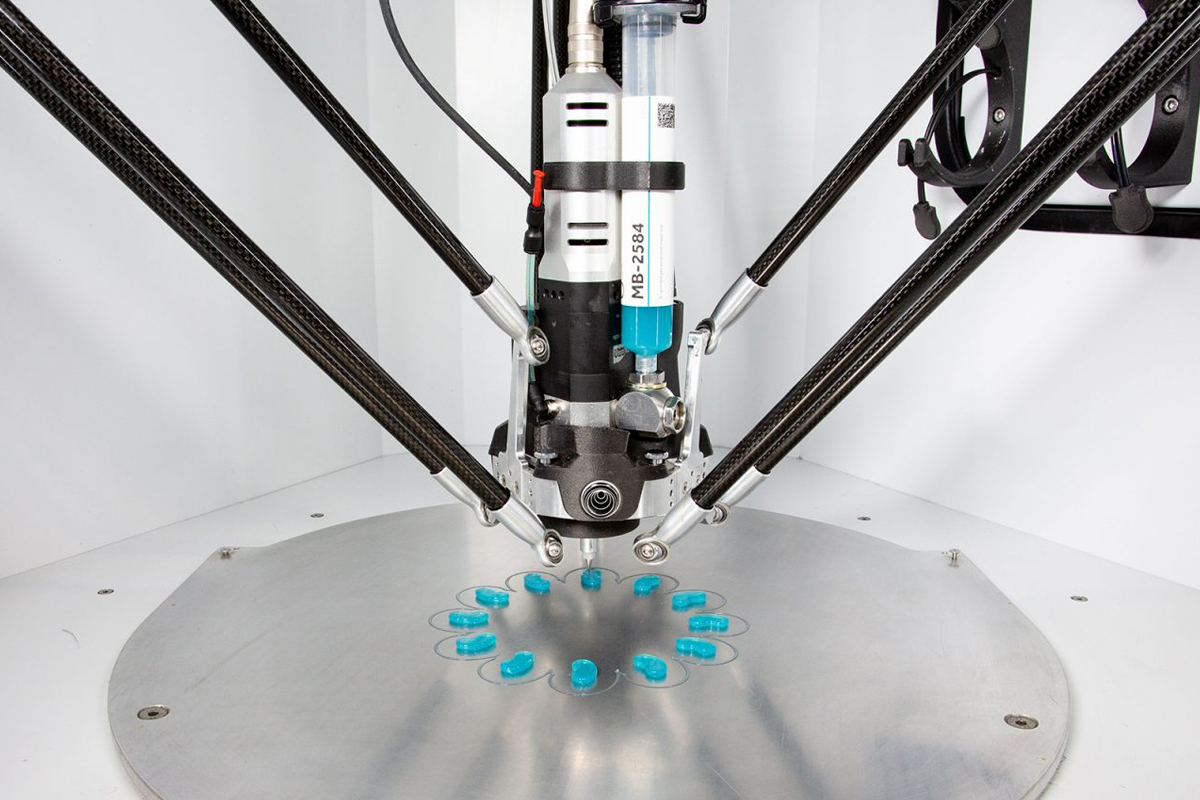

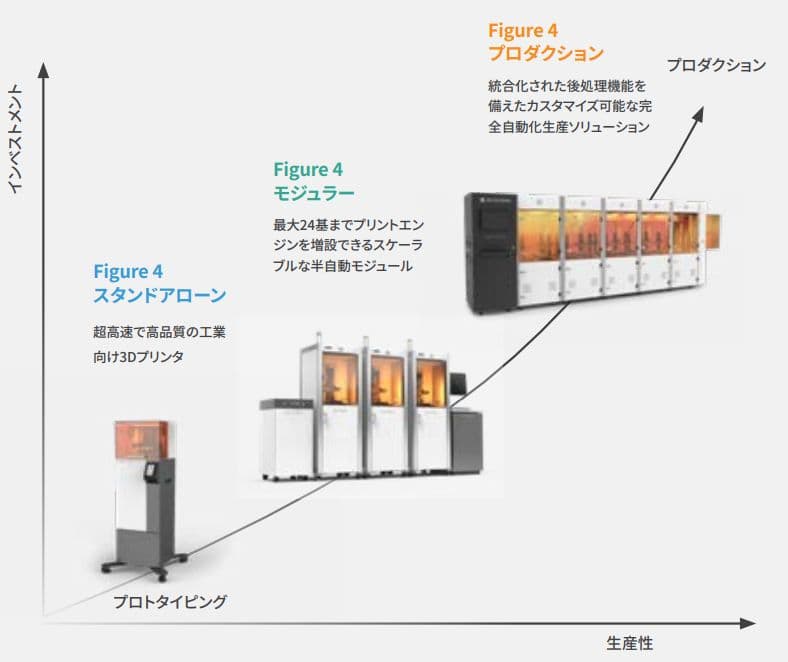

3D SYSTEMS(スリーディー・システムズ)社は、「Figure 4」シリーズで小ロット量産を実現するためマイルストーンを、以下のように提示している。

「Figure 4 スタンドアローン」で試作を行い、「 Figure 4 モジュラー」で3Dプリンターを連結させることで、半自動化を実現しつつ、生産量を拡大。最終的に 「Figure 4 プロダクション」で全自動連続生産を実現する。

こうした機材側の量産対応の取り組みは、着々と進んできたが、造形材料側の対応は遅れていたのが現状だった。射出成形などとは異なり、3Dプリンターでは自由に造形材料を選べない事が多い。 「Figure 4」シリーズでも、自社が認証する正規造形材料での造形を原則としている。

しかし、3Dプリンターメーカー各社が提供する造形材料は、いままで何らかの規格に準拠した試験を行い、試験結果を開示されたものではなかった。

例えば「ABSライク樹脂」としてメーカーのスペックシートは開示されても、規格に準拠した試験結果を開示される水準ではなかった。「ABSライク樹脂」は「ABSそのもの」ではない。試作用途で利用されるものだから、という想定もあっただろう。

3Dプリンターを利用して最終部品を本格的に生産しようとする企業にとっては、材料の品質に関する透明性は高いとは言えないのが現状だといえる。

ASTMとISO準拠試験の結果を公開する動き

こうした課題を解決しようとする動きが、今回の 3D SYSTEMS(スリーディー・システムズ)社 の造形材料検証の取り組みだ。2020年3月9日の発表によると、「Figure 4」(以下、 Figure 4 )の造形材料に対して「ASTMおよびISO双方の規格に沿ったテストを実施することで、当社は世界中の数多くの製造メーカーに対応できるようになった 」としている。

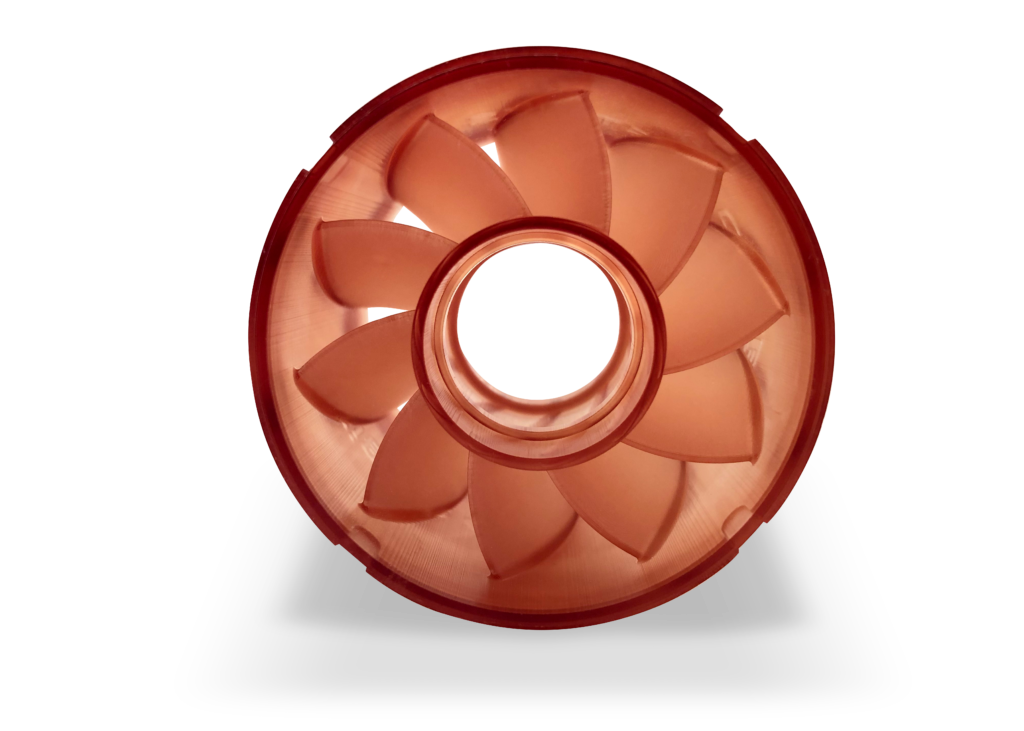

具体的には、Figure 4の以下の造形材料でASTMおよびISOの規格に則った試験を行い、その結果を技術者向けに開示していくという。(※印は日本未発売の造形材料)

Figure 4 PRO-BLK 10

Figure 4 MED-WHT 10

Figure 4 MED-AMB 10

Figure 4 HI TEMP 300-AMB

「長期的環境安定性、電気的データ、UL94 可燃性、生体適合性、ISO 機械特性、等方性機械特性の公差、自動車の流体および化学試薬の互換性など、幅広い特性についてテストを実施」したという。

3D SYSTEMS(スリーディー・システムズ)社 は、企画に準拠した試験の実施と結果の公開は、以下のようなメリットを生むとしている。

「たとえば、電気寿命テストの場合、検査装置でのテスト時間、操業時間、市場投入までの時間を含めると1,000~4,000時間(約3~12か月)かかります。このような多額の投資を行うのであれば、企業には事前に選択する材料が用途に適しているという保証が必要です。産業規格に準拠した材料の誘電特性に関する知識を事前に持ち合わせていれば、技術者は数回にわたるテスト(材料ごとに約2週間)の必要性を回避して、初回の誘電特性試験に合格済みの候補の材料を見つけて長期的な寿命試験を開始できます。(同社プレスリリースより)」

確かに初めから「できるか。できないかわからない材料」を使って大がかりな試験をすることは大きなリスクだ。

とても気になる中身だが、現状はウェブサイトでもプレスリリースでも詳細は明らかにされていない。そこで株式会社スリーディー・システムズ・ジャパンに問い合わせたところ、材料の透明性に関する資料は3月22日にアメリカの展示会で初披露された後、ウェブサイト上で公開される予定だという。(対応言語は未確認)

日本で入手したい場合は、株式会社スリーディー・システムズ・ジャパンの連絡窓口まで資料請求すると、23日以降に受領ができるとのことだ。

***

今回の取り組みは、「一部の先進企業」以外にとっても、AMによる量産検討が現実味を帯びてきた事を示す兆しだ。

「試作で実際に使ってみて、試作全体にかかる時間が短縮できた。次にDfAM( Design for Additive Manufacturing )の考え方を取り入れた部品の一体成型や、トポロジー構造の反映による性能強化や効率化ができるか検討してみた。目的が達成できそうだ。じゃあ次に「小ロット生産」を検討してみよう」と検討が進んでいる企業が増えている事を示唆しているのではないか。

材料に対する課題や懸念点は、いままでもメーカーが大口のクライアントに対して対応を求められた点の中でも、重要度が高いものに違いない。

例えば、ストラタシス社は樹脂型での射出成形を次世代3Dプリンター展で紹介していた。(ストラタシスの有力な販社である丸紅情報システムズの樹脂型への取り組み参照)これは現状ではハードルが高い材料の問題を、別の実現方法と組み合わせて乗り越える、一つのアプローチだ。

造形できる機器はあるが、そこで使われている材料は信頼が置けるのか。こうした疑問に対して誠実に答えていく今回の取り組みは今後の造形機器各社、造形材料各社の取り組みにも影響を与えるだろう。

続報があれば、またご報告していきたい。

関連リンク

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。