株式会社大林組(東京都港区、以下、大林組)は、空気中の放電現象(アーク放電)を利用して、同じ金属同士をつなぎ合わせる溶接方法、アーク溶接の原理を応用、さらに金属同士をつなげるアーク溶接の手法で、ビード(溶接中に凝固した金属)を積層していく手法「WAAM(Wire-Arc Additive Manufacturing)」を用いて、炭素鋼およびステンレス鋼に対応する金属3Dプリンターを自社で開発し、大型モックアップ「The brænch(ザ・ブレンチ)」(名前はBranch(枝)と Bench(ベンチ)の組み合わせによる造語)の製造を実現した。(上部画像は大林組のプレスリリースよりThe brænch。出典:大林組)

目次

建設現場の課題解決に向けた金属3Dプリンターの可能性

建設業界でよく言われることだが、労働人口の減少に伴い、施工の自動化や省人化が急務だという。こうした課題解決の手段として、3Dプリンター技術の導入が注目されており、特にセメント系材料を用いた建設用3Dプリンターの普及が進んでいる。一方で、使用環境や構造条件に応じて、金属や樹脂といった材料の適切な使い分けが必要となる場面も多い。

金属部材に関しては、標準化された規格品が広く流通しているものの、特殊な形状や少量多品種の生産には高コスト・長納期といった課題が伴う。そのため、自由な形状設計が可能な金属3Dプリンターの活用が有望視されている。大林組はこのニーズに対応すべく、独自の金属3Dプリンターを開発し、ザ・ブレンチの製造に適用したものである。

炭素鋼対応WAAM技術の確立と高精度造形への挑戦

WAAM技術は、大型構造物にも対応可能で、造形速度とコスト面で優れている。しかし従来、非鉄金属での活用例はあったものの、建設分野で多用される炭素鋼については、スラグの処理や高精度な造形の実現が技術的課題であった。

大林組はこれらの課題に対して、材料の最適組み合わせと溶接条件の改良により、スラグの発生を抑えた造形方式を確立。炭素鋼を用いた部材造形に成功し、ザ・ブレンチの主要構造体をこの技術で製作した。さらに、強度試験などを通じて品質評価を実施し、設計自由度の高い炭素鋼部材の製造に関する実践的知見を蓄積した。

有機的デザインと設計支援技術による効率的な3Dプリント構造体の実現

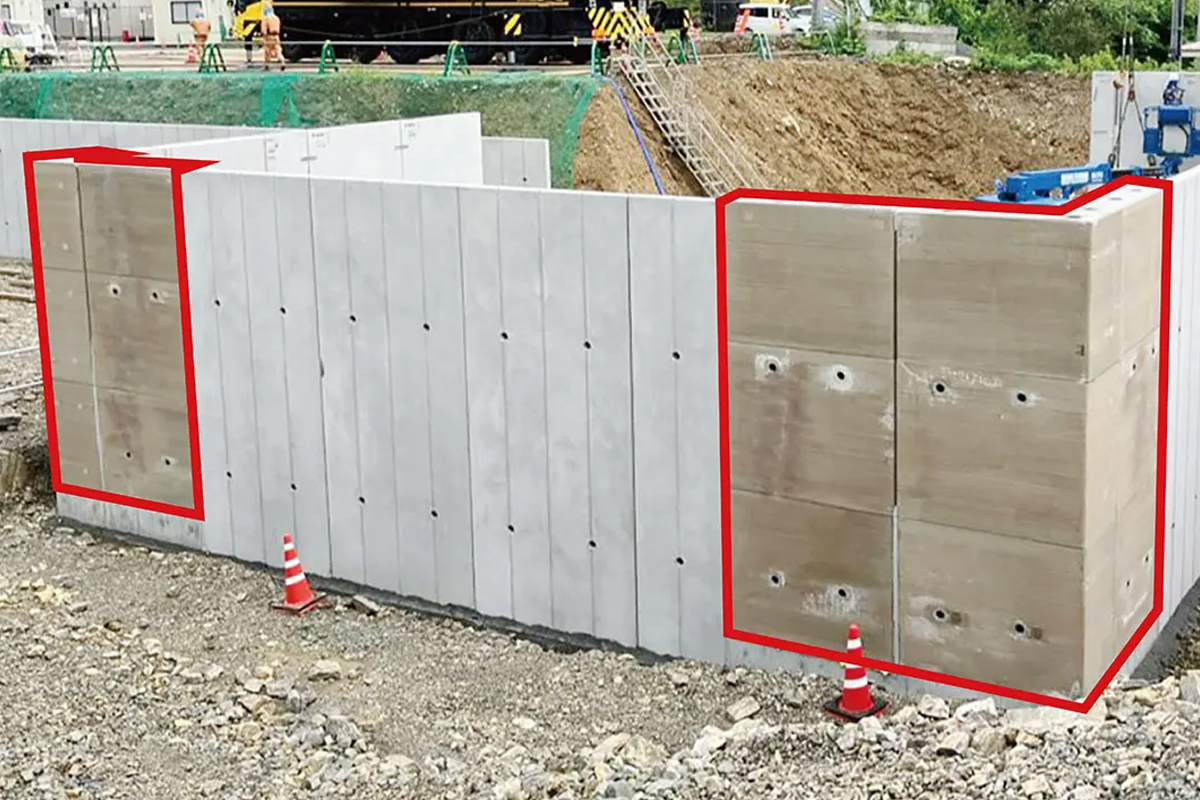

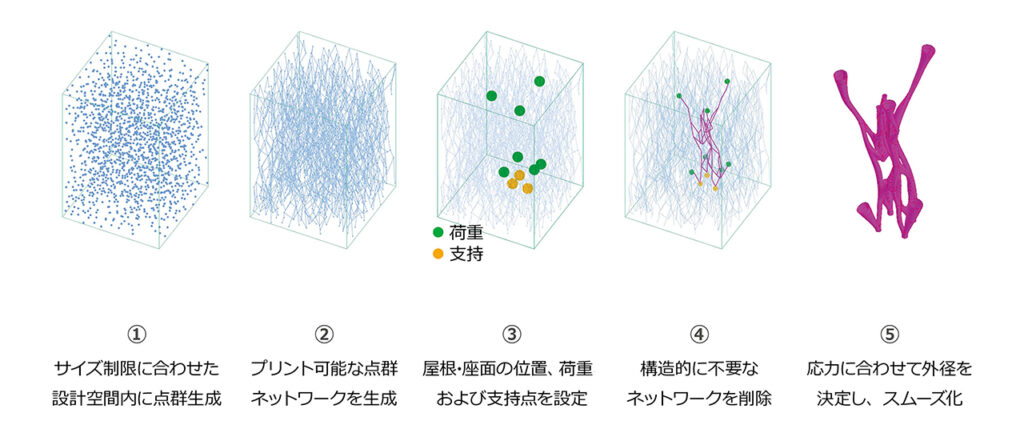

ザ・ブレンチは、金属3Dプリンターの特性を最大限に活かした構造デザインを採用している。その設計には、大林組が独自開発した設計支援システム(特許出願中)を使用。設計空間内に分布する点群から、プリント可能なネットワーク構造を生成し、必要な支持点と屋根・座面の位置を定義したうえで、不要な部材を削除することで、自然な樹状構造の支持体を自動生成する仕組みである。

造形物は全体で30のユニットピースに分割して製造され、すべて異なる形状を持ちながらも短納期・低コストで製作可能であることが実証された。従来の鋳造による製作方法と比較して、大幅な生産効率の向上が確認されている。

技術成果を基盤とした金属3Dプリンターの実用化と今後の展望

今回のザ・ブレンチ製造を通じて得られた技術的成果と知見をもとに、大林組は今後も金属3Dプリンターの研究開発を継続する方針である。特殊形状部材や少量多品種生産への対応力を強化し、設計自由度と製造効率を兼ね備えた建設用部材の新たな供給手法として提案していく。

大林組の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。