製造業各社に3Dプリンターは着実に導入されているが、使われ方は各社各様なため、実際にどんな風に使われているか気になる方も多いだろう。そこでシェアラボ編集部では、Formlabs社のアジアNo.1セラーとして年間数百社に3Dプリンターを販売するだけではなく、自社でも設計支援や受託造形を行うYOKOITO社の協力で、実際に3Dプリンターを利用しているリアルユーザーのもとに伺い、活用状況を取材した。

本稿で取り上げるのは東大阪に拠点を構える開発支援・試作制作のスペシャリスト、エムトピア社。同社では3Dプリンターをどのように活用し、ビジネスに取り入れているのだろうか。今回は同社の久保氏にその取り組みを伺った。

社長の思いから始まった3Dプリンター導入

「社長の強い思いで3Dプリンターに取り組んできました。これからの時代、3Dプリンターがもっと普及していくだろうという理解はあったんですが、もともと試作屋としてモノを作れるので『この試作制作、3Dプリンターでなくてもできるし』という空気が社内にあったと思います」と語り始めたのはエムトピア社で3Dプリンターの造形者として日々試作開発に取り組んできた久保氏。

取り組み始めた当初、便利なツールであることは理解しつつも、すでに既存の工法で試作に取り組んできた同社にとって、3Dプリンターは必須のツールというわけではなかった。

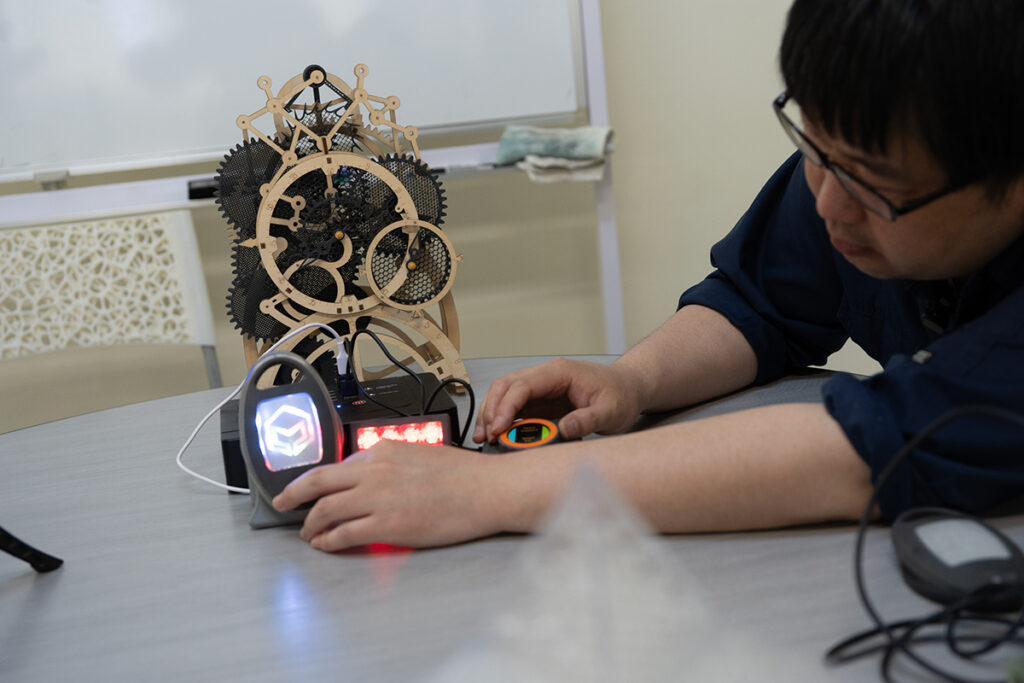

「もっと装置を知れば、できることを知れば積極的な空気が出てくるかも、ということで、2名、用途開発を行う専任が付くことになりました。私自身、機械工学を専門で学んだわけではなく他の業界からの転職組でして、モデリングは3年ほど経験していたんですが、いきなり指名されて驚いた記憶があります」と笑いながら取り組みの馴れ初めを語る。(写真は複雑な機構、光を操作できるコントローラー、あたりが柔らかいラバーガードなど、次世代製品開発の要素を組み込んだ3Dプリンター製造形サンプル)

米オバマ大統領がメイカーズムーブメントに乗り3Dプリンターの可能性を語った2014年から時代を先駆けて取り組んできたエムトピアには、大型で専門性が高い樹脂3Dプリンターが次々導入されていった。そんな中、久保氏は造形者として様々な可能性を検討することになった。

試行錯誤の日々 ~チャレンジと限界の狭間で~

「3Dプリンターでこんなことができますよ、という話を、モノを見せながら社内外に情報発信していったわけです。施設見学や相談が増えていきました」と久保氏は語る。しかし、3Dプリンターにも得手不得手があり、万能ではない。従来工法とは異なり造形失敗のリスクも少なくない。できること、できないことを説明しながら取り組んでいく必要があった。

「試作品ということもあり『それできるんかな』というやったことがないチャレンジも多いです。『できますか?』と聞かれて『やってみないとわかりません』と正直に伝えながら、お客さんと一緒にできる範囲を増やしてきた印象です」とさらっと語った久保氏だが一台しかない専用機で造形が失敗したら生産計画の立て直しや納期調整に苦労が予想される。多くの困難を乗り越えてきたんだろうなと感じた。

Formlabsとの出会い ~材料効率の追求~

そんな中、もう一つ久保氏の頭を悩ませていたのが、材料の破棄率だった。

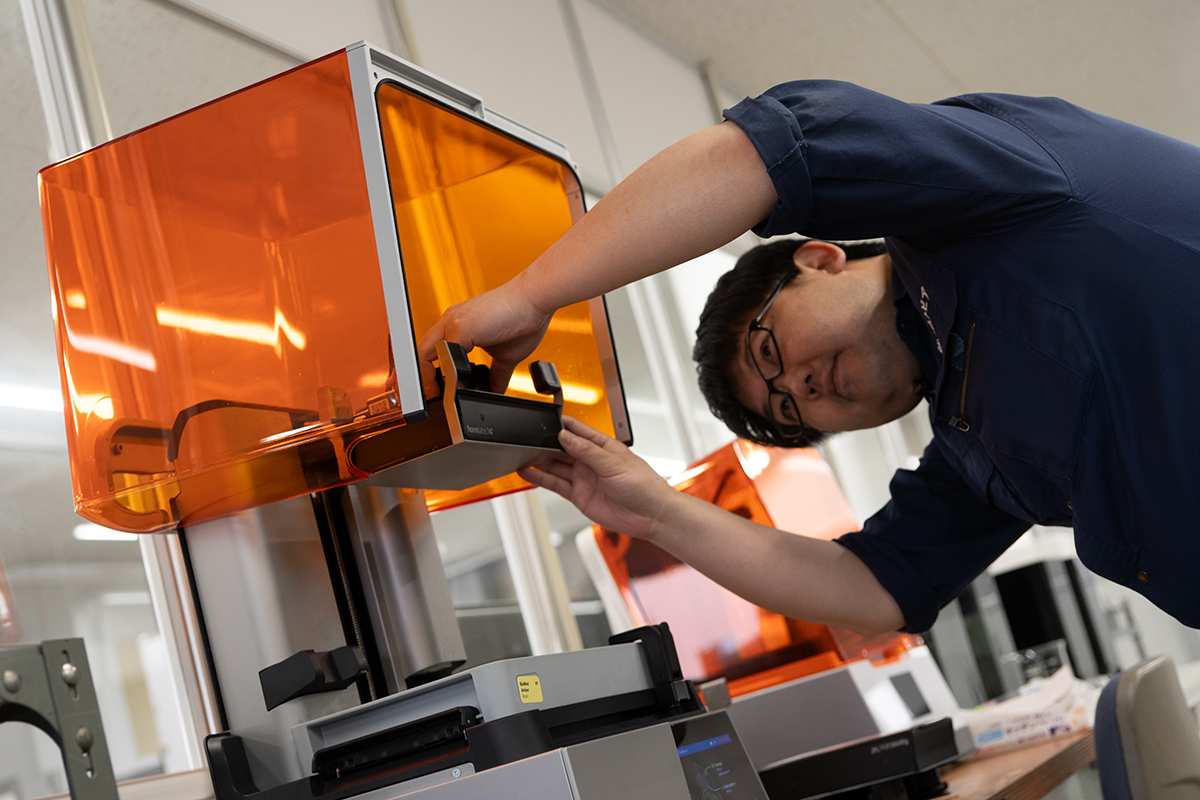

「3Dプリンターの材料はほかの工法に比べると高価です。ですが調べていくと材料の破棄率が3割を超えていました。装置が一台しかないと材料交換の際にかなりロスも出てしまうんです。これはエコではないし経済的でもないということで、多種多様な試作に対応しやすい装置を探している中でFormlabs製品と出会いました」

小回りの利く小型機であるFormlabs製品は材料交換のロスも少ない。試作中心に多くの制作を行うエムトピアにとっては、小回りの利く運用が実現できたという。また毎年材料が追加される点も可能性が広がっているポイントだ。

「やっていくとできそうでできないこと、できることが見えてきます。最近『これいいね』と社内にもお客さんにも評価してもらったのがシリコン材料です。ピュアシリコンでの造形、これまでと全然違うんです。押してもちゃんと戻ってくる。これが今までの材料だとできなかった。自動車関連のお仕事や電子機器関連のお仕事も多いので、光る部品などにも対応したサンプルを出しています」(久保氏)

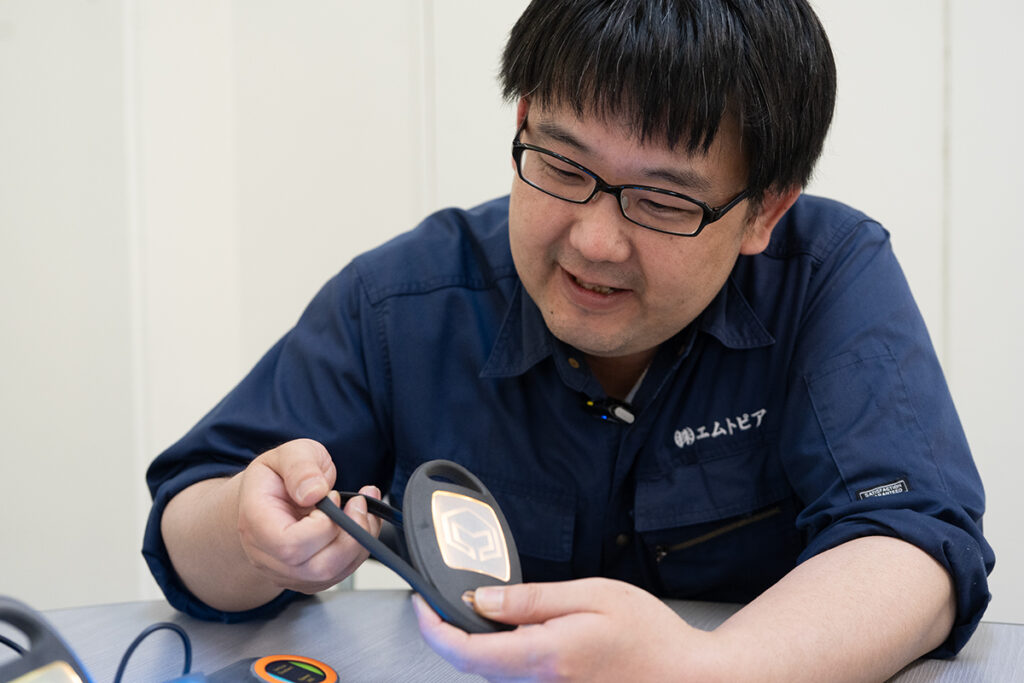

ピュアシリコンのラバーガードを実際に手で引っ張って実演してくれた久保氏。材料の進化で試作も外観だけではなく手触りや質感が向上しているという。去年できなかった造形を今年は実現できる。技術の進展で顧客や社内と一緒に、去年できなかったことにも今年はチャレンジできる点に久保氏は手ごたえを感じている様子だった。

試作から最終部品へ ~3Dプリンターの新たな可能性~

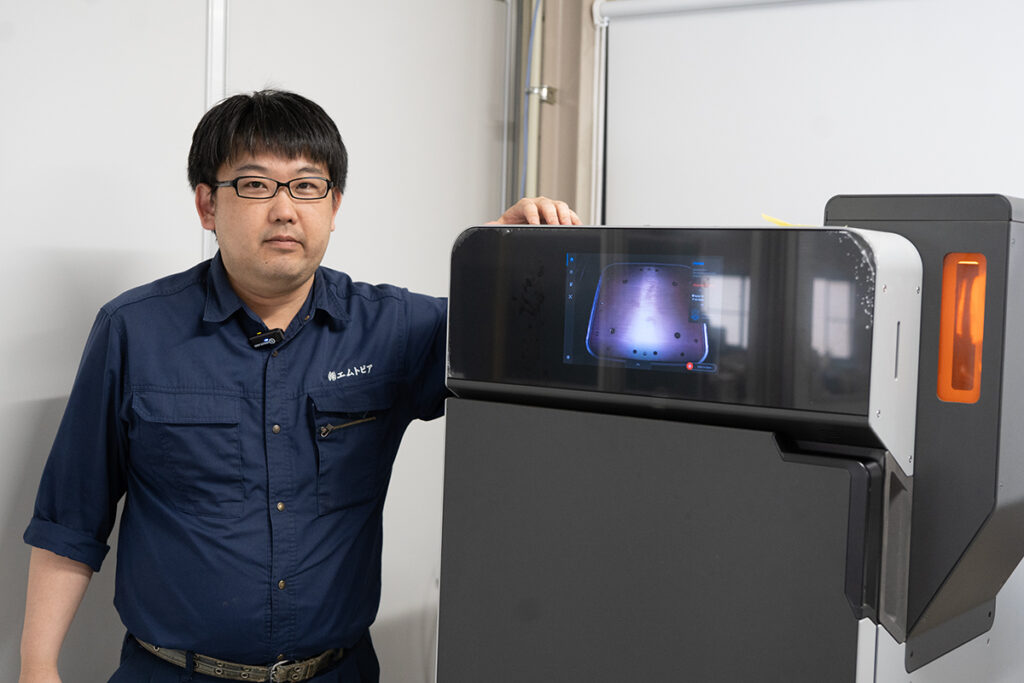

SLS方式でナイロン12など、自動車業界や家電業界でもニーズの高い材料を扱えるFuseを導入しているエムトピア社。試作制作の中での位置づけを聞いてみた。

「うちは試作屋ですが、お客さんが『これ最終部品にそのまま使えそうだけどどうしよう』と悩んでいる様子にも立ち会っています。3Dプリンターで作ったものが試作の枠をはみ出るというか、超え始めているんです。今までできなかったことができちゃう。この数年でどんどんできることが広がっています」

もちろん品質管理や原価、製造体制の整備など多くの課題があるので今日明日に大きく変わるわけではないだろう。だが開発の最前線での空気感が変わってきた様子が伝わってくる。

「Fuseは縦にものが詰められます。私たちは通常、縦に積むのはなるべく避けます。失敗の確率が上がるから。失敗すると納期に間に合わないしコストも増えます。失敗を避けるのは基本です。でもFuseは縦に積み込んでも失敗の確率が低そう。もちろん部品同士の熱が相互に影響し合って歪むとか課題もあるのですが、取り組む価値があります。いよいよ3Dプリンターが本当の意味で3Dになったというか、立体的になってきたぞ、と感じています」と可能性が広がっている様子を語ってくれた。

最前線の声から学ぶ、これからの3Dプリンター活用

試作のスペシャリストとして最前線のモノづくりを支えるエムトピア。その中で3Dプリンターのスペシャリストとして最先端のモノづくりに取り組む久保氏には、業務として3Dプリンターに取り組む際の可能性とリスク、対応のための心得などを伺うことができたが、久保氏に伺った試作制作上の苦労や現実的なリスクヘッジ方法、競争ではなく連携することでのビジネスチャンスの創出など、まだまだお伝えできていないヒントがある。

そこでシェアラボ編集部では、YOKOITO社の協力のもと、誌面では書ききれないエムトピア久保氏の生の声を紹介するウェビナーを開催する。当日はもう一社治具制作に取り組むアルターテック社の取り組みもご紹介予定だ。無料のこの機会をぜひ活かして自社の活用検討の参考にしていただきたい。