3Dプリンターを企業として導入する際に、意外と見落とされがちな課題がある。それが作業者の健康対策だ。

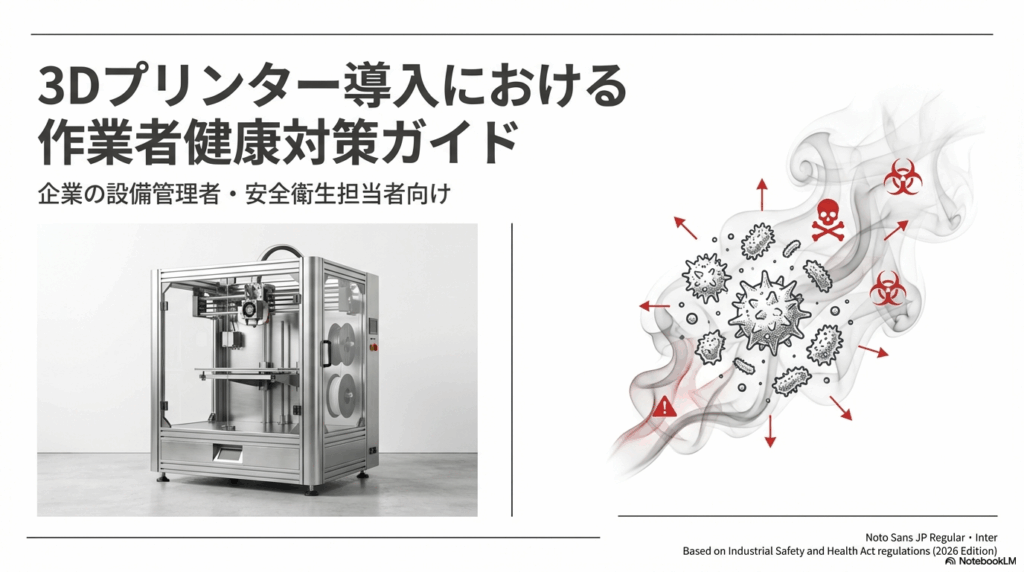

装置メーカーに問い合わせれば、機器自体の安全対策については詳細な説明を受けることができる。レーザーの遮蔽、火災防止機構、緊急停止装置など、装置に組み込まれた安全機能は年々向上している。しかし、作業者が日々の業務で曝露される化学物質や粉塵への対策は、ユーザー企業が主体的に取り組まなければならない領域である。

本ガイドでは、造形方式と材料ごとに潜むリスクを解説し、企業として講じるべき具体的な対策を示していく。

目次

FDM/FFF方式における健康リスク

樹脂を溶かすということ

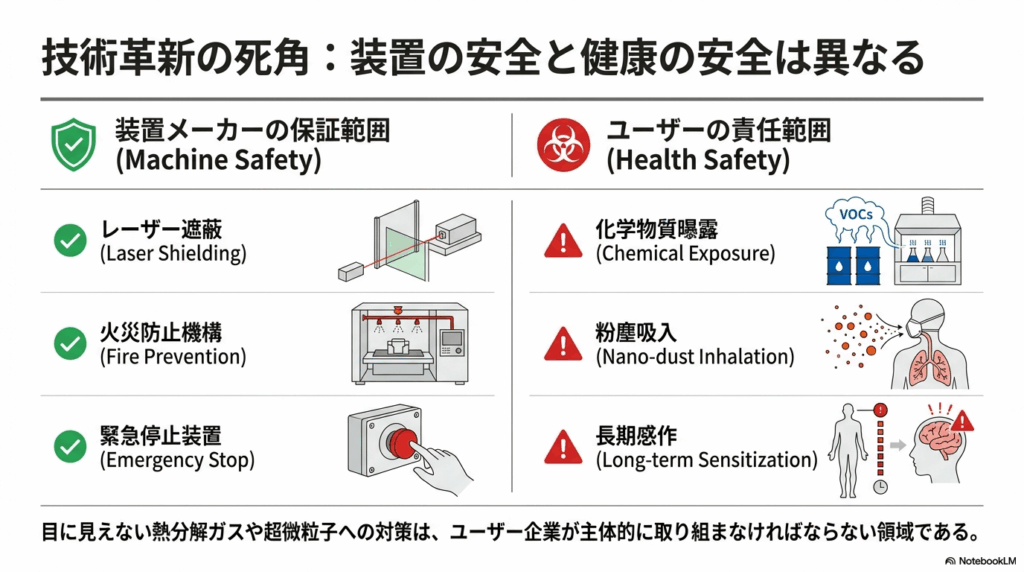

取り扱いが容易といわれているフィラメント材料を扱う3Dプリンターは、樹脂を溶かしながら積層を行う。その際に樹脂を溶かしているので、必然的に何かが空気中に放出される。目に見えないからといって、何も起きていないわけではない。

フィラメントが加熱されると、主に二つの現象が起きる。一つは熱分解ガスの発生だ。樹脂は融点を超えると分子鎖の一部が切断され、揮発性の低分子成分が放出される。もう一つは超微粒子の放出である。溶融した樹脂からは直径100ナノメートル以下の超微粒子が大量に発生し、これらは肺の奥深くまで到達する可能性がある。

加えて、フィラメントには可塑剤や安定剤、着色剤といった添加剤が含まれている。これらも加熱により揮発する。特に安価なフィラメントでは添加剤の品質や含有量が不明確なことがあり、思わぬリスク要因となりうる。

PLAは本当に安全か

PLAは植物由来で生分解性を持つことから、「安全な材料」として広く認知されている。確かに他の材料と比較すれば相対的にリスクは低い。しかし、「天然イコール安全」という等式は成り立たない。

PLAを180度から220度で印刷する際には、ラクチドやアセトアルデヒド、メチルメタクリレートといった物質が微量ながら放出される。急性毒性は低いものの、換気が不十分な密閉空間で長時間作業を続ければ、頭痛や目の刺激を感じる作業者も出てくる。推奨温度を大きく超えて印刷すると熱分解が促進され、発生量は増加する。

PLAだから換気は不要と考えるのは早計である。

ABSが要注意な理由

汎用材料の中で最も注意を要するのがABSだ。230度から260度という高温で印刷するABSからは、スチレンモノマー、アクリロニトリル、ブタジエン、エチルベンゼンといった物質が放出される。

特に問題となるのがスチレンだ。国際がん研究機関(IARC)はスチレンをGroup 2B、すなわち「発がん性の可能性がある物質」に分類している。アクリロニトリルも同じくGroup 2Bである。超微粒子の放出量もPLAの約10倍に達する。

ABSを使用する作業者が訴える症状としては、頭痛、めまい、目や喉や鼻への刺激が挙げられる。これらは急性症状だが、長期間の曝露による慢性的な健康影響も懸念される。

密閉空間でABSを使用することは避け、局所排気装置の設置は必須と考えるべきだ。

その他の材料について

PETGはABSより安全とされることが多いが、250度付近での印刷時にはエチレングリコール蒸気が微量発生する。PLAとABSの中間程度のリスクと捉えるのが妥当だろう。

ナイロンは吸湿性が高いという特性を持つ。乾燥が不十分な状態で印刷すると加水分解が起こり、カプロラクタムの放出量が増加する。カプロラクタムは皮膚や粘膜への刺激性があるため、材料の適切な保管と乾燥管理が健康対策の第一歩となる。

ポリカーボネートは280度から310度という高温が必要であり、ビスフェノールAやフェノール、クレゾールが放出される。ビスフェノールAは内分泌かく乱物質の疑いがあり、産業用の強力な排気システムなしでの使用は推奨できない。

FDM方式で講じるべき対策

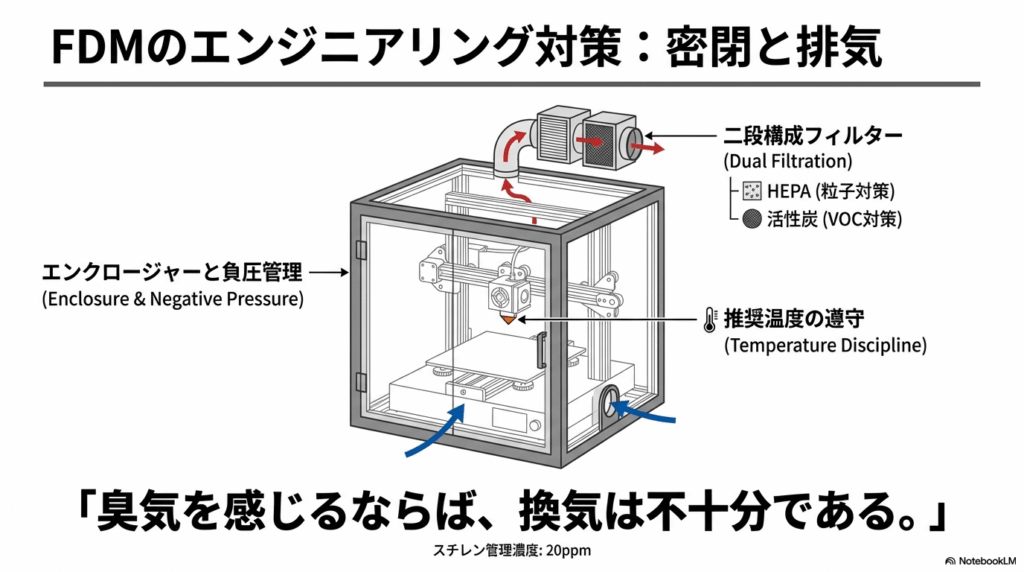

設備面では、エンクロージャーの設置と負圧管理が基本となる。プリンター直上からの局所排気を設け、HEPAフィルターで粒子を捕集し、活性炭フィルターでVOCを吸着する二段構成が理想的だ。

運用面では、推奨印刷温度を守ることが重要である。温度を上げれば造形は速くなるかもしれないが、VOC発生量も増加する。複数台を同時稼働させる場合は累積曝露量への配慮も必要だ。

作業環境測定については、スチレンの管理濃度は20ppmと定められている。定期的な測定でこの値を下回っていることを確認する体制を構築したい。

光造形方式の見えないリスク

液体レジンという危険物

光造形方式では液体状の光硬化性樹脂、いわゆるレジンを使用する。紫外線を当てると硬化するこのレジンは、未硬化の状態では取り扱いに細心の注意を要する化学物質である。

レジンの主成分はアクリレートモノマーやオリゴマーだ。これらは紫外線照射により重合して固体になるが、液体状態では高い皮膚感作性を持つ。皮膚感作性とは、平たく言えばアレルギーを引き起こす性質のことである。

レジンにはさらに光重合開始剤が含まれている。代表的なものにTPOと呼ばれる物質があり、これも皮膚刺激性と感作性を持つ。粘度調整のために添加される反応性希釈剤は低分子量で皮膚への浸透性が高く、感作リスクが特に高い。

一度感作されると元には戻らない

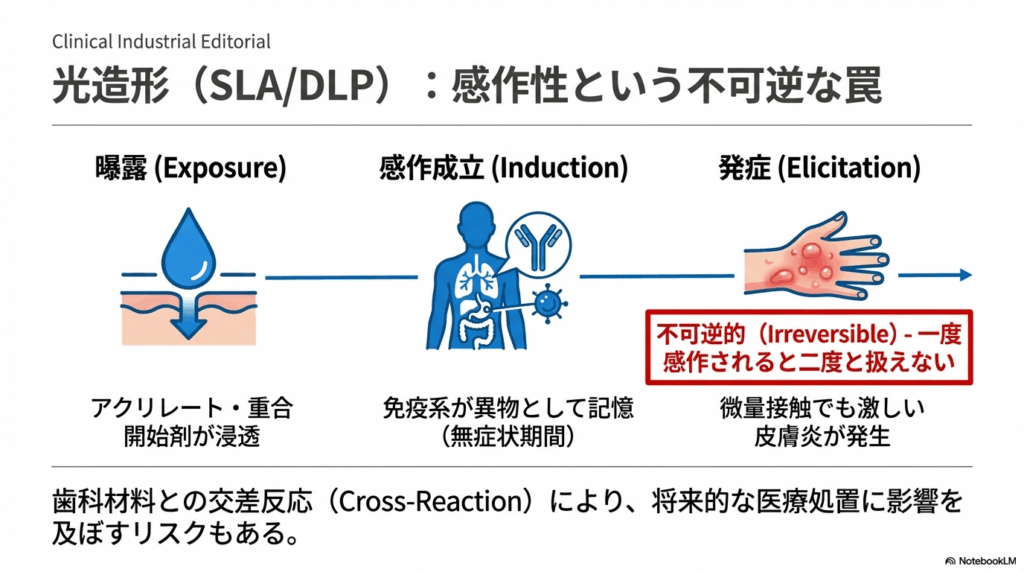

光造形用レジンが苦手という人は少なくない。皮膚に触れる事で皮膚感作(かんさ)を起こす場合もあるので、ゆえなきことではない。感作とは、免疫系が特定の物質を「異物」として記憶し、次に接触したときに過剰反応を起こすようになる現象だ。簡単に言えば「アレルギー体質になる」プロセスのことで皮膚感作は、この光造形方式における最大の健康リスクと言っても過言ではない。なぜなら、感作は不可逆的だからだ。

感作のメカニズムはこうだ。未硬化レジンが皮膚に接触すると、低分子量の成分が皮膚を透過して体内に入り込む。これが体内のタンパク質と結合すると、免疫系はこの複合体を異物として認識し、抗体を作り始める。これが感作の成立である。

一度感作が成立すると、次にレジンに接触した際に過剰な免疫反応が起きる。最初は何ともなかった人が、ある日突然、レジンに触れただけで激しい皮膚炎を起こすようになる。しかも、感作は累積的である。曝露を重ねるごとにリスクは高まっていく。

さらに厄介なのは交差反応だ。ある種のアクリレートに感作されると、構造が類似した他の化学物質にも反応するようになることがある。歯科材料にも同じアクリレート系の成分が使われており、光造形作業者が歯科治療で問題を起こす可能性すらある。

症状は接触部位の発赤、腫脹、水疱、かゆみから始まり、慢性化すると湿疹様の皮膚炎となる。重症例では全身性のアレルギー反応に至ることもある。

IPA洗浄という複合リスク

光造形の後処理では、造形物の表面に残った未硬化レジンを除去するためにIPA(イソプロピルアルコール)での洗浄が一般的に行われる。ここには複合的なリスクが潜んでいる。

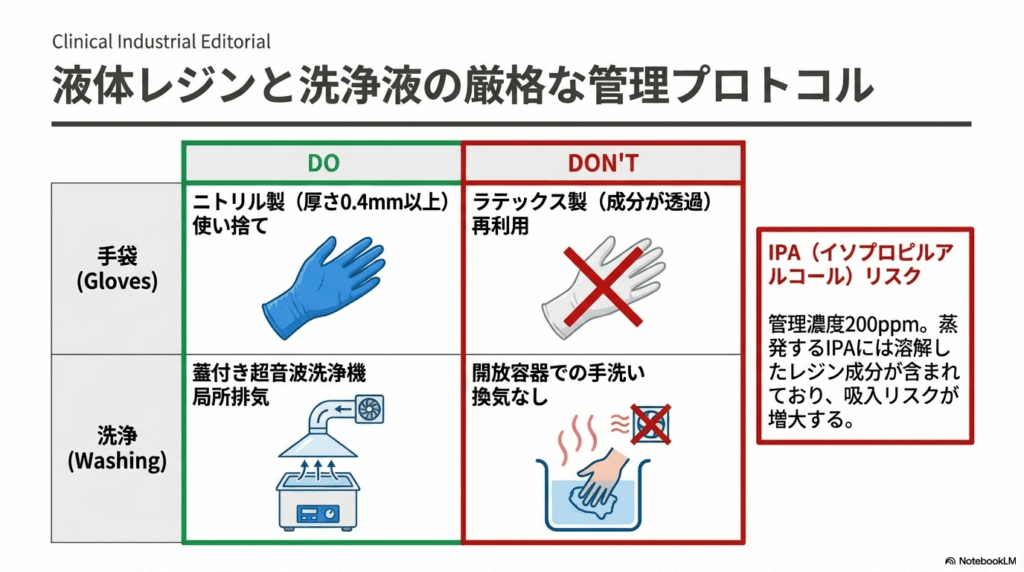

まずIPA自体のリスクがある。日本産業衛生学会の許容濃度は200ppmで、高濃度では目や呼吸器への刺激、頭痛、めまい、眠気を引き起こす。皮膚の脱脂作用により手荒れの原因にもなる。極めて高濃度では中枢神経が抑制され、意識障害に至る可能性もある。

しかし見落とされがちなのは、洗浄液中に溶出したレジン成分への曝露リスクだ。使用を重ねたIPAにはレジン成分が溶け込んでおり、蒸発時にこれらも一緒に気化する。IPA単独よりも複雑なリスクが存在するのである。

近年は水洗いレジンやエチルラクテート系の専用洗浄液も登場している。IPAより低毒性のものもあるが、それぞれの安全データシートを確認して適切な対策を講じる必要がある点は変わらない。

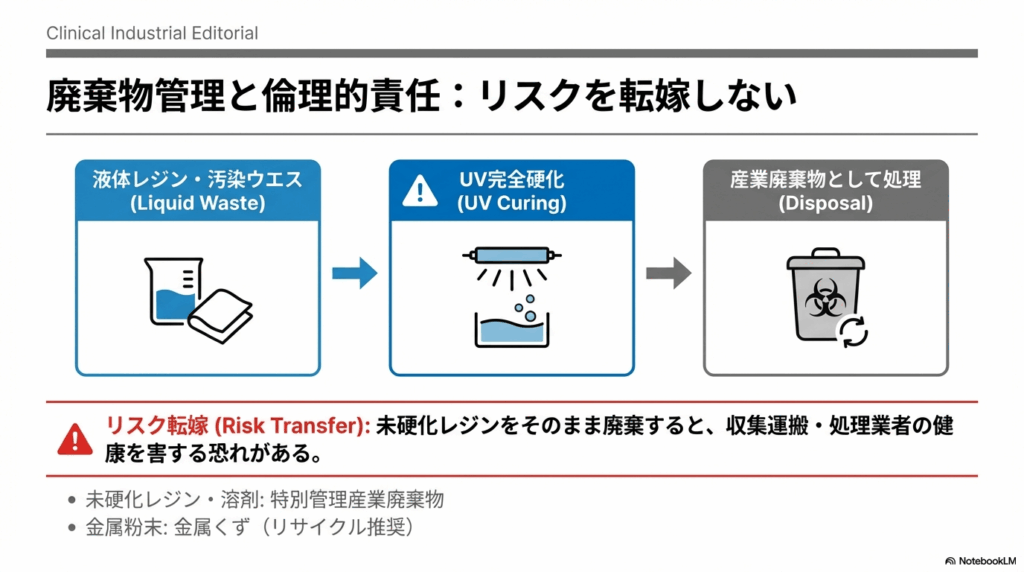

廃棄時に忘れてはならないこと

未硬化または不完全硬化のレジンをそのまま廃棄することは、単に法的な問題だけでなく、倫理的な問題でもある。廃棄物を処理する作業者にアレルギーリスクを転嫁することになるからだ。

少量の未硬化レジンであれば、紫外線を十分に照射して完全に硬化させてから廃棄する。大量の場合は専門の産業廃棄物処理業者に委託する。使用済みIPAやレジン成分を含む洗浄液は特別管理産業廃棄物として適切に処理しなければならない。下水に流すことは厳禁だ。

サポート材や失敗した造形物も、表面に未硬化成分が残存している可能性がある。十分な二次硬化を行ってから廃棄することが望ましい。

光造形方式で講じるべき対策

材料である液体レジンに直接手を触れないようにするべきだ。保護具の選定も慎重に行いたい。手袋はニトリル製で厚さ0.4ミリメートル以上のものを選ぶ。ラテックス手袋はレジン成分が浸透してしまうため不適切だ。手袋は使い捨てとし、作業ごとに交換することで浸透リスクを低減する。保護メガネは必須であり、飛散リスクの高い作業ではフェイスシールドを併用する。

設備面では、レジン取扱いエリアを他の作業エリアから隔離し、局所排気を設ける。IPA洗浄には蓋付きの超音波洗浄機を使用して蒸気の拡散を防ぐ。二次硬化装置は遮光カバー付きのものを選定し、作業者の紫外線曝露を防止する。緊急用の洗眼設備も設置しておきたい。

皮膚にレジンが付着した場合は、直ちに石鹸と大量の水で洗浄する。日々の作業の中で皮膚症状の有無を確認し、異常があれば早期に対応することが重要だ。

粉末を扱う方式のリスク

目に見えない粉塵の脅威

粉末床溶融結合方式は、微細な粉末材料にレーザーを照射して焼結または溶融させる技術だ。樹脂粉末を使うSLS、金属粉末を使うSLMやDMLSがこのカテゴリーに属する。

これらの方式で扱う粉末の粒径は数十マイクロメートルと非常に細かい。この細かさが問題なのだ。粒径が小さいほど空気中に長く浮遊し、吸い込んだ際には呼吸器の奥深くまで到達する。肺胞に沈着した微粒子は容易には排出されない。

樹脂粉末のリスク

SLSで主に使用されるのはPA12、すなわちナイロン12の粉末だ。粉末の回収や篩い分け作業では大量の粉塵が発生し、長期間の曝露はじん肺のリスクとなる。

さらに、レーザー焼結の過程ではナイロンの熱分解が起こる。カプロラクタム、アンモニア、一酸化炭素、各種アルデヒド類が発生し、これらの吸入も健康影響の原因となる。

金属粉末という別次元のリスク

金属3Dプリンターは、樹脂系とは異なるカテゴリーのリスクを持つ。使用される金属の種類によってリスクの性質が大きく異なるため、材料ごとの理解が必要だ。

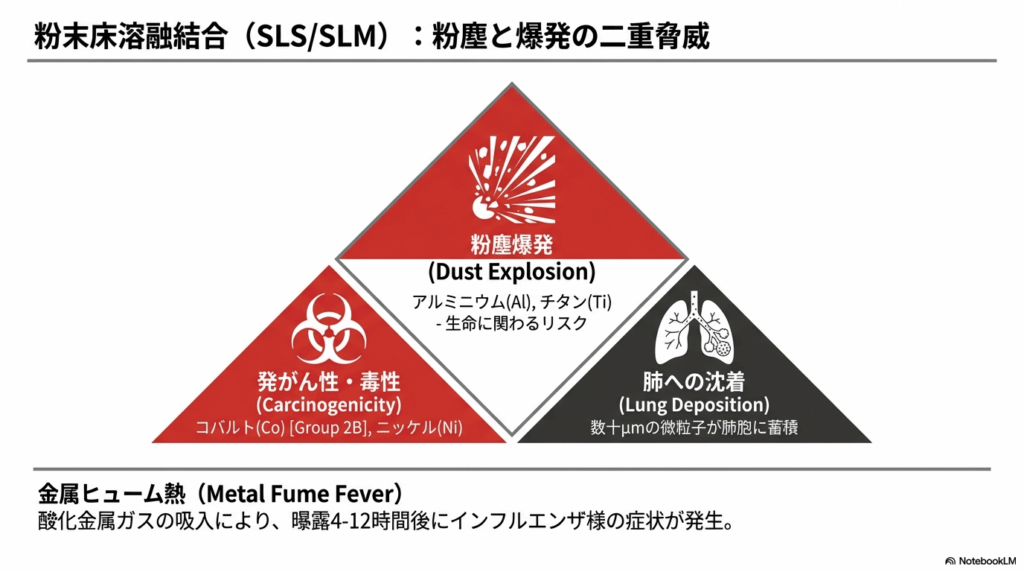

アルミニウム合金やチタン合金は肺線維症のリスクに加えて、粉塵爆発という重大な危険性を持つ。微細な金属粉末が空気中に浮遊した状態で着火源があると、爆発的な燃焼が起きる。これは健康問題というより生命に関わる安全問題だが、作業環境設計において切り離せない要素である。

ステンレス鋼にはニッケルとクロムが含まれている。ニッケルは皮膚感作性があり、六価クロム化合物は発がん性が認められている。コバルトクロム合金に含まれるコバルトは、IARCによりGroup 2Bに分類されており、長期曝露によるコバルト肺や発がんリスクが懸念される。

金属ヒュームという見えない敵

レーザーで金属を溶融させる際には、金属蒸気が発生する。この蒸気は空気中で急速に冷却され、酸化物の微粒子となる。これが金属ヒュームだ。

金属ヒュームは元の粉末よりもさらに微細であり、呼吸器の深部により容易に到達する。亜鉛、銅、マグネシウムなどのヒュームを吸入すると、金属ヒューム熱と呼ばれる症状が現れることがある。

金属ヒューム熱は曝露後4時間から12時間で発症し、発熱、悪寒、筋肉痛、頭痛といったインフルエンザに似た症状を呈する。通常は1日から2日で回復するが、これで安心してはいけない。繰り返しの曝露は慢性的な呼吸器障害につながる可能性がある。

最もリスクの高い工程

造形中は装置内が不活性ガス雰囲気に保たれ、粉末は密閉された状態にある。問題は造形後だ。造形物の取り出し、未焼結粉末の回収、篩い分け、新しい粉末との混合、粉末の補充といった作業では、粉末が外気に曝露される。

特に粉末除去作業は要注意だ。ブラシでの払い落としやエアブローは大量の粉塵を発生させる。これらの作業こそが最も曝露リスクの高い工程なのである。

粉末床方式で講じるべき対策

設備面での対策は多岐にわたる。造形は不活性ガス雰囲気下で行い、粉末取扱いエリアは負圧に管理する。集塵設備は防爆仕様のものを選定し、静電気防止のための接地処理を施す。粉末取扱いエリアは物理的に隔離することが望ましい。

保護具については妥協は許されない。呼吸保護にはP3クラスの防塵マスクが最低限必要であり、電動ファン付き呼吸用保護具の使用が推奨される。使い捨て防護服で粉末の持ち出しを防止し、導電性手袋で静電気を防ぎ、帯電防止安全靴を着用する。

健康管理としては、じん肺健康診断を定期的に実施する。コバルトやニッケルを含む合金を扱う場合は、尿中金属濃度のモニタリングや金属アレルギー検査も検討すべきだ。

その他の造形方式と後処理工程

マテリアルジェッティング

PolyJetやMJPと呼ばれるマテリアルジェッティング方式も、光造形と同様にアクリレート系レジンを使用する。したがって皮膚感作リスクは同等に高い。

この方式特有の工程として、サポート材の除去がある。水溶性サポート材を高圧水洗浄で除去する方法や、水酸化ナトリウム水溶液に浸漬して溶解させる方法が用いられる。アルカリ溶液は皮膚や目への刺激性があり、耐薬品性手袋と保護メガネ、場合によってはフェイスシールドが必要となる。

バインダージェッティング

粉末材料にバインダーを噴射して固化させるバインダージェッティング方式では、使用する粉末材料によってリスクが異なる。

石膏粉末は比較的低毒性だが、長期間の吸入は呼吸器に影響を与える可能性がある。鋳造用の砂はシリカを含む場合があり、珪肺のリスクがある。金属粉末を使用する場合は、SLSやSLMと同等のリスク管理が必要だ。バインダーに含まれる溶剤成分の吸入にも注意が必要である。

後処理工程に潜むリスク

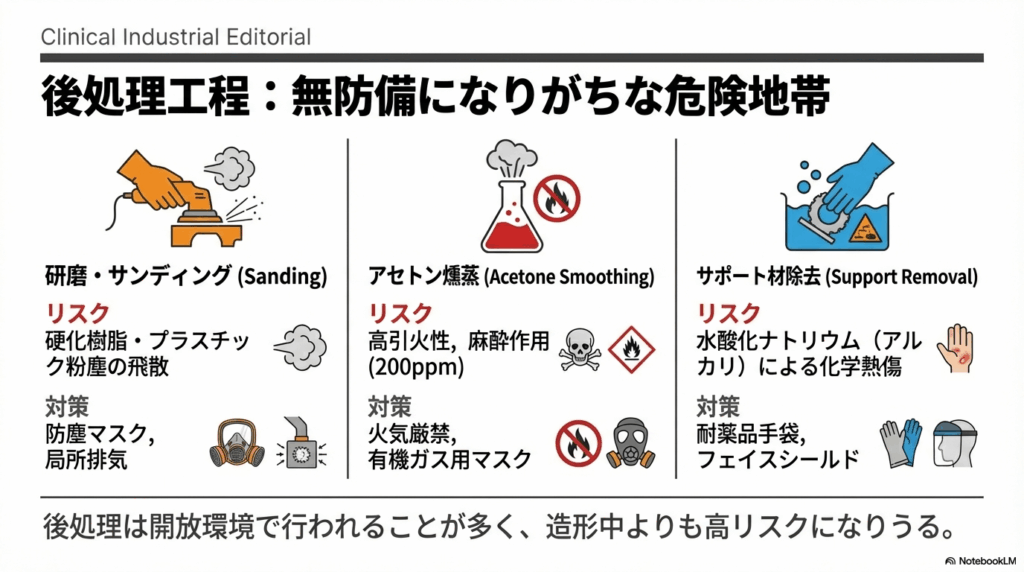

造形方式を問わず、後処理工程には独自のリスクが存在する。これらは見落とされやすいが、日常的に繰り返される作業であるだけに、累積的な影響は無視できない。

サンディングや研磨では造形物の粉塵が発生する。FDM造形物であればABSやPLAの微粒子、光造形物であれば硬化樹脂の微粒子が空気中に舞う。局所排気装置の下で作業し、防塵マスクを着用する。可能であれば湿式研磨で粉塵の発生を抑制したい。

ABS造形物の表面を平滑化するアセトンベーパー処理は、アセトン蒸気への曝露を伴う。アセトンの管理濃度は200ppmであり、局所排気と有機ガス用防毒マスクが必要だ。アセトンは引火性が高いため、火気厳禁と静電気防止も必須である。

塗装工程では溶剤系塗料からのVOC曝露や顔料粉塵のリスクがある。塗装ブースでの作業と有機ガス用防毒マスクの着用が基本となる。

接着剤にも注意が必要だ。瞬間接着剤として知られるシアノアクリレート系接着剤は、眼や呼吸器への刺激性が強い。エポキシ系接着剤は皮膚感作性があり、硬化剤に含まれるアミン系化合物は皮膚や呼吸器を刺激する。

廃棄物管理の実務

廃棄物の適切な分類

3Dプリンターから発生する廃棄物は、その性状に応じて適切に分類し処理する必要がある。

硬化済みの樹脂造形物は産業廃棄物の廃プラスチック類として扱う。未硬化レジンは特別管理産業廃棄物であり、完全に硬化させてから廃棄するか、専門業者に委託する。使用済みIPAやレジン成分を含む洗浄液は引火性廃油として特別管理産業廃棄物の扱いとなる。

金属粉末は産業廃棄物の金属くずとして処理するが、可能であればリサイクルに回すことが望ましい。レジンや溶剤で汚染された手袋やウエスも産業廃棄物として処理する。粉末を捕集したHEPAフィルターは、飛散防止措置を講じた上で廃棄する。

見えない転嫁を防ぐ

繰り返しになるが、未硬化や不完全硬化のレジンをそのまま廃棄することは、廃棄物処理作業者へのリスク転嫁である。自社の作業者を守ることは当然だが、廃棄物の先にいる人々のことも考えなければならない。

レジン廃棄物は必ず完全硬化させる。レジンが付着した手袋やウエスも可能な限り紫外線を照射してから廃棄する。廃棄物の内容は処理業者に正確に伝達し、マニフェストを適切に運用する。これらは法的義務であると同時に、企業としての社会的責任でもある。

作業環境の設計と管理

換気という基本

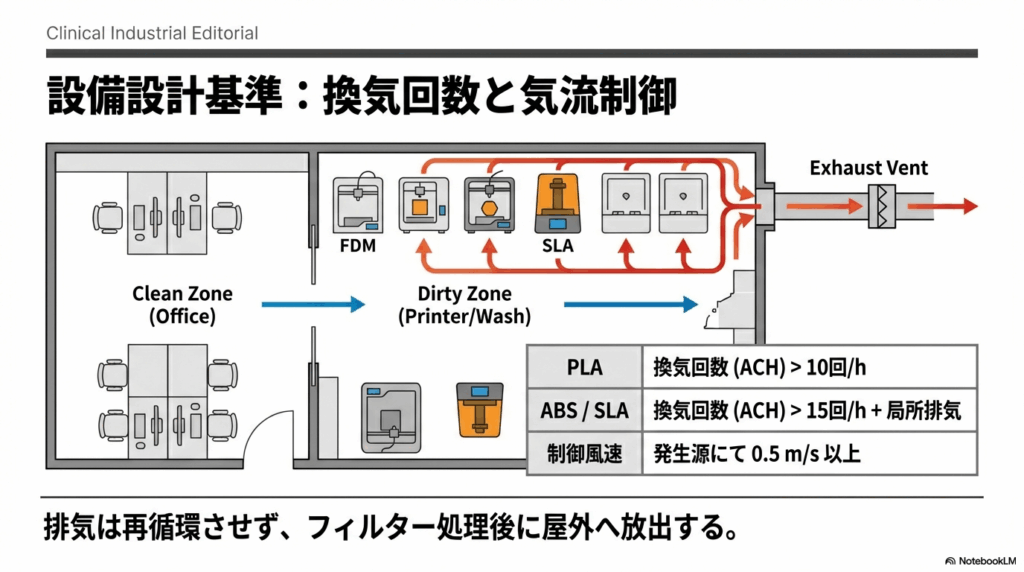

3Dプリンターを設置する作業環境において、換気は最も基本的かつ重要な対策である。単に窓を開ければよいというものではない。

FDM方式でPLAを使用する場合でも、1時間あたり10回以上の換気回数を確保したい。ABSやASAを使用する場合は局所排気装置を設置した上で、換気回数を15回以上に増やす。光造形方式も局所排気と10回以上の換気回数が目安となる。粉末床方式では負圧管理と局所排気の組み合わせが必須だ。

局所排気装置を設計する際は、発生源であるプリンターや洗浄槽の直近に排気口を設置する。制御風速は毎秒0.5メートル以上を確保し、排気は屋外に放出するか、適切なフィルターで処理する。

作業環境測定の実施

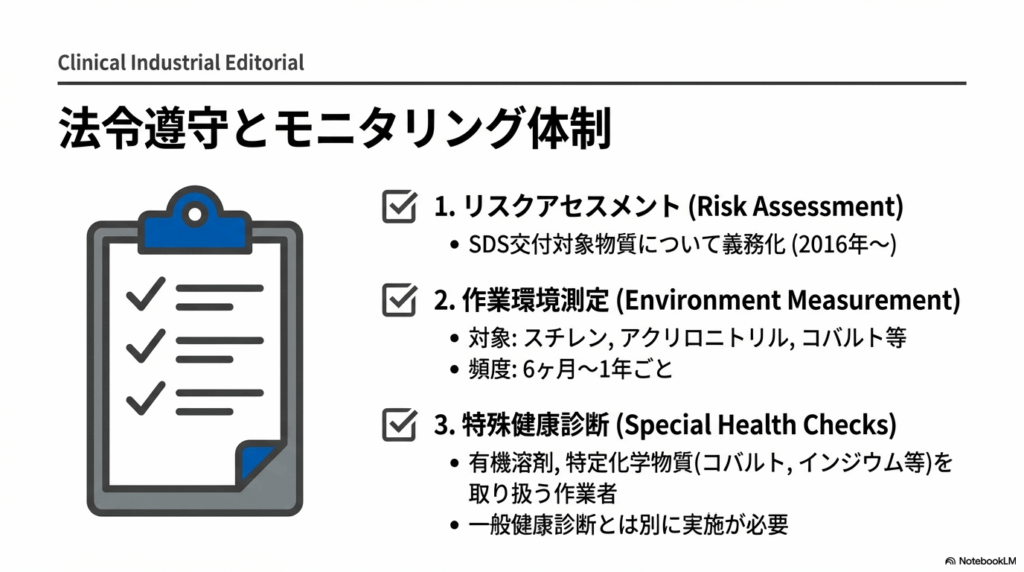

法令に基づく作業環境測定を定期的に実施することで、対策の有効性を確認できる。

FDM方式でABSを使用する場合はスチレンとアクリロニトリル、ナイロンを使用する場合はカプロラクタムを測定対象とする。光造形でIPA洗浄を行う場合はイソプロピルアルコール濃度を測定する。金属粉末を扱う場合は金属粉塵濃度と、コバルトやニッケルなど対象金属の濃度を測定する。

測定は新規導入時に初期測定を行い、定常運用時は6ヶ月から1年ごとに実施する。材料変更やレイアウト変更など条件が変わった際にはその都度測定を行う。

保護具の選定と管理

保護具は最後の砦であり、その選定と管理には細心の注意を払いたい。

防塵マスクは対象粒子の粒径に応じた捕集効率を持つものを選ぶ。金属粉末を扱う場合はP100またはP3クラスが推奨される。防毒マスクは対象ガスに応じた吸収缶を選定する。有機溶剤にはorganic vapor用の吸収缶を使用する。

手袋は対象物質への耐透過性を確認して選定する。光造形用レジンに対してはニトリル製で厚さ0.4ミリメートル以上が必要だ。保護メガネは飛散物だけでなく紫外線への対応も考慮する。

保護具は使用前に点検し、使用期限や交換時期を管理する。マスクについては顔面への密着(フィットテスト)の確認も重要だ。正しい装着方法を教育訓練で習得させることも忘れてはならない。

健康管理体制の構築

定期健康診断と特殊健康診断

すべての3Dプリンター作業者に対して、労働安全衛生法に基づく定期健康診断を実施する。これに加えて、取り扱う材料に応じた特殊健康診断の実施を検討する。

金属粉末を取り扱う作業者にはじん肺健康診断と尿中金属検査を実施する。IPA等の有機溶剤を大量に使用する場合は有機溶剤等健康診断の対象となる。特定化学物質を使用する場合は特定化学物質健康診断が必要だ。

日常的な健康観察

健康診断は年に1回または数回だが、日々の健康観察はより早期に異常を発見する機会となる。

作業者自身が観察すべきポイントとしては、皮膚の異常(発赤、かゆみ、湿疹)、呼吸器症状(咳、息苦しさ)、目の症状(充血、かゆみ、異物感)、頭痛、めまい、吐き気が挙げられる。

これらの症状が現れた場合は直ちに作業を中止し、曝露源から離れる。管理者に報告し、必要に応じて医療機関を受診する。症状の原因を調査し、再発防止措置を講じることも重要だ。

記録の作成と保持

作業環境測定結果、健康診断結果、保護具の使用および交換記録、教育訓練記録、事故やヒヤリハットの記録を作成し保持する。これらの記録は万が一の健康被害が発生した際の因果関係の証明にもなりうる。法令で定められた保存期間を遵守し、適切に管理したい。

緊急時への備え

化学物質曝露時の応急措置

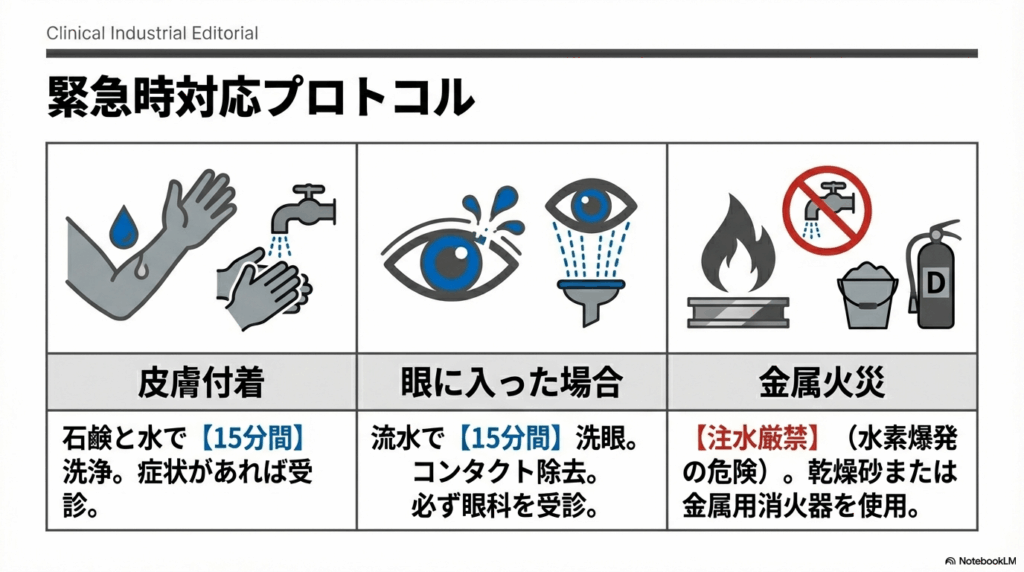

事故は起きないに越したことはないが、万が一に備えた応急措置の手順を周知しておくことは重要だ。

皮膚にレジンや溶剤が付着した場合は、直ちに汚染された衣服を脱ぎ、大量の水と石鹸で最低15分間洗浄する。症状があれば医療機関を受診する。

眼に入った場合は直ちに大量の水で最低15分間洗眼する。コンタクトレンズをしている場合は外す。眼への曝露は軽症に見えても後から症状が悪化することがあるため、必ず眼科を受診する。

有害物質を吸入した場合は直ちに新鮮な空気のある場所に移動する。呼吸困難があれば安静にし、医療機関を受診する。意識がない場合は直ちに救急車を呼ぶ。

火災発生時の対応

金属粉末火災には絶対に水を使ってはならない。水と反応して水素が発生し、爆発的に燃焼する危険がある。乾燥砂や金属火災用の消火剤を使用する。また、消火活動で粉塵雲を形成しないよう注意する。二次爆発の防止が重要だ。

IPAなど溶剤の火災には泡消火器、二酸化炭素消火器、粉末消火器を使用する。引火源を除去し、換気して蒸気濃度を下げる。

漏洩時の対応

レジンが漏洩した場合は、まず漏洩源を特定し、可能であれば漏洩を止める。保護具を装着して対応し、吸着材で回収する。回収したレジンは紫外線照射で硬化させてから廃棄する。

金属粉末が漏洩した場合は、静電気の発生を避けながら対応する。粉塵雲の形成を防ぐため、湿式での回収が望ましい。防爆型掃除機を使用し、通常の掃除機は絶対に使用しない。

法規制の理解

適用される法令

3Dプリンターの運用には複数の法令が関係する。労働安全衛生法は化学物質管理、健康診断、作業環境測定の基本となる法律だ。特定化学物質障害予防規則や有機溶剤中毒予防規則は、該当する化学物質を取り扱う場合に適用される。粉末を扱う場合は粉じん障害防止規則の対象となる。

IPAなどの危険物を一定量以上貯蔵する場合は消防法の規制を受ける。廃棄物の処理については廃棄物処理法に従わなければならない。

リスクアセスメント義務

2016年の労働安全衛生法改正により、安全データシート交付対象物質を取り扱う事業者にはリスクアセスメントの実施が義務付けられた。3Dプリンターで使用する多くの材料がこの対象となる。

リスクアセスメントの手順は、使用する化学物質の特定から始まる。次に安全データシートを入手して危険性と有害性を特定し、リスクを見積もる。その結果に基づいてリスク低減措置を検討し実施する。最後に結果を記録して関係者に周知する。この一連のプロセスを確実に実施することが法的義務であり、作業者の健康を守る基盤となる。

おわりに

3Dプリンターは「手軽なものづくりツール」として紹介されることが多い。確かに、かつては大企業でなければ導入できなかった造形技術が、今では中小企業や個人事業主でも利用可能になった。その恩恵は計り知れない。

しかし、企業として導入する以上、労働安全衛生法に基づく化学物質管理の対象であることを忘れてはならない。作業者の健康を守ることは法的義務であり、企業としての社会的責任でもある。

本ガイドで解説したリスクは、適切な対策を講じることで管理可能なものばかりだ。換気設備を整え、保護具を正しく使用し、健康管理体制を構築する。これらの投資は、作業者の健康を守り、ひいては企業の持続的な成長を支える基盤となる。

すでに導入済みの現場ではまず実態を把握するところから始められたい。大きな変更をいきなり加える必要はないが、すぐにできる対策があれば少しづつ取り組むべきだろう。

作業者によっては「ABSの溶ける香りがやる気を引き出す」「インクジェット材料の墨のような香りが好きだ」など積極的に香りを楽しむひともいる可能性もある。慣れてしまっていることで、健康被害を考慮しない人にはまず知ってもらうことから始め。次にほかの作業者への配慮を求めるという形で、段階的に対処していくことが必要になるだろう。

3Dプリンター技術のメリットを最大限に享受しながら、作業者の健康と安全を確保する。その両立は決して不可能ではない。本ガイドがその一助となれば幸いである。

付録A 材料別リスク早見表

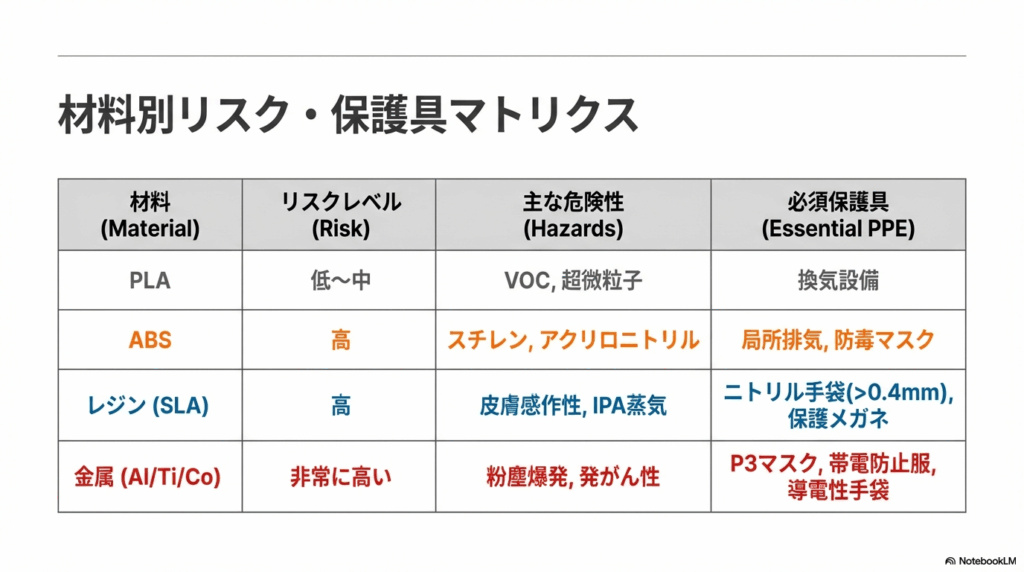

FDM方式においてPLAを使用する場合、主なリスクはVOCと超微粒子の発生であり、リスクレベルは低から中程度である。ABSではスチレンとアクリロニトリル、超微粒子が主なリスクとなり、リスクレベルは高い。PETGはVOCと超微粒子が主なリスクで、中程度のリスクレベルとなる。ナイロンはカプロラクタムと超微粒子が主なリスクであり、中から高程度のリスクレベルである。ポリカーボネートはビスフェノールA、VOC、超微粒子が主なリスクで、リスクレベルは高い。

光造形方式では各種レジンによる皮膚感作とVOCが主なリスクであり、リスクレベルは高い。後処理で使用するIPAは吸入、皮膚脱脂、引火性が主なリスクで、中から高程度のリスクレベルとなる。

粉末床方式でPA12粉末を使用する場合は粉塵吸入とカプロラクタムが主なリスクであり、中から高程度のリスクレベルである。金属粉末のうちアルミニウムやチタンは粉塵吸入と爆発リスクが主なリスクで、リスクレベルは非常に高い。ステンレスはニッケルとクロムへの曝露が主なリスクであり、リスクレベルは高い。コバルトクロム合金はコバルト曝露と発がんリスクが主なリスクで、リスクレベルは非常に高い。

付録B 必要な保護具の目安

FDM造形物の取り出し作業では、手袋は状況に応じて使用する。保護メガネ、呼吸保護、防護服は通常不要である。

FDM方式でABSを使用して連続稼働を監視する作業では、手袋と保護メガネは通常不要だが、呼吸保護は状況に応じて必要となる場合がある。防護服は不要である。

レジンの交換や補充作業ではニトリル手袋と保護メガネが必須であり、呼吸保護は状況に応じて必要となる。防護服は推奨される。

IPAを使用した造形物の洗浄作業では、ニトリル手袋と保護メガネが必須である。呼吸保護は推奨され、防護服は状況に応じて使用する。

二次硬化作業では手袋は状況に応じて使用するが、保護メガネは必須である。呼吸保護と防護服は通常不要である。

金属粉末の取り扱い作業では、導電性手袋、保護メガネ、P3クラス以上の呼吸保護、使い捨て防護服のすべてが必須である。

研磨作業では手袋は推奨され、保護メガネは必須である。呼吸保護は作業内容に応じて推奨または必須となり、防護服は状況に応じて使用する。

本ガイドは一般的な情報提供を目的として作成されています。個別の状況に応じた専門家への相談を推奨します。

参考文献

学術論文・研究報告

- Azimi P, Zhao D, Pouzet C, Crain NE, Stephens B. “Emissions of Ultrafine Particles and Volatile Organic Compounds from Commercially Available Desktop Three-Dimensional Printers with Multiple Filaments.” Environmental Science & Technology. 2016;50(3):1260-1268. https://pubs.acs.org/doi/10.1021/acs.est.5b04983

- Bernatikova S, Dudacek A, Prichystalova R, Klecka V, Kocurkova L. “Characterization of Ultrafine Particles and VOCs Emitted from a 3D Printer.” International Journal of Environmental Research and Public Health. 2021;18(3):929. https://pmc.ncbi.nlm.nih.gov/articles/PMC7908560/

- Davis AY, Zhang Q, Wong JPS, Weber RJ, Black MS. “Characterization of volatile organic compound emissions from consumer level material extrusion 3D printers.” Building and Environment. 2019;160:106209.

- Zhang Q, et al. “Exposure hazards of particles and volatile organic compounds emitted from material extrusion 3D printing: Consolidation of chamber study data.” Environment International. 2023;180:108230. https://www.sciencedirect.com/science/article/pii/S0160412023005895

- Farcas MT, et al. “Real-Time Exposure to 3D-Printing Emissions Elicits Metabolic and Pro-Inflammatory Responses in Human Airway Epithelial Cells.” International Journal of Molecular Sciences. 2024;25(2):1146. https://pmc.ncbi.nlm.nih.gov/articles/PMC10818734/

- Melnikova I, et al. “State of the art in additive manufacturing and its possible chemical and particle hazards—review.” Indoor and Built Environment. 2022;31(6):1473-1503. https://pmc.ncbi.nlm.nih.gov/articles/PMC8596642/

- Dunn KL, et al. “Three-Dimensional (3D) Printing in Non-Industrial Spaces: A Summary of Emissions Evaluations in 11 School Settings.” Annals of Work Exposures and Health. 2025. https://pmc.ncbi.nlm.nih.gov/articles/PMC11970987/

政府機関・規制当局発行資料

- U.S. Environmental Protection Agency (EPA). “3D Printing Research at EPA.” 2022. https://www.epa.gov/chemical-research/3d-printing-research-epa

- National Institute for Occupational Safety and Health (NIOSH). “3D Printing with Filaments: Health and Safety Questions to Ask.” DHHS (NIOSH) Publication No. 2020-115. 2020. https://www.cdc.gov/niosh/docs/2020-115/

- National Institute for Occupational Safety and Health (NIOSH). “3D Printing with Metal Powders: Health and Safety Questions to Ask.” DHHS (NIOSH) Publication No. 2020-114. 2020. https://www.cdc.gov/niosh/docs/2020-114/

- International Agency for Research on Cancer (IARC). “IARC Monographs Volume 121: Styrene, Styrene-7,8-oxide, and Quinoline.” World Health Organization. 2019. https://publications.iarc.fr/fromagency/Book-And-Report-Series/Iarc-Monographs-On-The-Identification-Of-Carcinogenic-Hazards-To-Humans/Styrene-Styrene-7-8-Oxide-And-Quinoline-2019

- Agency for Toxic Substances and Disease Registry (ATSDR). “Toxicological Profile for Styrene.” U.S. Department of Health and Human Services. 2010.

- U.S. EPA. “Styrene Hazard Summary.” https://www.epa.gov/sites/default/files/2020-05/documents/styrene_update_2a.pdf

- European Food Safety Authority (EFSA). “Assessment of the impact of the IARC Monograph Vol. 121 on the safety of the substance styrene.” EFSA Journal. 2020;18(10):6247. https://efsa.onlinelibrary.wiley.com/doi/10.2903/j.efsa.2020.6247

業界団体・専門機関資料

- UL Chemical Insights Research Institute. “3D Printing: Emissions Research & Health.” https://chemicalinsights.ul.org/3d-printing/

- SLM Solutions. “Preparing Your Process and Facility for Metal Additive Manufacturing.” White Paper. https://www.slm-solutions.com/

- Metal Additive Manufacturing. “Safety management in metal Additive Manufacturing.” 2024. https://www.metal-am.com/articles/safety-management-in-metal-3d-printing/

皮膚感作・アレルギー関連

- Guin JD. “Occupational skin hazards from synthetic plastics.” Dermatologic Clinics. 1994;12(3):533-547. https://pubmed.ncbi.nlm.nih.gov/8367888/

- Calas E, et al. “Allergic contact dermatitis to a photopolymerizable resin used in printing.” Contact Dermatitis. 1977;3(4):186-194. https://pubmed.ncbi.nlm.nih.gov/201427/

- Prusa Research. “Everything You Always Wanted to Know About Resins and Safety SLA Printing.” 2022. https://blog.prusa3d.com/everything-you-always-wanted-to-know-about-resins-and-safety-sla-printing-but-were-afraid-to-ask_70758/

許容濃度・曝露限界値

- 日本産業衛生学会. 「許容濃度等の勧告」(毎年更新)

- American Conference of Governmental Industrial Hygienists (ACGIH). “TLVs and BEIs.” (年次更新)

- Styrene Information & Research Center (SIRC). “Styrene Government Regulations & Public Policy.” https://styrene.org/styrene-government-regulations-public-policy/