2024年6月、欧州宇宙機関(以下、ESA)は、国際宇宙ステーション(以下、ISS)において初めての金属3Dプリントを成功させた。これは、持続可能な宇宙製造技術の実現に向けた重要な一歩であり、今後の宇宙ミッションにおいて、オンデマンドでのツールや部品の製造が可能となることを示している。(上部画像はESAのウェブサイト。出典:ESA)

目次

初の金属3Dプリントの成功

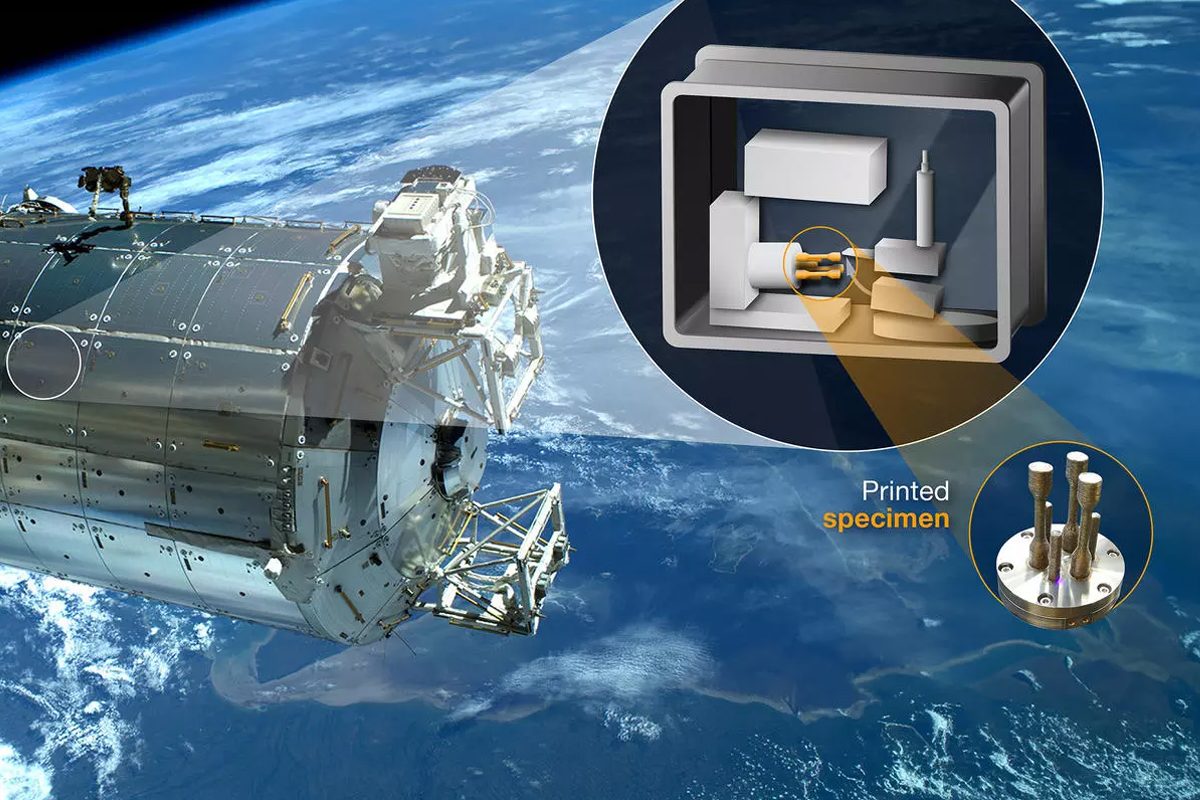

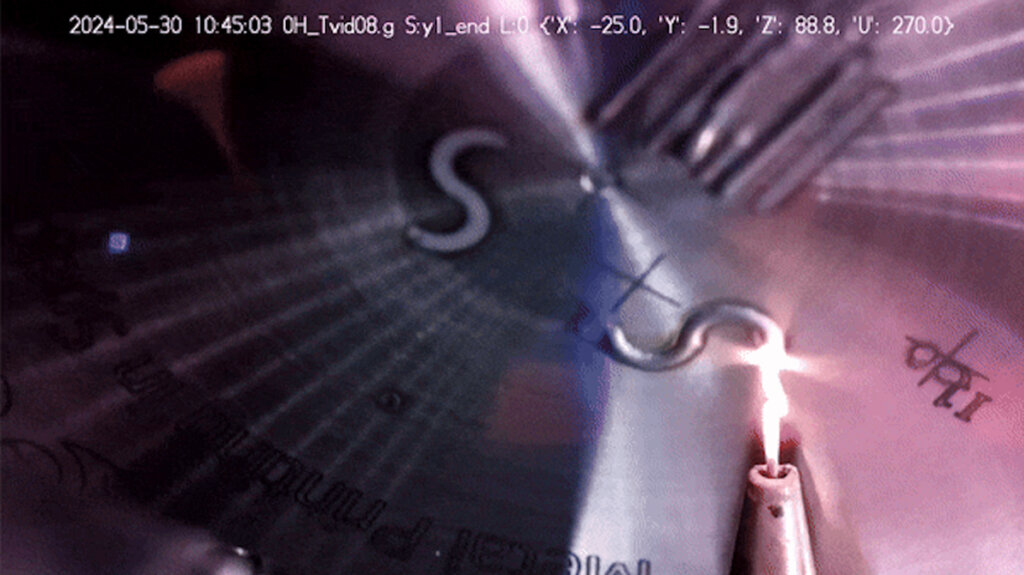

国際宇宙ステーションにおいての金属3Dプリントは、ESAのコロンバス実験モジュールに設置された特別な金属3Dプリンターを使用して実施された。エアバス・ディフェンス・アンド・スペースが主導し、ESAとフランスのCADMOSユーザーサポートセンターの協力のもと実現した。最初のプリントはS字カーブのテストラインであり、将来的には完全な部品のプリントが可能となる見通しである。

プリント技術の詳細とプロセス

ISSで使用されている金属3Dプリンターは、ステンレススチールのワイヤーを高出力レーザーで溶融し、層ごとに積層していく技術を採用している。レーザーの出力は、通常のレーザーポインターの約100万倍にも達する。このプロセスは、地上のオペレーターが完全に監視しており、宇宙飛行士はプリント開始前に窒素と換気バルブを開けるだけでよい。安全性を考慮し、プリンターは密閉されたボックス内で動作し、過剰な熱や煙が外部に漏れないように設計されていて、地上と同様の高品質なプリントが宇宙でも実現可能となるという。

地上と宇宙での品質比較

ISSでプリントされた金属部品は、地上でプリントされた同一形状の部品と比較される予定である。ESAの材料エンジニア、アドベニット・マカヤ 氏によると、宇宙でプリントされた2つの部品はオランダのESTECにあるESAの材料・電気部品研究所で分析される予定で、微小重力環境が金属材料のプリントにどのような影響を与えるかを明らかにする。また、他の2つの部品は欧州宇宙飛行士センターとデンマーク工科大学に送られ、さらなる比較研究が行われ、宇宙環境での製造プロセスの最適化が進むことが期待される。

今後の展望と目標

長期的な目標としては、宇宙での循環型経済を創出し、古い衛星や構造物の部品を新しいツールや構造物に再利用することである。この金属3Dプリンターの運用版が実現すれば、ロケットでツールを送る必要がなくなり、宇宙飛行士は必要な部品をその場でプリントできるようになる。さらに、長期宇宙ミッションや月・火星探査において重要な役割を果たすと期待されている。特に、現地での製造が可能になることで、リソースの効率的な利用とミッションの柔軟性が大幅に向上する。

宇宙での製造技術は、長期宇宙ミッションの安全性と効率性を大幅に向上させる可能性がある。しかし、現時点ではまだ多くの課題が存在する。例えば、微小重力環境での製造プロセスの最適化や、地球上での品質基準との整合性を保つための技術が必要である。また、安全性を確保するための封じ込めシステムや、プリント中のリアルタイムモニタリングも重要な課題であり、これらの課題を克服するためには、さらなる研究と技術開発が必要だ。ESAや他の宇宙機関は引き続き努力を続けていくという。

航空宇宙業界の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。