エバーブルーテクノロジーズ株式会社(以下、エバーブルーテクノロジーズ)は、株式会社EXTRABOLDと業務提携し、技術開発および実証テストを進めてきた帆船型ドローン「type-A」の実運用に向け、量産体制を見据えた共同開発に着手したことを発表した。

(写真:帆船型ドローン「Type-A」/エバーブルーテクノロジーズ公式サイトより引用)

目次

エバーブルーテクノロジーズとは

風力をダイレクトに動力として利用した帆走の自動化技術を通して、持続可能な社会の実現をめざず企業。

2019年2月、ソフトバンクグループ代表の孫正義氏の実弟で、日本を代表するシリアル・アントレプレナー(連続起業家)の孫泰蔵氏が代表を務めるMistletoeより1億円の投資を受ける。2021年までに航行可能なHunter(仮)の実モデル(MVP)の設計開発を行う計画。現在は、プロトタイプの設計、実証実験を行い実用化に向けて活動中。

帆船型ドローンについて

帆船型ドローン開発背景

近年、あらゆる産業で地球温暖化防止のための施策が求められているが、海上を舞台とする産業ではいまだ内燃機関が主力であり、決定的な方策がないのが現状である。

また陸上交通の電動化による将来的な電力不足も予測される中、国土の狭い日本では太陽光発電による電力供給に限界があることから、波力、潮力、地熱、風力といった海上の再生可能エネルギーの活用が注目されている。

しかし海中送電ケーブルの敷設コストの高さや、動力船を電気推進船に置き換えるための大型バッテリー積載容量、重量、充電時間確保といったハードルから、海上の再生可能エネルギーの活用も現実的ではない。一部では水素を使った燃料電池の活用が有望ともいわれているが、そのためには低コストで水素を大量に用意する必要があり、実現には時間がかかると考えられている。

このような課題の解決策として、産業革命以前の海上交通で活用されていた帆走に着目。

海上の再生可能エネルギーを水素に変換して、自動操船ヨットで運搬することにより海上水素サプライチェーンを構築し、動力船をゼロエミッションの帆船または電気推進船に置き換えていく未来を目指しているとのこと。

帆船型ドローン開発課題

小型船はFRP(Fiber Reinforced Plastics:繊維強化プラスチック)で製造するのが一般的だが、型を作る必要があること、少量多種生産のケースでは型の製造・改修費用がかさむことなどから効率的とは言えなかった。

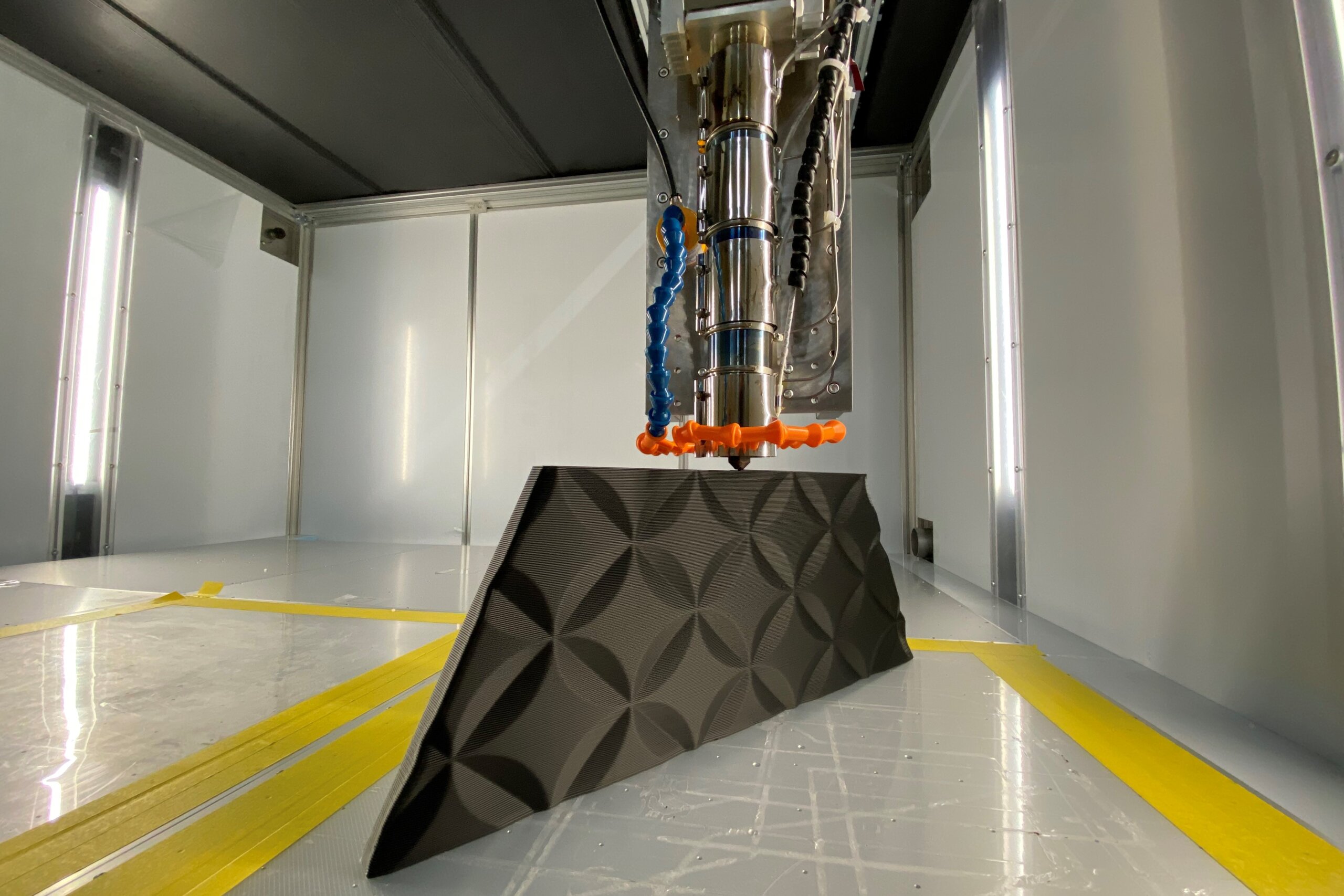

一方、3Dプリンターを活用したデジタルファブリケーションは、CADデータから直接造形するため、設計開発スピードは早いものの、造形サイズに制限があること、造形スピードの制約から、製造時間が掛かることなどが課題となっていた。

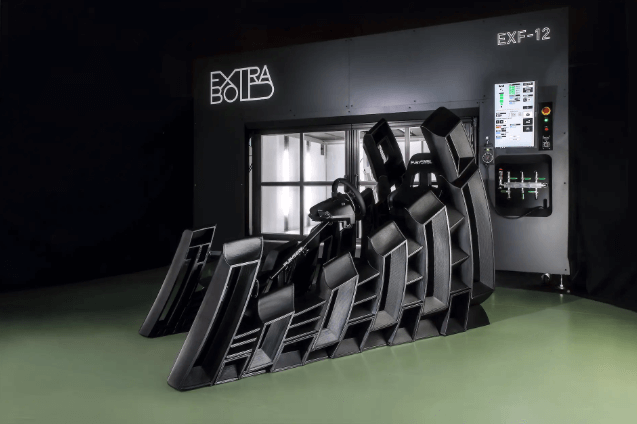

3Dプリンター「EXF-12」で量産体制へ

EXTRABOLD社が展開する大型3Dプリンター「EXF-12」は、造形サイズが最大長1700mm、吐出量15kg/h(換算値)と大型かつ高速のため、以下のような大きなメリットが見込める。

- 造形(制作)工数の大幅な短縮

従来40時間以上かかっていたメインハル(船体、船殻)の造形時間が約7時間に短縮される - 一体構造出力による性能向上

分割せず一体構造で出せることから、強度の向上、同時に耐水性や耐久性の向上や軽量化が見込める

今回の共同開発の目的

今後の実用化に向けた量産体制とビジネスモデルについて

Type-A量産型では漁業、海洋調査用途にフォーカスし、魚群探索や詳細海底地図作成を自動かつ無人で行うことが出来る。これまで有人で行っていたこれらの作業を、無人操船ヨットを複数同時に稼働させることで、広範囲かつ短時間で実施することを可能する。

これをサブスクリプションモデルで利用可能とし、最初は関東からサービス提供を開始予定。現在海上で7キロの自動操船と自律航行に成功している。将来的には全国津々浦々の海岸線での運用を目指していくとのこと。

このためにも効率的な量産体制は必須不可欠であり、今回の協業に伴うEXTRABOLD社が展開する大型3Dプリンター「EXF-12」を活用することで、帆船型ドローン「Type-A」の実用化に向けた量産体制を目指していく。

3Dプリンターによる量産体制へ

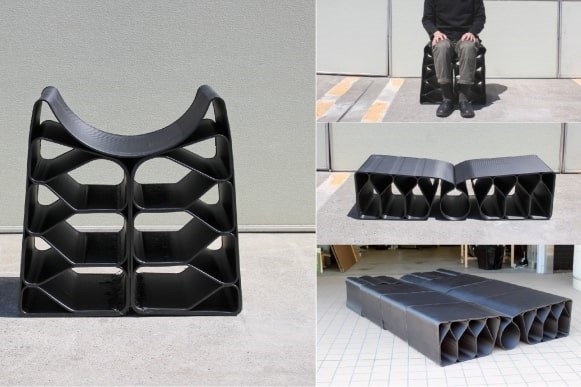

「Type-A」は、製造するために1mクラスの大型3Dプリンターを利用してハルを2分割(バンパー含めると3分割)構造で出力しており、中央部で接着・ボルト締結する必要があった。

そのため、今回EXTRABOLD社が展開する大型3Dプリンター「EXF-12」を利用し、ハルを一体化した状態で造形することで、組立工程が省けるとともに、造形方向を従来の(進行方向向かって)垂直方向から水平方向にすることにより、強度を高めることが可能となった。またノズル径3mm(最大8mm)、積層ピッチ1.5mmにすることで、内部構造を空洞にして軽量化するインフィルを使わずともに一様で厚い壁面を作り防水構造にすることが可能となる。

これら組立工程、防水処理の省略などの後工程が簡略化されることで、プロトタイプでは数週間かかっていた製造期間を数日、ゆくゆくは1日にまで短縮することで量産体制を整備する予定。

ハルに使用したペレットはリサイクル可能な素材のため、船体が不要になった際には粉砕し、再びペレットとして再利用可能となり、現在FRP船で問題となっている「廃棄プラスティック」を最小限にすることが出来る。

これはエバーブルーテクロジーズが掲げる企業理念である「持続可能な社会の実現」にも大きく寄与すると考えているとのこと。

EXTRABOLDとは

樹脂ペレットタイプの大型3Dプリンターを中心とした新しい造形加工機の開発を手がける企業。プラスチックを循環させる3Dプリンターシステムを研究開発する会社として、Mistletoeの出資を受けて2017年12月に設立。

コンテナサイズの大型3Dプリンター「EXF」シリーズを開発し、さまざまなプロジェクトで実験的な活用をしている。2020年4月にリリースした最新機「EXF-12」を、阪大3Dプリントフェイスシールドのプロジェクトに実践投入しメディアなどで話題に。また2020年9月に開催された第8回ディープテックグラプリにて最優秀賞を受賞。シンガポールにR&Dのための関連会社を設立。今までにない新しい3Dプリントシステムを研究開発中。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。