試作を越えたAM製造を考えるとき「やったことがない」「どうやったらよいかわからない」「誰に相談してよいかわからない」といったユーザー企業の悩みがある。AM業界各社はこうした悩みに応えるべく、装置開発や提案を行ってきた。ここ数年の装置改善や材料の選択の幅の広がりもあって、試作以上の取り組み支援も一部の大企業への特別なサービスではなく、広く門戸が開かれた取り組みに位置づけが変わってきた。

今回はそんな取り組みの一つとして、「デジタル製造プログラム」についてご紹介する。「デジタル製造プログラム」とは、主に中小企業がデジタル製造・小ロット生産をスムーズに取り入れていくために必要な「仕組み(Webプラットフォーム)」「モノを作る技術」「製造支援体制」を構築し、ワンストップで提供するサービスである。

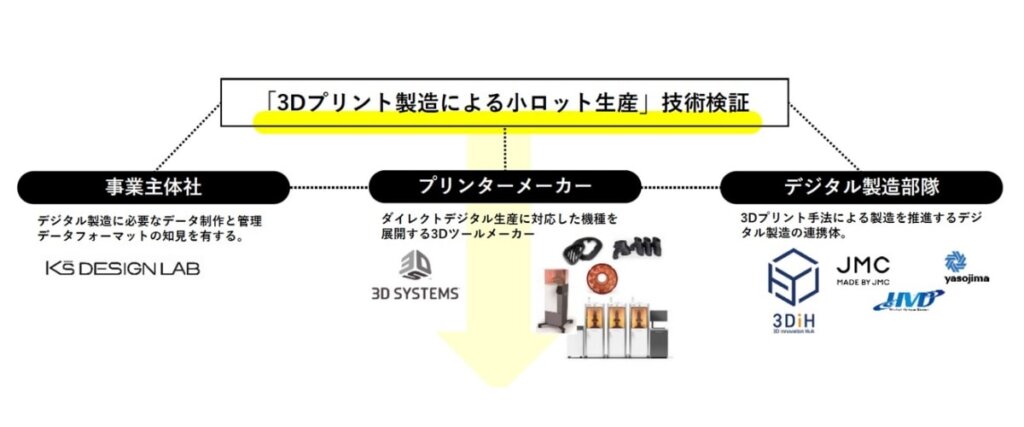

今回「デジタル製造プログラム」に関するお話を伺ったのは、株式会社ケイズデザインラボの内⽥ ⽒、株式会社JMCの渡邊⽒、株式会社スリーディーシステムズジャパンの並⽊ ⽒だ。株式会社ケイズデザインラボでは、「令和元年度補正 ものづくり・商業・サービス生産性向上促進補助金(ビジネスモデル構築型)」に採択され、「3Dプリント製造による小ロット生産の確立と普及支援事業」というかたちで不安を抱えている企業に対してリアルなバックアップを行いはじめているという。

目次

今回の事業のミッションは「日本のものづくりDXの推進」

シェアラボ編集部 衛藤:まずはどのような事業なのか、各社はどのような役割を担っているのかを教えてください。

ケイズデザインラボ 内田氏:今回の事業のミッションは「なかなか進まない日本のものづくりをDX推進するため、『3Dプリント製造』 を中小企業に面的に導入支援することで、一気に製造業の商習慣をデジタル化します。」ということです。私たちケイズデザインラボは、創業当時から3Dツールの販売を通じて幅広い市場のデジタル化を推進し、業界各社それぞれにあったデジタル導入のプロセスを提案支援してきました。今回の事業の事業主体社として活動を進めていきます。

シェアラボ編集部 衛藤:御社はこの部分が製造業におけるDX推進の課題と捉えているということですね。

ケイズデザインラボ 内田氏:はい、具体的な実行項目としては2つあります。

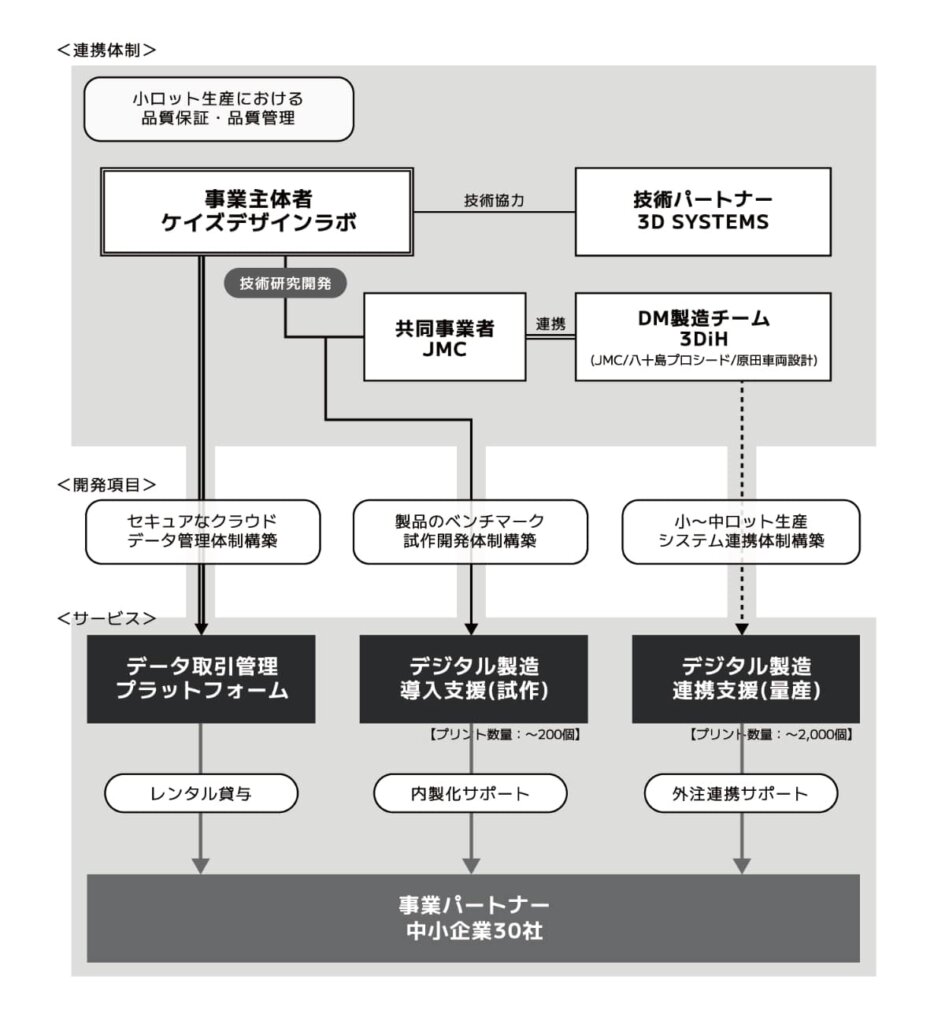

1つ目は「デジタル製造の市場普及の障壁を打開する」というもので、障壁となっている「3Dプリントによる生産品の『 品質保証および品質管理』 を構築していきます。簡単にいうと3Dプリンターでものを作るということは、日本のものづくりとして行ってきた従来のやり方と違うので「品質保証や品質管理」が今までと同じ方法は使えないということです。この部分を下図のような体制で検証を行い、発注側が納得するかたちで「品質保証や品質管理」行っていると説明できるようにするためも技術的な検証を行うということです。

新たな製造方法の普及で、日本のものづくりの付加価値を高める

シェアラボ編集部 衛藤:なるほど。発注側が納得できない「品質保証や品質管理」では意味ないですからね。「品質保証や品質管理」の話題は最終製品の話になると必ず出てきますし、人によっては最大の問題点と言う人もいます。ここがモヤッとしていると作り手側の人の不安も消えないですし、市場普及の障壁を打破なんて無理ですもんね。

ケイズデザインラボ 内田氏:そうなんです。2つ目は「新しい製造方法を普及させ日本のものづくりの付加価値性を高める」というもので、製造業の中小企業がデジタル製造を自立的に継続していけるよう、必要なサービス体制を配備し、提供していきます。

シェアラボ編集部 衛藤:「自律的に継続していける必要なサービス体制」とはなんでしょうか?

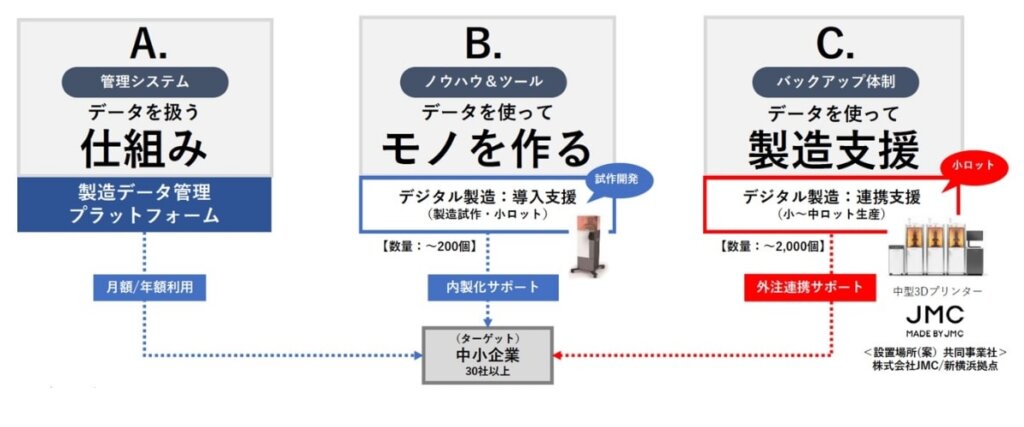

ケイズデザインラボ 内田氏:補助事業応募時の資料なので、堅苦しい書き方ですみません。中小企業が「デジタル製造・小ロット生産」確立のために、必要な「仕組み」と「モノを作る」技術と「製造支援」体制を構築・提供するということです。

シェアラボ編集部 衛藤:Aはシステム構築で、Bは導入支援、Cは実際にAMを導入する際のバックアップですね。この補助事業の中で作り上げるということは、システムはまだ開発中だと思いますが、Bの導入支援についてはどのような活動なのでしょうか。

ケイズデザインラボ 内田氏:具体的には最大30社限定になりますが、お金をかけずにデジタル製造を試せる「検証プロジェクト」を行います。今回は樹脂を材料に使っている企業に限定いたしますが、応募いただいた企業にヒアリングを行い、導入のご提案をさせていただき、さらに検証を行います。すべての企業にとってAM導入のメリットがあるわけではありません。メリットを出しにくい企業にはAM 導入が難しいという判断をヒアリングの段階で行います。

シェアラボ編集部 衛藤:AMは気にはなっているけれども、自分達の業務にAMが有効かどうか、自分達のような会社が相談して良いものかどうか、どこに相談すれば良いのだろう?というように悩んでいる企業は多そうな気がします。普通ならお金もいっぱいかかりそうですしね。

ケイズデザインラボ 内田氏:日本の製造業においては、メーカーを頂点としてサプライヤーがピラミッド型で構成される上下関係があります。下請け1社からの「デジタル化」推進は難しいので、今回は中小企業30社の同時多発的デジタル推進を起こすことで、川下から川上に向かって具体的にDX提案を加速・推進できると考えています。

シェアラボ編集部 衛藤:なるほど。ところで座組みとしてはケイズデザインラボさん以外にJMC さんとスリーディーシステムズジャパンさんも参加されていますよね。この体制はどのような経緯で決まったのでしょうか。

JMC 渡邉氏:もともと知り合いではあったのですが、今回はケイズデザインラボさんが考え、いろいろな会社の中でJMC とスリーディーシステムズジャパンを選び、お声がけいただいた次第です。

シェアラボ編集部 衛藤:この座組みの中でのJMCさんの役割はどのような部分なのでしょうか。

JMC 渡邉氏:今回の補助事業は私たちも本当の意味で日本企業の意識改革を少しでも行いたいと思い参加しました。AM という技術が製造業の選択肢として本当の意味で日本に根付かないと私たちJMCのビジネス自体も広がりません。

先ほどケイズデザインラボの内田さんが言われたように最大30社限定ではありますが、普段私たちが大手企業のご依頼で行っているような商業ベースの取り組み方で、ヒアリングや実際の試作品造形、検証までを行います。JMC はその中で試作品造形や検証などの部分を担当させていただきます。

シェアラボ編集部 衛藤:かなり本格的ですね。

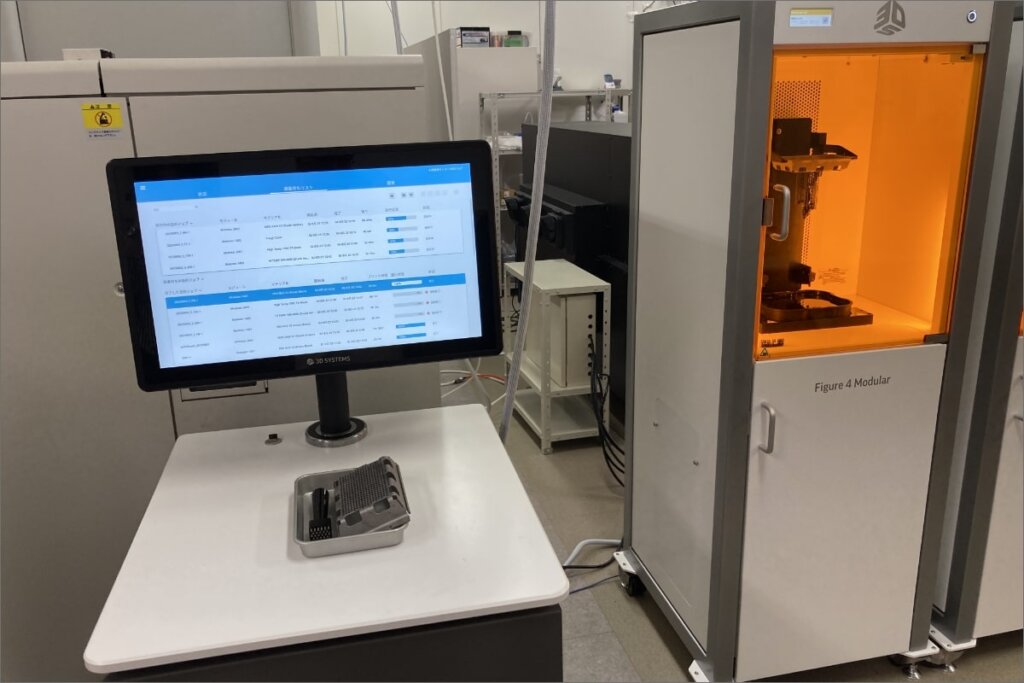

JMC 渡邉氏:はい。そのためにスリーディーシステムズジャパンの「Figure 4 Modular」を導入いたしました。「Figure 4 Modular」は1機のコントーラに最大24基のプリンターを柔軟なレイアウト構成で容易に増設出来ます。今回導入したのは5基のプリンターで、日本でもまだ5基増設した事例はないのではないでしょうか。実際に見てもらえるとわかると思います。

シェアラボ編集部 衛藤:確かに壮観ですね!この画面が置いてあるのがコントローラーですか。この5台は同時に同じものを造形する感じですか?

スリーディーシステムズジャパン 並⽊⽒:装置については私の⽅から説明させていただきます。私たちスリーディーシステムズジャパンは、装置を担当しております。実際にケイズデザインラボさんのところでヒアリングを⾏い、JMCさんのところで試作造形し、本格的にAM導⼊を進める段階で私たちの装置を購⼊していただくか、都度JMCさんのようなサービスビューローで造形をするかたちになります。

この「Figure 4 Modular」は最終部品にも対応できるスペックの材料をそろえた光造形方式の3Dプリンターで、一台でも稼働できますが、複数台が同期をとって生産できる連続生産用3Dプリンターです。複数台同時に同じ造形物を扱うこともできますし、別の種類を扱うことも出来ます。それをコントローラー1台で管理できるのが強みです。

少量多品種の細かいオーダーについてはそれぞれ別のものを造形させ、ある程度オーダーが多い場合には5台を⼀気に使い造形を⾏うイメージです。半自動型ですが、上位機種の「Figure 4 Production」は全自動で、装置から出した段階で洗浄の必要もない最終成果物を造形することが可能、というコンセプトですが、「Figure 4 Production」はまだ世界でも殆ど導入はされておりませんので、これからの展開です。

シェアラボ編集部 衛藤:光造形方式で洗浄も何も必要ないって本当に楽ですね。日本で導入される企業があったら見学させてもらいたいです。そうするとケイズデザインラボさん、JMCさん、スリーディーシステムズジャパンさんの3社が今回の補助事業のチームということでしょうか。

スリーディーシステムズジャパン 並⽊⽒:いえ、実際にはさら、3DiHさん、つまりJMCさんにプラスして⼋⼗島プロシードさん、原⽥⾞両設計さんも参加されます。詳細な役割分担はこちらをご覧ください。

「デジタル製造プログラム」が気になる方はプロモーションサイトをチェック

シェアラボ編集部 衛藤:それでは「デジタル製造プログラム」でどのように30 社集めるのかお聞かせ願えますか。

ケイズデザインラボ 内田氏:具体的にはプロモーションサイトを公開しています。こちらをご覧いただくとより詳しい取り組み内容がわかると思います。また複数回セミナーを行いますので、そこで詳しい説明を聞いていただくことも可能です。

「【デジタル製造プログラム】ケイズデザインラボ × JMC ×3D SYSTEMS 共催『Figure 4 によるデジタル製造向け試作』」と題して、オープンハウスを開催します。すでに8月24日は盛況で終了し、9月7日と9月21日の回についてもおかげさまで満員御礼となっています。追加として、10月にも2回開催させていただくことになりました。

詳細についてはお申し込みフォームをご確認ください。

シェアラボ編集部 衛藤:説明会への関心度がかなり高いことがうかがえます。ですが私も実際に工場に伺って、装置を見て、皆さんの話を伺ってようやく取り組みのイメージが具体化してきました。30の新しいAM活用が生まれるプロジェクトと聞くとワクワクしてきますね。

初めの一歩を踏み出すために

1980年に日本で3Dプリンターが開発されてからすでに43年。AM(AdditiveManufacturing)によるものづくりは、海外での普及をよそに日本ではなかなか広まりをみせないと嘆く声も多い。最大の要因は、技術として発展途上中の装置を受け入れるために「装置の作動原理、材料特性、加工時になにが起こっているか」を丁寧に説明し、改善要望を開発の盛り込むまでに多くの時間がかかったことだろう。

もちろんAM関連の業界で活躍するプレイヤーはこのことに危機意識を感じ対応を続けてきたが、まだまだ道半ばだ。精度や品質だけでなく、従来のやり方を越えてAMという新たなビジネスや製品開発に乗り出そうとする企業の不安を払拭するまでには至っていないように見える。

今回の取り組みはそうした状況に一石を投じる取り組みだ。すでに補助金で財源が確保されていることから、基本的に無料でAM生産を本格検討できる。こうした取り組みに先行する大企業はコンサルティング費用や調査費用を負担して取り組んできたが、同じレベルの取り組みに無料でチャレンジできる機会はなかなかないと言えるだろう。

関連記事

システム開発会社のエンジニア、WEB制作会社のディレクターなどを経て独立。現在は企業コンサルティング、WEBサイト制作の傍ら3Dプリンターをはじめとしたディープテック分野での取材・情報発信に取り組む。装置や技術も興味深いけれど使いこなす人と話すときが一番面白いと感じる今日この頃。