マテリアライズはベルギーに本社を置くAM企業で3Dプリンターの制御ソフトウェアから製造管理ソフトウェアまで幅広く手掛ける。1990年、創業者兼CEOのFried Vancraenが初めて3Dプリンターを購入したところから事業を開始している。現在では、産業向け3D造形サービスや、医療分野での取り組みに強みを持ち、日本でも着実に実績を積み上げてきた。そんなマテリアライズは、2022年10月12日(水)にベルギー大使館でハウスイベントを開催した。3Dプリンターの装置だけではなく、装置を使って実現するワークフローの管理にこそAM活用の要諦があるとするマテリアライズの語るAM製造への取り組みをご紹介したい。

目次

セミナーの概要

今回のマテリアライズのハウスイベントは3つのセミナーから構成されていた。3Dプリンターを活用したAM製造に本格的に取り組むためには、生産の仕組み自体を変えていく必要があると述べる「Key Note システミックシフトとAdditive Manufacturingの活用」、そのための情報システム基盤の必要性を訴える「AMによる量産を加速するCO-AMソフトウェア・プラットフォーム」、多数の装置を実際にシステムが制御する統合された製造環境の実例を紹介する「金属AM研究開発、製造拠点メタルコンピテンスセンターの紹介」の3つだ。

それぞれ概要をお伝えしていく。

「Key Note システミックシフトとAdditive Manufacturingの活用」

講演者:マテリアライズ本社CTO兼エグゼクティブ・バイスプレジデント Bart Van Der Schuren氏(通訳:小林氏)

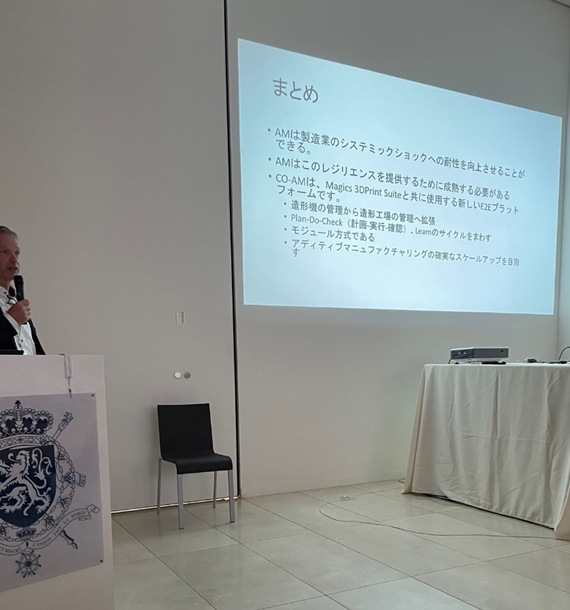

来日したマテリアライズ本社のCTOであるBart Van Der Schuren氏は、3Dプリンターを活用したAM製造への取り組みにおいて、生産の仕組み自体を変えていく必要があることを、3つの実例を紹介しながら説明した。

2020年の春、世界はコロナ禍によってサプライチェーンの変化を強いられた。半導体の供給不足は自動車等の生産に大きな影響を与え、今もその影響が続いている。そしてロシアのウクライナ侵攻により世界は新しい状況を迎えた。

「円安などの状況なども含めて、これらはまさに世界経済の仕組みが大きく変わったシステミック・チェンジであると考える。2000年代初めより、このような時代の流れをV.U.C.A.(ブーカ)と呼んでいる。V.U.C.A.は多くの人々に不確実性をもたらした。しかしV.U.C.A.を大きなビジネスチャンスでもある。」(Bart氏)

Bart氏はこう語った上で、AMを活用しVUCAを生き抜き、成長へとつなげようとする象徴的な事例として3つの取り組みを紹介した。(写真:マテリアライズ本社CTOの Bart Van Der Schuren 氏)

Bart氏が紹介した第一の事例は、CNHインターナショナルの取り組みだ。国際的な農機メーカーである同社は、コロナ禍の前からAMの活用について考えていたという。実際にAM製造に取り組むためには、AMに向いている形状の部材の検討が必要だ。具体的な対象リストを作成し、試験的に取り組むことで、実際にサプライチェーンがどのように変化するかを見据えていた。こうした事前検討を行うことは、これからAM製造に取り組む企業にとっては欠かすことができないプロセスとなるだろう。

第二の事例は、ベルギーで酸素マスクの需要が急騰したことから進んだ酸素マスクのAM製造への取り組みだ。従来の酸素マスクは、コロナ患者から医療関係者への空気感染の懸念があった。患者から医療従事者への感染を防ぐために、新しい形状の弁を持った酸素マスクを設計し実際に製造した。狙い通り医療関係者の健康を守ることができそうだという知見をえることができたという。3Dプリンターを活用して製品開発のニーズを発見できた事例だ。

第三の事例は、リフトエアクラフト。「空飛ぶ車」の事業化を目指す新しいモビリティー企業である同社は、気候変動に対応するための乗り物として大きな期待を集めている。「空飛ぶ車」は新しい分野で、政府による規制も刻々と変化している。その規制に合わせるために部品形状を調整する必要があるが、リフトエアクラフトは、AM製造を柔軟に運用することで、対応している。

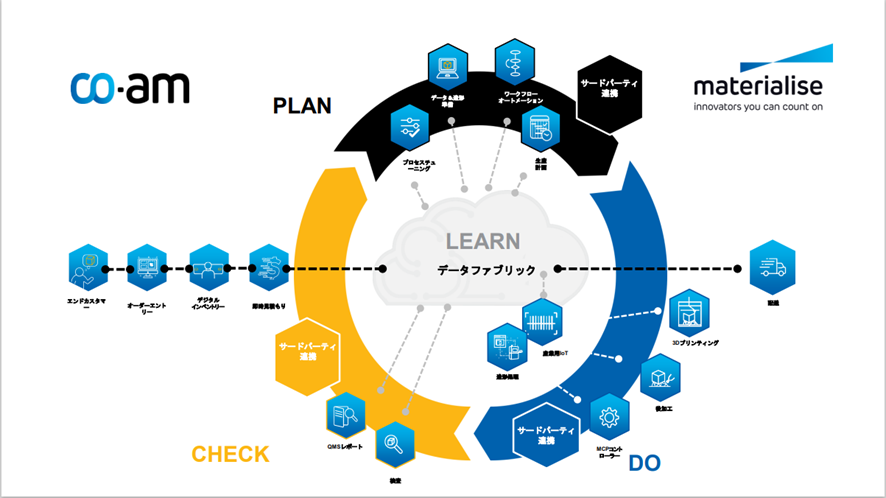

これらの3つの事例を支える中、マテリアライズはCO-AMという製造管理システムを課題解決に用いた。CO-AMでは、PLAN-DO-CHECK だけでなく、PLAN-DO-CHECK-LEARNというサイクルを活用することによって、金属造形などにデータを蓄積して利用する。「LEARN」においては過去のミスや欠点から分析を行い、検査された結果を次の検査に活用する。そうして新しい知見を見出していく「学習する」プラットフォームであることに重点を置いている。

こうした製造管理のプラットフォームは自社だけの取り組みにとどまるのではなく、製造に関連する企業同士で共通して利用できることが大切だが、その際に「知的財産をどのようにして守るか」という観点も必要になってくる。部品の設計データや造形時のパラメーターなどの知財を保護することは、ビジネス利用上無視できないポイントだ。

「AMによる量産を加速するCO-AMソフトウェア・プラットフォーム」

講演者:マテリアライズジャパン株式会社Software事業部Sales Director 小林 毅氏

マテリアライズが開発し導入を推進しているCO-AMはAM製造を包含する製造管理システムだ。新しい製造方法には、新しい情報システム基盤が必要となる。マテリアライズの小林氏がCO-AMの全体像を語った。

PLAN-DO-CHACKのサイクルの中心にLEARNという言葉が見えるが、このデータ蓄積から最適解やカイゼンのヒントを探ることが本システムの要諦となる。

CO-AMは製造業向けオープンデータ駆動型のソフトウェア基盤だ。これまでのAMの課題として、造形に利用される図面データや生産指示が、属人的に管理されておりシステムで統合管理されてこなかった。そのためセキュリティ面や、データの利用におけるコンプライアンス面での課題、トレーサビリティや信頼性の担保に問題があった。こうした課題を解決するための仕組みがCO-AMでクラウド型のウェブサービスとして提供されている。

CO-AMは「厳格な認証基準に基づき、AM工法で連続生産されたパーツの品質を保証できる。製造側の知的財産を保護しながら、サプライチェーン全体を通してのトレーサビリティを確保することができる」それがマテリアライズの考えるPLAN-DO-CHECK-LEARNというサイクルだ。

CO-AM基盤は、30年以上にわたるマテリアライズの3Dプリンターを活用した製造経験に基づき開発されている。このシステムはクラウド環境で提供していく方針で、航空宇宙、自動車、コンシューマー製品、医療、エネルギーなどの主要な製造業が利用可能だ。ユーザー企業はCO-AMを使って製造データへのシームレスなアクセスが可能で、AMワークフローを継続的に監視、分析し、改善する取り組みを始めることができる。

こうしたシステムを独自に開発しようとすると、事前に綿密な業務分析とシステム設計、巨額な開発費と開発にともなう工期の負担や開発の失敗リスクを背負うことになる。クラウド型システムを活用できることは、コスト面でも時間面でもメリットが期待できそうだ。

マテリアライズは2022年9月、Identify 3D Inc.を買収しているが、こうした買収を通じて、より一層AMの基盤開発に力を入れていく予定だという。

「金属AM研究開発、製造拠点メタルコンピテンスセンターの紹介」

講演者:マテリアライズジャパン株式会社Software事業部Application Engineer城田隆大氏

マテリアライズには製造事業部があり、自社で開発したソフトウェアを活用し製造を行うことで、ソフトウェアの問題点や改善点を検討する取り組みにも貢献しているという。そんなマテリアライズの最新工場設備に関して、城田氏が紹介した。

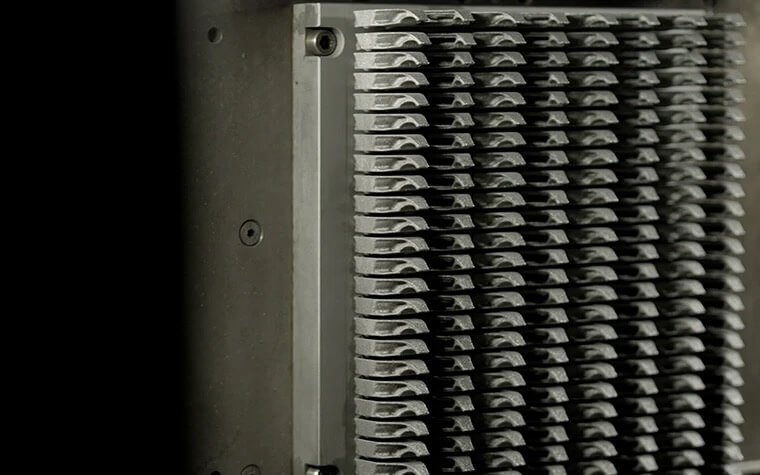

2021年、ドイツのブレーメンにマテリアライズの金属AM拠点である「メタル・コンピテンスセンター」が竣工した。今まで別の拠点で行っていたR&Dと製造拠点(工場)とを一体化した施設で、3500平方メートルの敷地に約120名が働いているAM拠点だ。

この拠点には12種類の金属造形機があり、1台のマシンで1種類の金属造形の試作を行う。工場では2種類の仕上げ加工(スタンダード/パフォーマンス)が可能だ。スタンダード仕上げは標準的な工業用品において用いられ、パフォーマンス仕上げは複雑な製品や要求の厳しい製品に用いられる。後加工については、顧客の要望も多様であるため、パートナー企業との連携も図っているということで、柔軟な運用が図られているようだ。

金属AMによって部品の軽量化が可能になることは広く知られているが、実例の紹介もあった。このメタル・コンピテンスセンターで製造した部品を使って製造されたロードバイクは自転車競技の一種であるアワーレコード(1時間に何キロの距離を走れるか競う競技)で2022年の世界新記録を樹立している。世界一の部品を製造した生産設備ということだ。

メタル・コンピテンスセンター では、マシンの稼働スケジュール管理にはバーコードを採用して工程管理を行っている。スケジュール管理のみならず、各工程での生産指示や生産時の設定値や試験結果、申し送り事項などがCO-AMに蓄積されていく。この情報の蓄積がLEARNにつながっていく。

カイゼンに取り組むためのデータ蓄積を日々行ってきた日本人にもなじみやすい仕組みかもしれない。

***

製造プロセスに3Dプリンターを組み込むための具体的な一歩

こうして3つのセッションを通じて、マテリアライズが一貫して発信していたメッセージは、AM製造に取り組むためには、装置としての3Dプリンターを工場内にただ設置するだけではなく、製造プロセスを支える製造管理システムに組み込み、ほかの装置同様の管理を行う必要があるという点だ。

AM製造が単一の装置での特殊な加工ではなく、製造現場の他工程とも密接に結びついた当たり前の加工になればなるほど、属人的な管理ではなく、トレーサビリティを確保し、リアルタイムで状況を把握できる必要が出てくる。CO-AMはこうした要請にこたえるための製造管理の仕組みだった。

鋳造と同じように、AM工法は品質保証のためにプロセス保証の考え方が重要になる。試験や試作のための造形や、治具製作では考慮が不要だった本格的な製造物管理の仕組みだが、製造現場が日々取り組んでいる品質保証やカイゼンにつながる重要な構成要素だ。今後のAMの最終部品製造への取り組みでは避けて通れないだろう。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。