ドイツのカールスルーエ工科大学のJens Bauer氏を中心とする研究チームが、焼結を必要としない新しい石英ガラスの3Dプリント方法を開発した。従来必要とされていた焼結プロセスを経ずに、さまざまな形状のナノメートルサイズの石英ガラス構造を製造することに成功している。

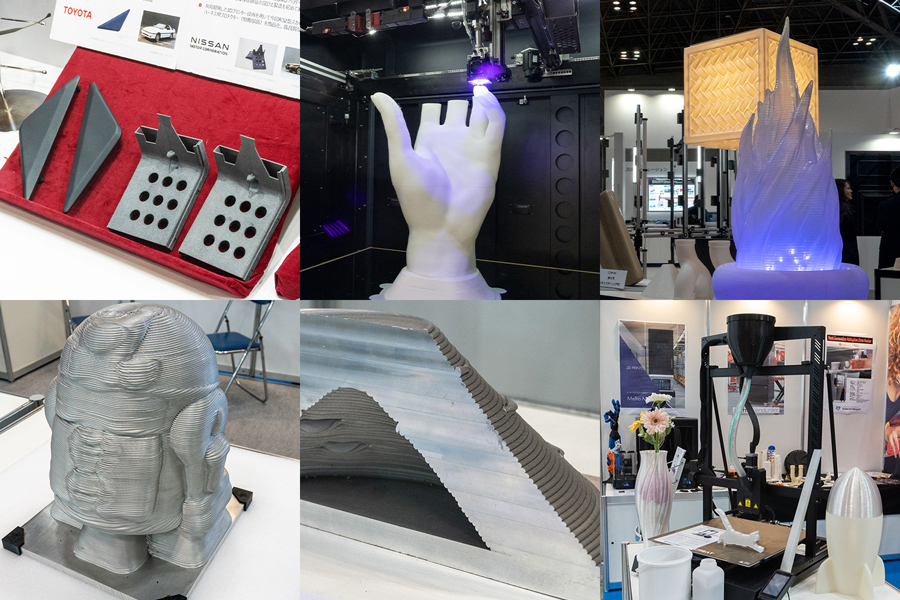

今回開発されたガラスの新たな3Dプリント手法は、半導体チップに直接プリントすることもできることから、ハイテクアプリケーションや光工学の分野に大きな影響を与えることが期待されている。画像は新しい低温プロセスで作製されたナノスケールの石英ガラス構造体(画像出典:カールスルーエ工科大学)

目次

開発された製法の特徴

これまで、石英ガラスを素材とする3Dプリンティングでは、焼結に基づく技術が主流だった。しかし、石英ガラスの主な成分となるシリカベースのナノ粒子を焼結するためは、材料を1100℃まで加熱する必要があった。このことの問題は、半導体チップに直接蒸着するには温度が高すぎる点だ。これでは3Dプリントした石英ガラス構造体をマイクロシステム技術に利用することはできず、技術的な飛躍的進歩が望めないという課題が残る。

今回、ドイツのカールスルーエ工科大学のJens Bauer氏を中心とする研究チームが開発した焼結プロセスを伴わない手法では、高い解像度と優れた機械的特性を持つ透明石英ガラスをほぼ半分の温度で製造できる。新たに開発された製造方法では、ナノメータースケールの石英ガラス構造を半導体チップに直接印刷することが可能になる。3Dプリントのための印刷素材には有機-無機ハイブリッドポリマー樹脂が使用される。有機-無機ハイブリッドポリマー樹脂は液状で、小さな籠状の二酸化ケイ素分子で構成されるものだ。

開発された製造方法では、 有機-無機ハイブリッドポリマー樹脂 を3Dプリンターで形成したあと、空気中で650℃に加熱して有機成分を除去する。そのとき同時に連続した石英ガラスの微細構造またはナノ構造を形成するというプロセスになっている。

造形に必要な温度が大幅に低くなったことで、石英ガラス構造を半導体チップに直接印刷できるだけでなく、解像度の向上にもつながるという。さらには機械的特性にも優れ、加工も容易なようだ。

微細造形技術の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。