3D Systemsは、コネクターおよびセンサーの世界的リーディングカンパニーであるTE Connectivityと連携し、 厳しいUL規制要件を満たす電気コネクタを製造する付加製造ソリューションの共同開発を発表した。

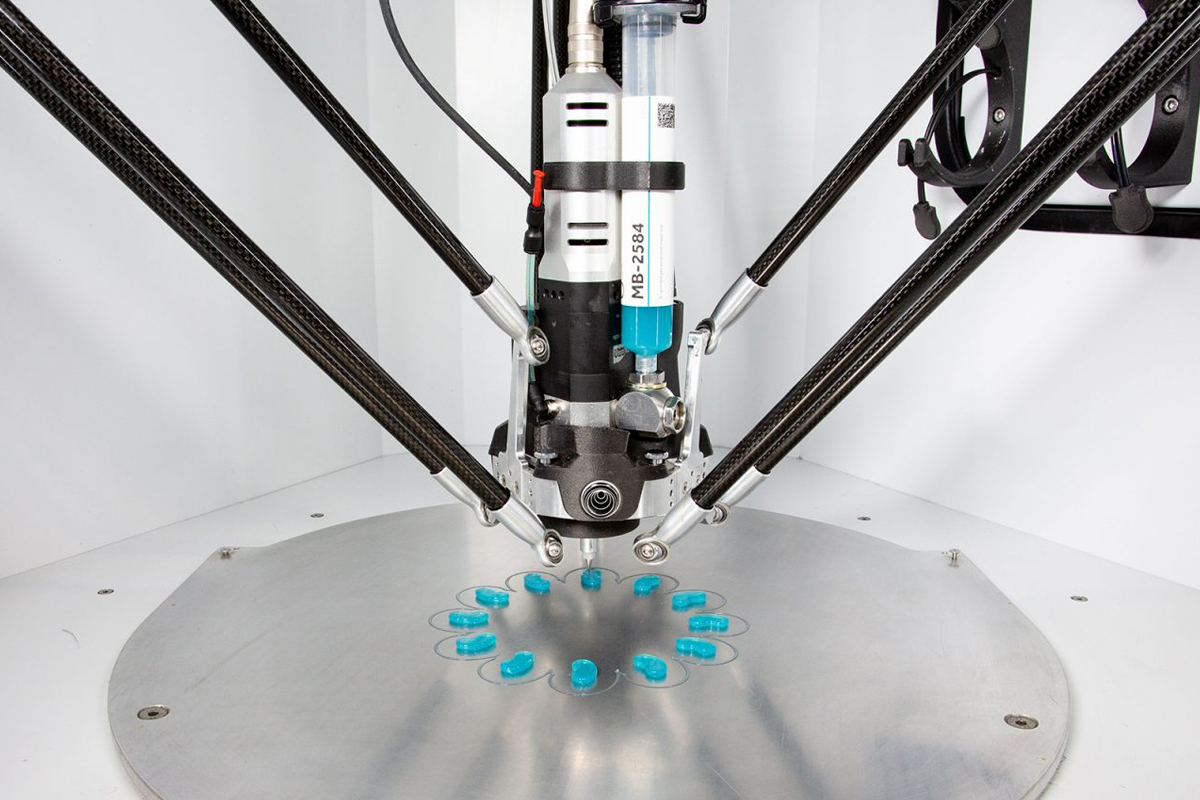

3D Systemsは、光造形方式3DプリンターであるFigure 4を複数台同時に稼働させる「Figure 4 Modular」・Figure 4に最適化された専用材料・樹脂3Dプリンターの制御ソフトウェア「3D Sprint」で構成される製造ソリューションで材料性能と高耐性、信頼性の高い印刷に対する TE Connectivity独自の要件を満たすことができたという。このソリューションの肝は、TE Connectivityの要件を満たすように特別に設計された独自材料開発のようだ。

目次

長期使用の検証が完了した光硬化性樹脂

3D Systemsのアプリケーション イノベーショングループ(AIG)は、TE Connectivityのチームと協力して、設計から完成したコネクタまでの完全な生産ワークフローを作りこんだ。このプログラムには、新しい Figure 4 材料の開発とUL認証が含まれていた。0.4mmでのUL94 V0火炎定格、800°Cのグロー ワイヤー点火(GWI)、600Vの比較トラッキング指数(CTI)、相対温度指数(RTI)150°C、および 130°Cの電気的および機械的な長期使用に関する認証取得を行っているという。

こうした独自材料の開発のほか、3D SystemsのFigure 4テクノロジを使用した工業製品での最終部品の製造を実現している。TE Connectivityは、設計の自由度の高さを活かして射出成形では作成が困難な複雑な形状をもった部品製造に取り組むとしている。これらの取り組みにより、少量生産・短納期生産・治具準備期間の短縮など、製造の柔軟性が向上する。

電子部品の最終部品のリードタイムが数ヶ月から数週間へ

TE Connectivity のコミュニケーションソリューション担当バイス プレジデント兼セグメント最高技術責任者であるフィリップ ギルクリスト(Philip Gilchrist) は、「3D Systemsとの協力により、機能部品を数か月ではなく数週間でお客様に提供できるようになりました」と語っている。

最終製品製造で3Dプリンターを活用することで、少量多品種製造に取り組む電子部品製造分野でも競争優位を構築する取り組みが実際に始まっていることを感じさせる。電気電子部品は国際的な部品調達が当たり前になっている競争が激しい分野なだけに、同様の取り組みが他業界にも波及していくきっかけになりそうだ。

電気・電子部品製造における3Dプリンティング活用の関連記事

今回の記事に興味をもった方は、以下の記事もあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。