この記事では世界的な大手企業であるIKEA、ミシュラン、GEなど、3Dプリンターを活用して持続可能な開発や環境への配慮を意識した取り組みを行っている例を3つ紹介する。

目次

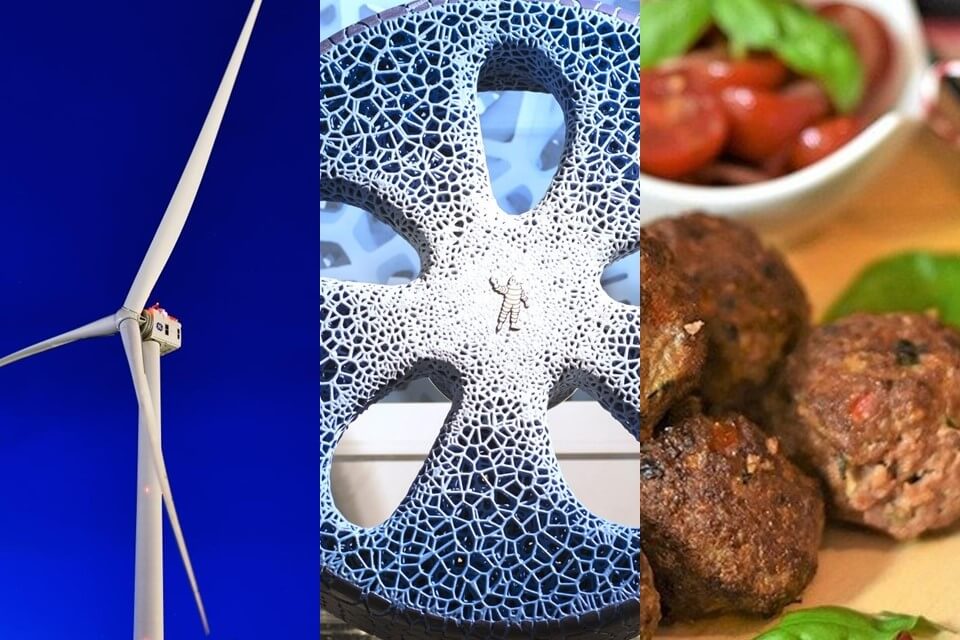

IKEA社:フード3Dプリンターで100%植物由来のミートボール作成

スウェーデンの大手家具小売チェーンのIKEAが、現在募集中のテクノロジー・イノベーション担当職への応募者に対し、フード3Dプリンターで作ったミートボールを面接時に提供すると発表した。提供されるミートボールは100%植物由来の代替肉を原料にしており、本物の肉は使われていない。

今回の3Dプリントミートボールの提供は「Taste the Future」を意識したプログラムだ。このプログラムは2025年までにIKEAの店内で提供される肉料理の50%を植物由来のものに切り替えることを目標にしている。IKEA社の店舗ではフードコートが充実しているのはよく知られるが、今後はそのフードコートに3Dプリンターでつくられた食品が並んでいる日も遠くなさそうだ。

IKEAのように、3Dプリンターを活用した食に関するSDGsの取り組みは活発化している。例えばケンタッキーフライドチキンのナゲット。ロシアの店舗で実際に販売され、すぐに売り切れになるほど話題を呼んだ。また、直近だと大阪大学が和牛ステーキを再現した培養肉を製造開発したなど、牛に頼らず3Dプリンターで生産するケースは増えている。

環境省では、牛肉1kgの生産に約2万リットルの水が必要との試算されるほど食の環境負荷は問題として挙がっている。他にも、実は牛のゲップは二酸化炭素(CO2)の25倍もの温室効果ガスがあるとされるメタンガスを含んでいるため、地球温暖化を加速させる要因の一つである、など牛肉が作られる過程で発生する環境負荷の問題が重要視されている。

そこでフード3Dプリンヤー、バイオ3Dプリンターを活用することで肉の食感、筋まで再現したクオリティの高い大羊肉を生産するという取り組みが活性化しているのだ。

ちなみに、牛に頼らずに乳製品を作る世界初の「乳製品生産フローラ」をバイオ3Dプリンターをつかって実用化しているなど、肉以外でも3DプリンターはSDGsに貢献している。

ミシュラン社:エアレス3Dプリントタイヤの開発

続いてご紹介するのは、3Dプリンターの活用が進む自動車業界だ。

フランスの大手タイヤメーカーのミシュラン社は、2006年から既に3Dプリンターを活用して複雑な部品の金型の作成に取り組んできた。2019年には自動車産業向けの持続可能なソリューションに焦点を当てたMovin’On会議において、リサイクル材と3Dプリンターで作成する環境に優しいタイヤのコンセプトを発表した。

現在、ミシュラン社のタイヤは約30%がバイオ材料やスチールといったリサイクル可能な材料を使用して作られているなど、3Dプリンターを活用した環境への取り組みをいち早く取り組む先進企業である。ミシュラン社は3Dプリント技術を活用することで、2048年までにこの割合を80%に増やし、リサイクル率を100%にすることを目指している。

また、ミシュラン社は、会社として初めてのタイヤリサイクルプラントの建設にも着手している。プラントは、使用済みタイヤからカーボンブラック、熱分解油、ガス、スチールを回収する特許技術を持つ「Enviro社」との合弁事業として運営される。

使用済みタイヤをリサイクルすることで、ミシュラン社の持続可能な原材料調達に役立てる狙いがある。回収された材料の90%は、タイヤ、コンベヤーベルト、防振製品などさまざまなゴム製品に、残りの10%はプラントが自社の熱や電力として再利用する予定とのこと。

ミシュラン社の持続可能な開発については、過去にもShareLab NEWS内で取り上げている。こちらもぜひ参照してほしい。

ミシュランのような、環境に優しい素材を活用した3Dプリンター事例は日本でも行われている。

日本では、先進的な取り組みを行っているプロジェクト「RECAPTURE」にて独自開発した生分解性酢酸セルロース素材を使用した世界初の大型3Dプリンター家具を発表。また、オフィス家具のオカムラも同じく家具をバイオマスプラスチック素材製造するなど、各社環境に優しい素材を活用し、3Dプリンターを用いた高付加価値リサイクルを社会実装するための活動が進んでいる。詳細は以下の記事にてご紹介しているのでぜひご覧いただきたい。

≫ バイオマス素材×3Dプリンターで循環型都市を実現するプロジェクト『RECAPTURE』仕掛け人に話を聞いた!

≫ 3Dプリンターでつくるバイオマスプラスチック素材のオフィス家具を発表-オカムラ

GE社:洋上風力発電機の大型部品を3Dプリンターで製造

アメリカに本拠地を構える世界最大の総合電機メーカーのGE(General Electric)社のグループ会社であるGEリニューアブルエナジー社は、巨大な洋上風力発電機(風力タービン)の部品鋳造に3Dプリンターを用いる計画を立てている。鋳造工程で最も時間のかかる鋳造モデル作成の工程を省くことで、スピードアップだけでなく、コストの削減や環境への負荷を軽減することが狙いだ。

従来の技術では、鋳造はまず実物大の木製の型を手作りすることから始まる。このプロセスだけでも10~12週間かかり、作業チームが樹脂を添加した砂の中にその木型を埋め込み、後で鋳造する部品の型枠を製作していく。作業全体では数か月を要することも珍しくない。

GE以外にも、米国国立再生可能エネルギー研究所(NREL)の研究チームが風力発電の風車の羽根の部分である「ブレード」をリサイクル可能な樹脂素材を使用し、3Dプリンターで製造することに成功した事例などもご紹介している。実際の造形動画なども記載しているので気になる方はこちらの記事をご覧いただきたい。

≫ 風力発電機のブレードをリサイクル可能な素材で3Dプリントすることに成功

まとめ

3Dプリンターの事例の多くは自由造形や作業時間の削減によるコスト削減などが目立つが、今回ご紹介したIKEA、ミシュラン、GEなど、大手企業は3Dプリンターを活用したSDGsの取り組みを積極的に実施している。このような環境への配慮は大手企業を筆頭に今後ますます活性化していくことが予想される。

3Dプリンターができることの新たな可能性に今後も注目したい。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。