インド国防冶金研究所(DMRL)の研究者は、地上から空中目標に対して発射する地対空ミサイルの推進に必要な燃料噴射装置を、3Dプリントを使用して改良し、低コストでの製造を可能にした。

目次

燃料噴射装置の改良の過程

レーザや電子ビームを熱源として、平らに敷き詰めた金属粉末を一層ずつ溶融・固着しながら積層していくPBF(粉末床溶融結合)方式の3Dプリンターが採用された。

PBF3Dプリントを採用し、三角形の断面をインジェクター(エンジン内部に燃料を供給する部品)の設計に組み込むことで、研究チームは、通常は組み立てが必要な2つの部品を1つにまとめ、流れを最適化した装置にできた。これにより、高価な電子ビーム溶接(EBW)を使用せずに済むだけでなく、独自の格子状の軽量化要素も組み込めたという。

2009年から続くインドのミサイル研究開発

2009年以来、DMRLの新規製造技術グループは、アメリカに本社を置くOptomec社の3Dプリンターを使用して、スチール、チタン、その他各種超合金からミサイル部品のプロトタイプを3Dプリントしてきた。同グループのエンジニアによれば、3Dプリントには、特に設計の自由度とリードタイムに関して、従来の航空宇宙製造プロセスと比較してメリットを感じているという。

しかし、インドのVikram Sarabhai宇宙センターで行われた同様のプロジェクトの成功をきっかけに、研究者たちは対象部品または土台に素材を直接的かつ選択的に積層を行うDED方式から脱却し、独自の燃料噴射装置を設計することにした。

PBF方式の3Dプリンターを使うことで、既存のミサイルの部品を、構造的な完全性を損なわずに再設計できたという。

「従来の製造の制限により、設計者は、より軽量でより強い、より優れた効率的な設計の部品を作るための柔軟性をあまり持たず、代わりに、製造専用の部品を設計せざるを得ませんでした。3Dプリンターの活用は、設計者が概念化し、設計し、モデル化したとおりに部品を製造するためのソリューションとなるだろう。」と、研究チームは論文で述べている。

燃料噴射装置の部品を再設計

DMRLチームは、PBF実験のために、通常ミサイルやロケットの反応制御システムで高度制御のために使用される燃料噴射装置の部品を再設計することにした。この部品は、「インジェクター」と「リング」、そして燃料と酸化剤を排出するための3つの大きな穴から構成されており、従来はCNC工作機械による機械加工と放電加工で製造されていたが、EBWで融合させることで一体化に成功している。

EBWとは、Electron Beam Weldingの略称で電子を溶接部に衝突させることで発生する熱を利用した溶接方法のこと。

DMRLの研究者たちは、PBFに切り替えてパーツの統合を目指すDfAMアプローチを採用することで、インジェクターを1枚のプリントで製造し、新しい66.4度の断面によって、サポートなしで自立させることを可能にした。当初抱えていた「重量オーバー」「性能と効率のダウン」「自立不可」といった課題を克服したことになる。

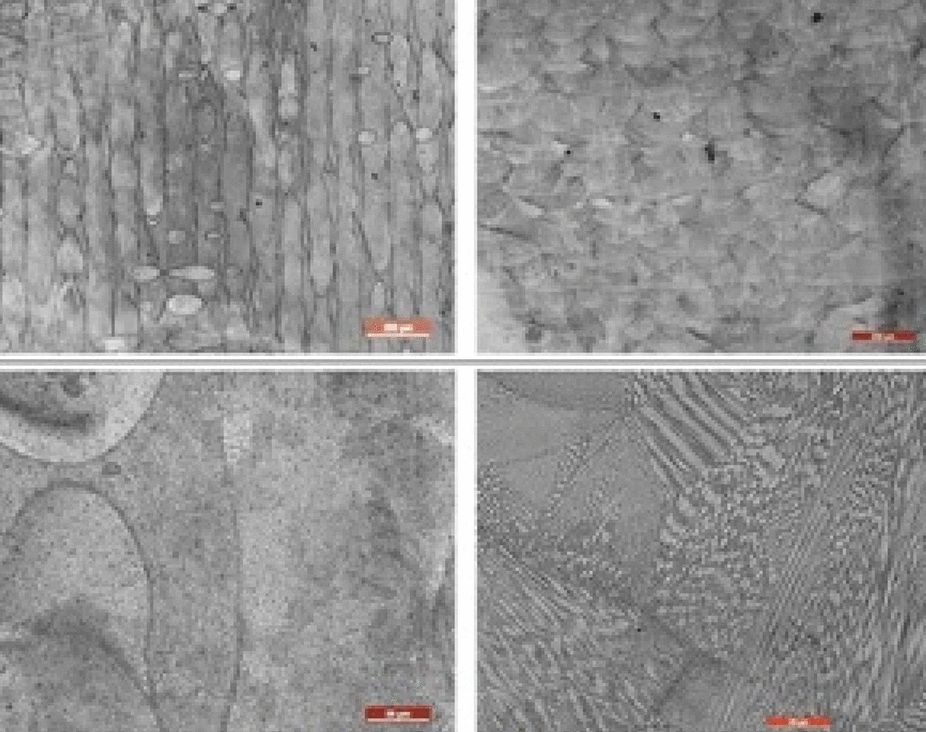

燃料噴射装置のオーバーホールを終えたエンジニアは、IN718ニッケル合金からEOS社の3Dプリンター「EOS-M400 DML」で30時間かけて試作品を3Dプリントし、走査電子顕微鏡による試験を実施した。その結果、「内部の空洞部分がよく形成されている」ことが確認され、構造剛性を弱める「大きな孔や亀裂がなく、高密度に作られている」ことが判明した。さらに、従来のIN718の溶融鋳造品よりも優れていることも明らかになった。

研究チームは、3Dプリントを用いたアプローチの有効性と、燃料噴射装置の最終用途の可能性を証明することに成功したと結論づけている。しかし、研究者らは、この部品の「機能的効率」を評価するために、さらなる厳しいテストと分析が必要だと述べている。とはいえ、完成していないとはいえ、最終段階には入っていると言ってよいだろう。

アメリカでは、以前極超音速ミサイル技術の実験が行われたが、こちらもまだ完全に機能する兵器を製造していない。今後は3Dプリンターでさまざまな兵器やそれに類するものが造られる時代が世界中で始まるのかもしれない。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。